电弧增材制造爆发式增长!国内创新开发出原位增减材复合技术装备,助力大尺寸制造

1925年,美国Baker等人首次以电弧为热源通过金属熔滴逐层沉积的方式制造出“3D打印”金属材质的装饰物品,自此,工业制造打开了一道全新的大门。但经历近一个世纪的徘徊,这项技术的进展几乎停滞不前。直到1990年,英国Cranfield大学开展了WAAM技术的研究工作,并于2006年将该技术应用于飞机机身结构件的快速制造,进而开启了一个电弧增材的新纪元。

与国外相比,国内在电弧增材技术的上的起步相对较晚,但得益于中国庞大的需求市场,电弧增材近5年迎来了爆发式的增长。我国的电弧增材技术的发展,也经历了四个阶段。

1. 探索阶段

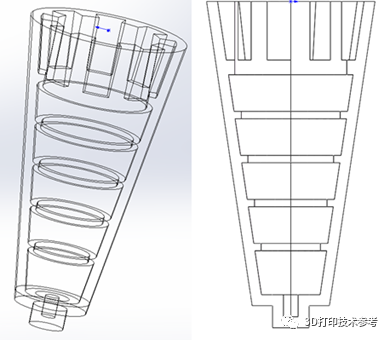

2016年以前为探索阶段。技术验证前期,在传统焊接机器人、机床等硬件配置基础上,探索电弧增材的技术可能性。

当时,操作者需要手工进行增材路径的编程,耗时耗力,且稍微复杂的结构编程难度就直线飙升,这也是为什么早期的电弧增材工件通常都是较为简单的回旋体或规则形状的原因。有一定工艺积累后,他们尝试通过编写一些脚本程序来规划稍复杂结构的路径。也是在这一阶段,早期的电弧增材玩家开始意识到自动CAM软件的重要性。如南京英尼格玛作为行业内最早开始投入电弧增材研究的企业,在2013年开始投入软件研发;2016年,南京衍构科技发布了第一代的电弧增材专用CAM软件IungoPNT1.0。

2. 开发阶段

随着电弧增材CAM软件的出现,行业发展也进入了第二个阶段,笔者称之为开发阶段。此时,初期用户已经开始期待将电弧增材应用于实际产品的制造。这就意味着,不仅要能把零件打出来,更要能够打印合格。因此,除了以CAM软件解决复杂空间轨迹的路径规划问题以外,针对电弧增材工艺的控形控性研究也成为了行业发展的关键词。

除了持续的工艺开发、软件算法优化迭代以外,越来越多的控形控性手段涌现出来,如多维传感耦合、机器视觉,过程锤击、辊压、超声等的一系列辅助技术,获得了较为广泛的关注和应用。

然而,个别产品单个样件的成功案例,并不能代表电弧增材技术在最终产品的制造工艺获得了验证。一个停留在实验室的样品到一个合格的批产零件,中间隔着重重困难。如何保证打印生产产品质量的一致性、稳定性、可靠性成为一个突出的问题。

3. 生产阶段

伴随着技术的不断迭代升级,以在2021年左右开始航空航天、国防军工领域的小批量生产应用为标志,电弧增材行业终于迎来了笔者心中的第三个阶段:生产阶段,这也是一个技术、装备急速发展的阶段。

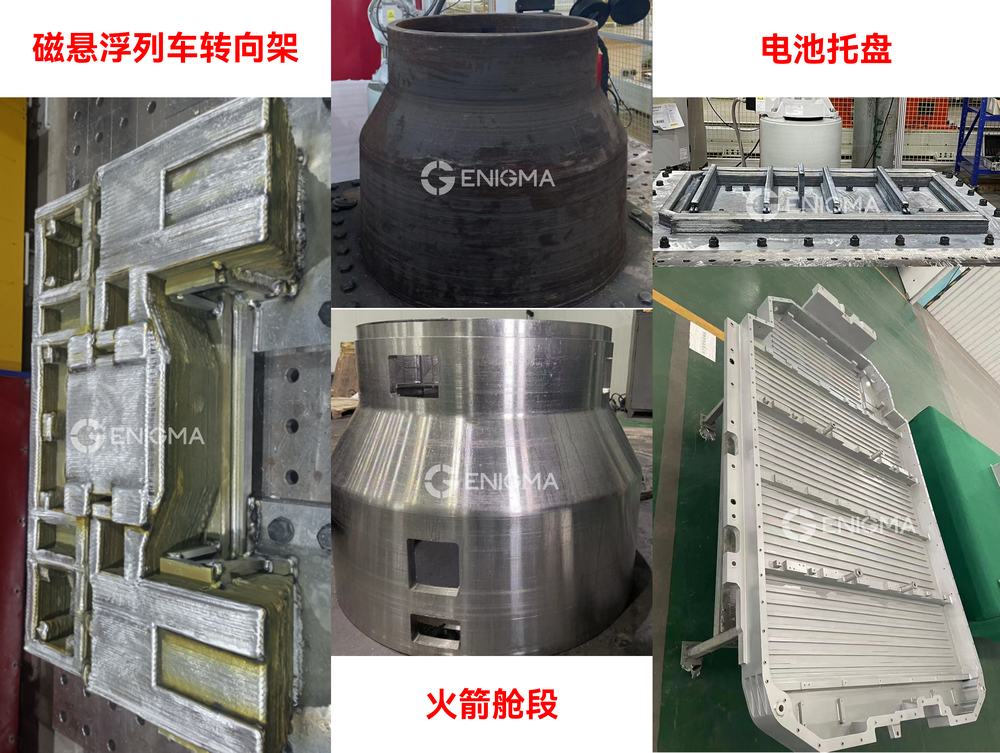

全数字化的过程质量闭环监控和追溯,不断增加完善的标准化、资格认证体系,推动电弧增材迈向智能化生产时代。此时,电弧增材制造的应用场景也在被快速开发,在航空航天、汽车制造、轨道交通等领域受到了越来越多的关注。

-

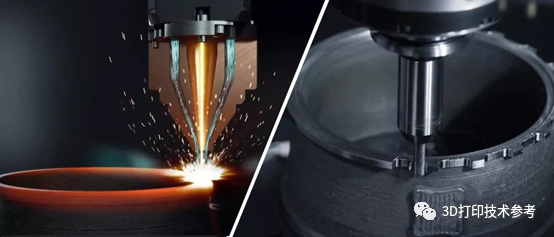

原位增减材复合技术

伴随着材料技术及电弧增材制造技术的不断发展;通过采用原位增减材技术(即原位冶金、增材、减材的复合制造技术)使得一些高端复杂的结构、材料、功能一体化的构件的生产也变成了可能。

虽然电弧增材技术已极大缩短了生产工艺链,但其在复杂零部件生产时还是存在工艺之间(尤其是增材和减材之间)的频繁切换。

增材和减材之间的切换带了诸多问题:增材的工件是否方便拆卸?增材工件拆卸后是否存在变形?减材加工是投入设备还是委外,外协的物流和排期是否能够接受?减材工件如何定位,再次增材如何重新定位?减材加工的切削液如何处理才不影响再次增材?等等。除了工艺切换问题,还有部分工件在增材完成之后因结构干涉无法进行减材。

此时,原位增减材装备的优势便显现了出来:材料的原位冶金制备;零件生产加工过程一次拆卸,不用考虑多次装夹拆卸的问题;增减材一次装夹,不存在工序之间切换变形的问题;减少工序交替的时间浪费;不用考虑工序切换的重复定位问题;采用干切技术,减材之后可直接增材。

除此之外,增减材交替可解决刀具干涉导致内部无法加工的问题;增减交替亦可加工一些具有内部流道的结构,应对一些特殊材料的需求,可进行原位冶金等等,从而实现结构材料功能一体化设计的复杂构件的生产。

-

国外原位增减材复合技术应用

国外一度将原位增减复合装备用于军事,在户外甚至移动工程中进行制造和修复。

原位增减材装备的形式各有不同,像传统的机床厂家,如:DMG、MAZAK等,他们选择采用机床作为执行机构、集成增材制造装置,来实现增材与减材的功能。

2019年5月,卫星发射公司Virgin Orbit采用DMG MORI增减材复合设备为NASA打印了发动机燃烧室。

机床型增减材混合制造保证了零件的精度,但如果需要获得更大的加工范围以及更复杂的打印能力,设备能力限制和设备投入令人望而却步。

部分公司采用了机器人作为原位增减材装备执行机构,通过双机器人的增材减材交互配合或者单机器人增材与减材工具端的切换来实现制造,同时他们可以通过扩展机器人的移动轴,以最低的成本无限制的扩大整套设备的加工范围。

2018年,洛马公司曾使用多机器人增减材复合系统制造了卫星燃料箱体,目前该部件作为标准件应用在LM2100卫星平台上。

Relativity Space公司的“Stargate”3D打印设备拥有三台机器人,一台用来DED增材制造,另两台则进行减材加工。

机器人型增减材复合制造也有一定的局限性:高精度小机器人无法满足减材工具端所需的负载、刚性及稳定性,高负载的机器人又无法满足机械加工所需的精度。

-

机器人增材与机床减材复合制造

综上,有些从业者发现,将机器人增材与机床减材复合,可以发挥各自的长处,取得更好的加工效果。

智能化原位增减复合制造系统ArcMan M3000

智能化原位增减复合制造系统ArcMan M3000

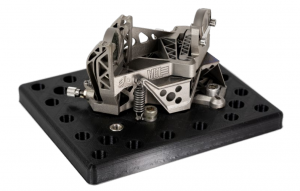

南京英尼格玛工业自动化技术有限公司最新推出的智能化原位增减复合制造系统ArcMan M3000,是增减复合装备技术的集大成者,是目前全球市面上较先进的复合型增材装备之一,机床机器人复合型,用于复杂结构件的一体化成型,直接生产出近净成形件甚至成品件。

在电弧增材专用CAM软件lungoPNT4.0的控制下,快速生成增材路径以及过程减材路径,通过自动切换增材/减材工艺实现产品的全自动智能化生产。

ArcMan M3000配有lungoMC智造平台,对生产过程中的路径、工艺参数、环境参数信息等进行采集、分析、存储、追溯,实现全数字化可视过程质量监控,帮助用户更好掌握设备及产品的生产状态和信息。搭载自主研发的MaxFeed数字化大盘送丝舱,提供有效的连续生产保障。目前,在2021年底交付用户使用的M3000设备已经稳定运行,总生产时长超过10000小时。

近日,英尼格玛最新发布的智能化原位增减复合制造系统ArcMan M500, 具有更轻量、更紧凑的结构设计,设备主体可安装于集装箱内,实现户外和移动场景(公路、船舶上等)中零件的快速制造。

4. 未来标准化、规模化阶段

原位电弧增减材复合制造技术是缩短制造工艺链、颠覆传统制造模式的技术革新,它让电弧增材向实现最终产品快速制造更进了一步。而未来,生产阶段之后,电弧增材行业或许将进入标准化、规模化阶段。相信随着技术、市场趋于成熟,标准体系趋于完善,成本、效率进一步优化,电弧增材制造技术必将走进各行各业、千万工厂。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.电弧增材制造获评中国航天科技集团2022年度十大技术突破

2.激光+电弧混合增材制造新工艺 | 哈工大团队取得重要研究进展

3.视频:ORNL使用3组机器人,电弧3D打印大尺寸金属零件

4.SLM少支撑技术!16激光大尺寸金属3D打印机多台装机!华曙高科实现重要突破