深度揭秘华曙高科多激光金属增材制造成功之道

经过几十年发展,金属3D打印技术已日趋成熟,在齿科、航空航天、医疗、模具等行业已初步形成产业规模。在该技术走向产业化的进程中,“成本和效率”问题逐渐变得突出,尤其是所需打印的零件越来越大,设备打印幅面也随之扩大,单激光打印时间变得越来越长,因此亟需寻找解决办法来降低生产制造成本,提高单位时间内的生产效率。

金属3D打印的主要的成本构成有设备折旧、粉末成本、耗材、人工、后处理费用、水电气、场地等。提升打印效率的主要方法有采用多激光提高扫描效率,缩短单层铺粉时间,采用大层厚工艺参数以及扫描策略上的优化等。

在“成本和效率”问题上,华曙高科在给客户提供高性价比的设备同时也不断进行技术创新以提高设备的生产效率,为客户创造更多价值。自2019以来,华曙高科中大型、多激光金属设备的订单和装机量均显著增长,经历了产业化客户的验证。本期我们重点介绍华曙高科的提效降本技术之一 —— 多激光技术。

![]()

一. 高品质、高效率的多激光增材制造系统

采用多激光打印并不是简单的激光器、扫描振镜在数量上的叠加,只有当多个激光之间的激光一致性问题、扫描振镜搭接校准问题、搭接稳定性问题、多激光扫描任务分配问题等得到彻底解决才能形成稳定的高品质高效率的多激光增材制造系统。

1.激光一致性问题

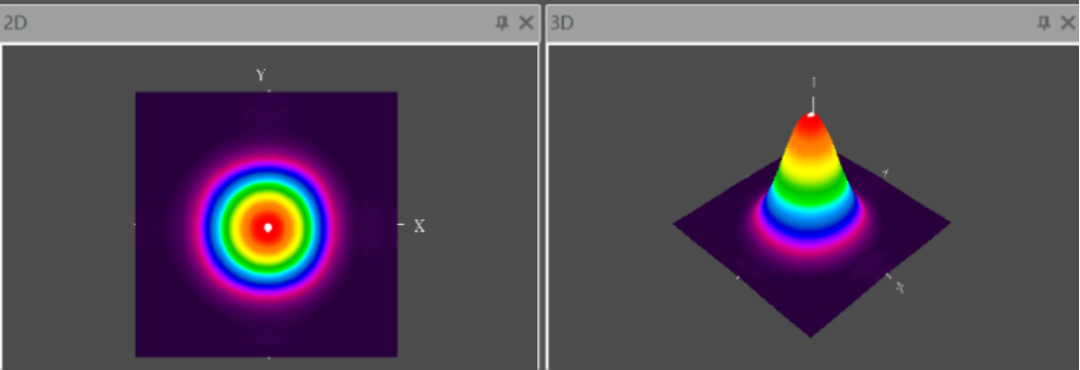

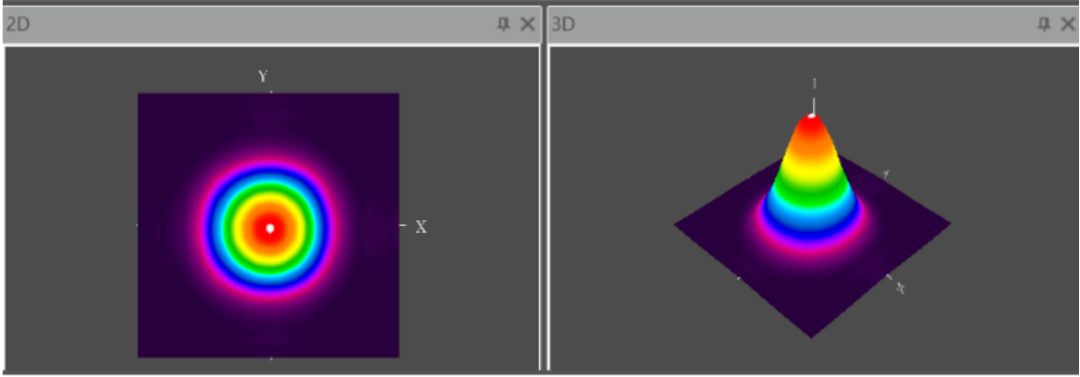

激光的一致性主要包含两方面,一方面是光斑形态及尺寸,另一方面是激光功率。

华曙设备的光路系统为全自主研发,包含了光学系统整体设计、光学元器件的选型(源自高端知名品牌),安装调试等。

凭借过硬的研发实力和超过10年的工程应用经验,华曙能够将多激光设备的不同激光的光斑形态基本调至一致,光斑尺寸偏差控制在±3μm以内。

下图为用光束质量分析仪在华曙FS421双激光设备上所测得的前后激光光斑形态测量图。

前激光光斑形态

前激光光斑形态

后激光光斑形态

后激光光斑形态

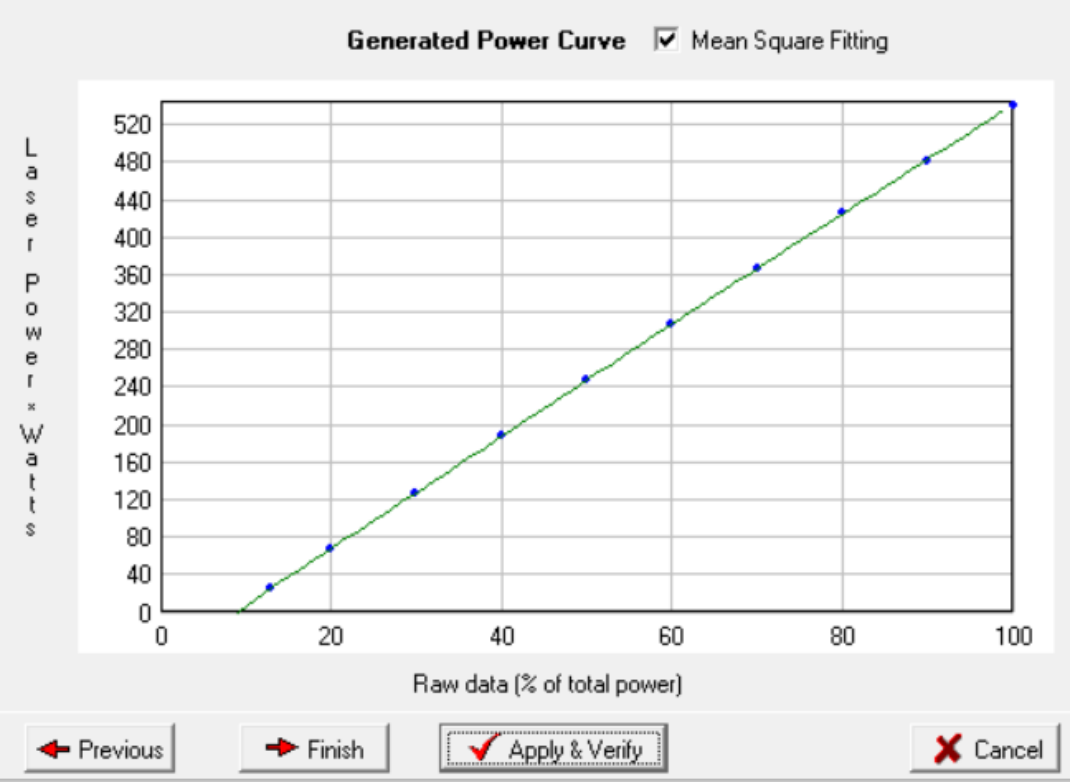

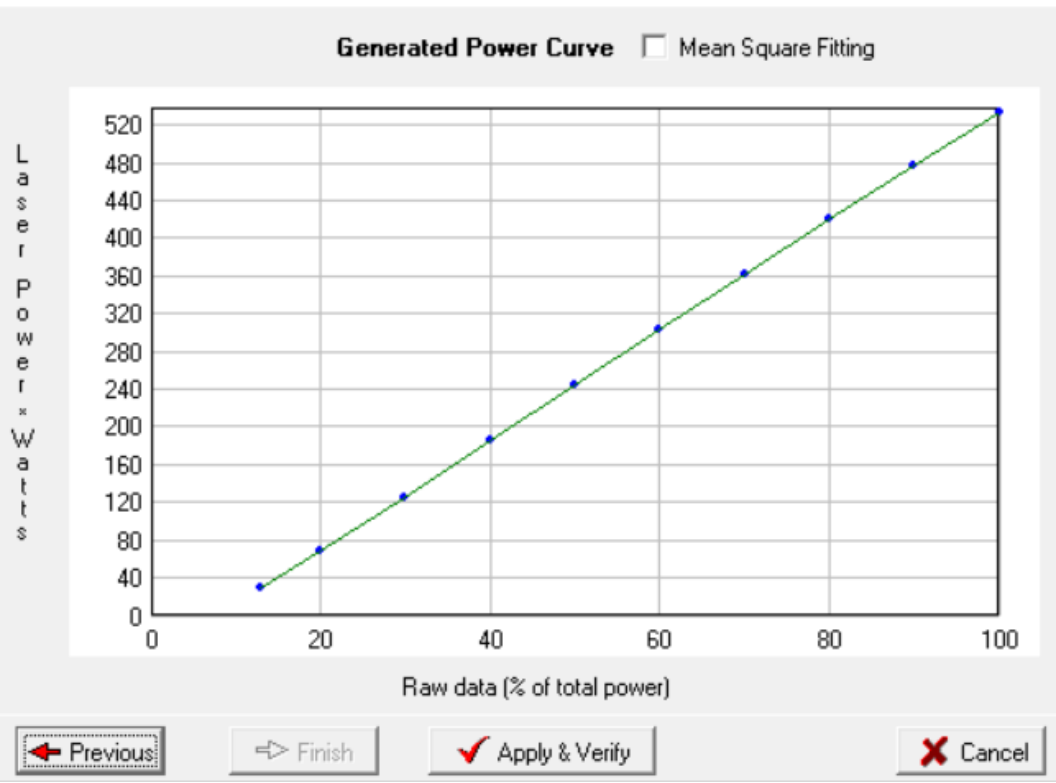

依靠华曙自主研发的激光功率校准软件和测试工装可方便快捷进行校准,经校准后不同激光之间的功率偏差可控制在3W以内,FS421M双激光的功率校准结果如下图所示:

前激光功率校准

前激光功率校准

后激光功率校准

2.扫描振镜搭接校准问题

扫描振镜是激光选区熔化成型设备的首要核心部件,成型精度主要是通过它来保证的。通过计算机系统与振镜运动控制卡来控制振镜进行指令角度的偏转,从而实现激光束在指定位置进行精确扫描。

在振镜系统中,从理论上来讲其偏转角与平面坐标之间有着固有的非线性映射关系,再加上光学元器件本身存在制造误差、装调过程中也存在误差,这些都会给系统带来“枕形畸变”、“桶形畸变”和“枕桶形复合畸变”等静态误差;同时电子传输线路中的残留噪声、模拟电压漂移也会带来一些系统和随机的动态误差,因此必须进行振镜校准来保证成型精度。华曙高科自主研发了整套振镜校准系统,可方便快捷的实现振镜扫描位置精度的精确校准。

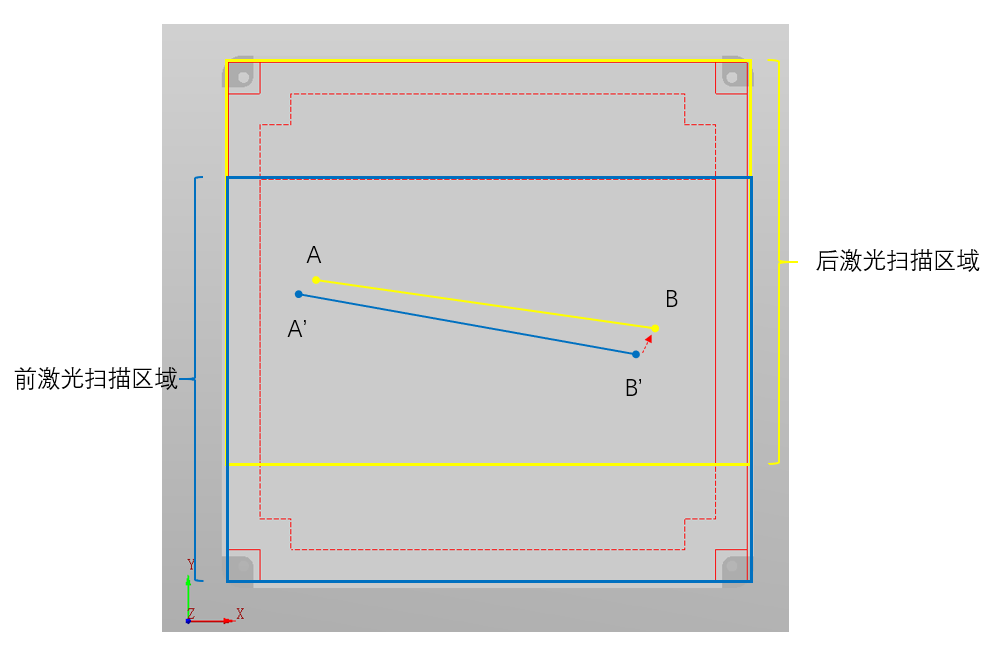

在单个振镜系统校准之后,在多激光的扫描重合区域还需要进行搭接校准,目的是为了让多个激光器在扫描位于搭接区域的同一位置时能够尽可能的重合。在实际扫描过程中如出现偏差,则通过平移加旋转操作便可将两个激光的扫描线重合。 搭接校调原理示意图

搭接校调原理示意图

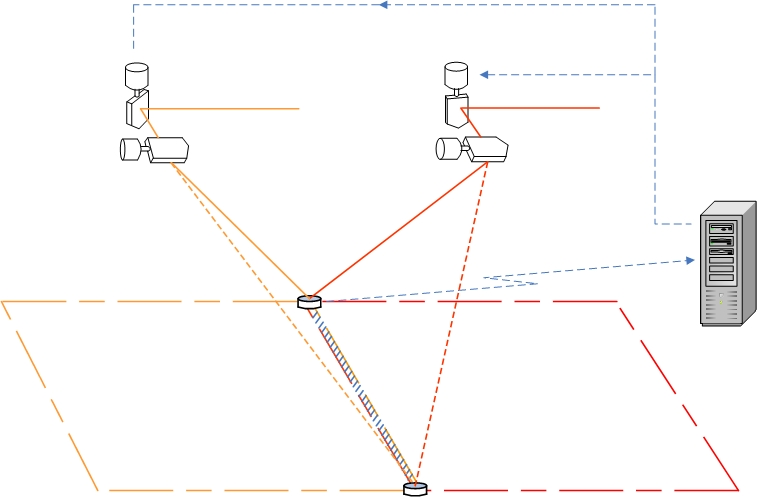

针对搭接校准这一难题,华曙也自主研发了多激光自动校准系统,包含传感器等硬件工装以及相应的搭接矫正软件,软件自动读取测试数据,自动进行计算偏差和校正。

该套系统的出现能够极大的减少调试步骤,减轻调试人员的工作量,提高准确性的同时也能显著提高校准效率。经长期、多台设备综合验证测试,通过该套系统搭接校准精度可以稳定控制在0.05mm以内,满足航空航天客户的质量要求。

多激光自动搭接校准系统原理示意图

多激光自动搭接校准系统原理示意图

3.搭接稳定性问题

在完成多激光区域的搭接校准之后,通常用户还关心一个问题——搭接效果能够维持多长时间保持不变?

一个好的光学系统设计再加上使用过程中的正常维护,按理来说搭接在相当长一段时间内均不需要再次校准。但是通常情况下,为了能够更好的监控设备搭接状态,建议每半年进行一次搭接效果检查,若出现搭接超差的情况则视情况进行调整,若搭接效果在标准要求范围内则不需进行调整。

同时,为了能够更好追溯多激光打印产品质量,也建议用户在实际的打印过程中,在多激光搭接区域放置金相块以及拉伸样条对搭接效果进行随炉旁证和质量追踪。

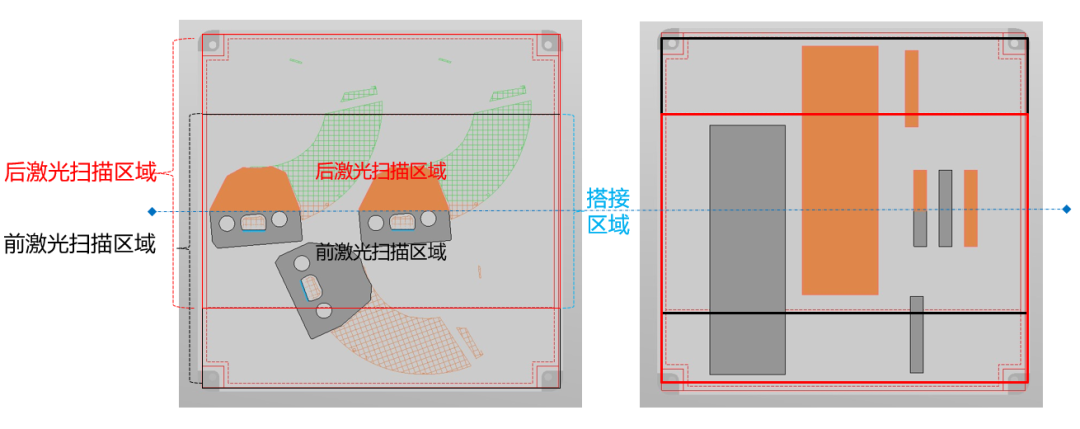

4.多激光扫描任务分配问题

当激光器数量增加之后,在扫描任务的分配上变得复杂,除了考虑成形效率之外,还需要考虑多个激光之间的相互影响,尤其是上下风向以及当两个激光相互靠近时的影响。优异的风场设计能够在一定程度上减轻这种影响,但是依然不能完全避免。经过长期的烧结验证测试,华曙高科在自主研发的数据处理软件BuildStar平台上专门开发了基于多激光设备的智能切片算法,能够从扫描任务分配层面上有效规避上述问题,在保证烧结质量的同时将效率提升至最大化。同时也提供用户自定义模式,零部件可按照用户指定的激光ID进行烧结。

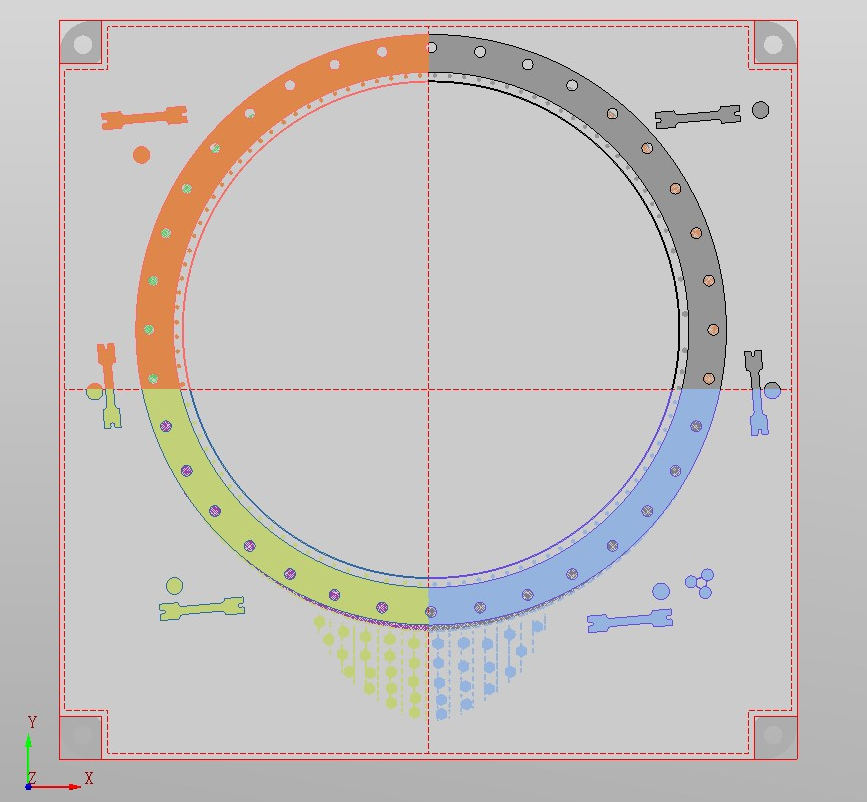

FS421M-双激光 数据处理软件BuildStar切片扫描任务分配

FS421M-双激光 数据处理软件BuildStar切片扫描任务分配

FS621M-四激光 数据处理软件BuildStar切片扫描任务分配

FS621M-四激光 数据处理软件BuildStar切片扫描任务分配

FS621M-四激光 大幅面实际扫描效果(对应上图BuildStar切片) 材料为IN718

FS621M-四激光 大幅面实际扫描效果(对应上图BuildStar切片) 材料为IN718

二. 如何评判多激光打印工件质量

在充分解决如上问题之后,便可在多激光增材制造系统上进行高品质的零部件打印。通常需要从三方面来评判采用多激光所打印的零件质量,分别为:表面搭接痕检查、金相观察及力学性能测试。

1.搭接痕迹

零部件表面的搭接痕迹能够直观的体现出搭接效果的好坏,一般也可以通过触摸或放大镜对搭接区域质量进行进一步的评判。搭接效果较差时,搭接痕迹明显,不同激光之间错位较大,用手触摸时凹凸不平感较强烈。

搭接效果较差时的竖直面搭接痕迹

搭接效果较差时的竖直面搭接痕迹

搭接效果较差时的水平面搭接痕迹显微镜下放大图

从上图中可以看出样块表面熔池线纹理清晰、规则排布,表面无明显颗粒物附着,体现其参数的适用性。但是由于搭接效果较差,可以清晰的看到上下两个激光扫描时的搭接熔合线隆起以及侧面的错位,错位量在0.1mm左右。

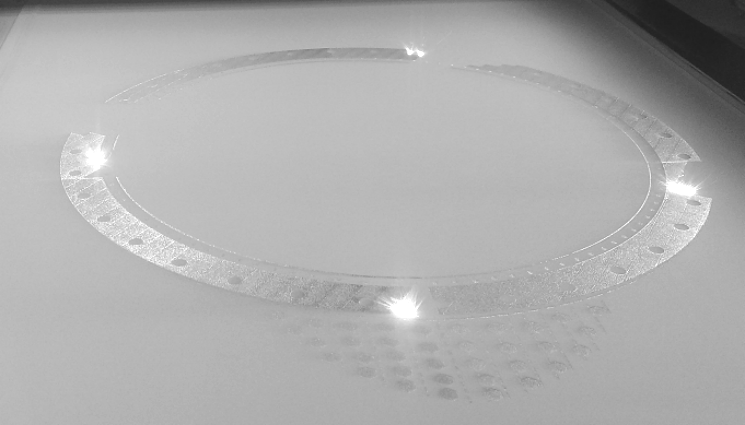

搭接效果较好的情况如下图所示,从图中可以看出其搭接痕迹不明显,用手触摸时感觉不到凹凸不平感。

FS421M-双激光搭接效果。材料为IN718,层厚0.04mm,工件打印时长206h

FS421M-双激光搭接效果。材料为IN718,层厚0.04mm,工件打印时长206h

搭接局部放大图

搭接局部放大图

2.金相观察

搭接痕迹只能从外观表象上初步判断搭接情况的好坏,虽然具有一定的参考性,但更重要的还必须要从“心”去评判。通常情况下通过对位于搭接区域的金相块的水平面及竖直面进行金相观察,通过比较得出搭接质量的好坏。

搭接未调试到位时分布在搭接线附近的孔洞缺陷,材料为AlSi10Mg,层厚0.04mm

搭接未调试到位时分布在搭接线附近的孔洞缺陷,材料为AlSi10Mg,层厚0.04mm

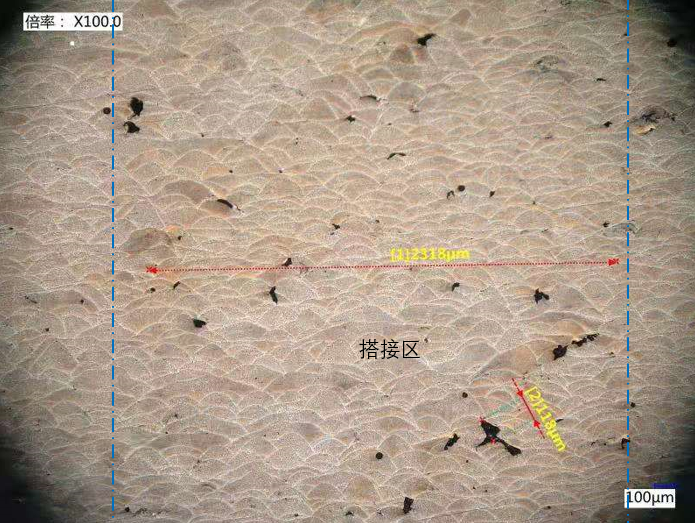

搭接调试到位后的金相测试结果如下图所示,从图中可以看出中心搭接区与非搭接区金相无差别。

材料为AlSi10Mg,层厚0.04mm

材料为AlSi10Mg,层厚0.04mm

3.力学性能测试

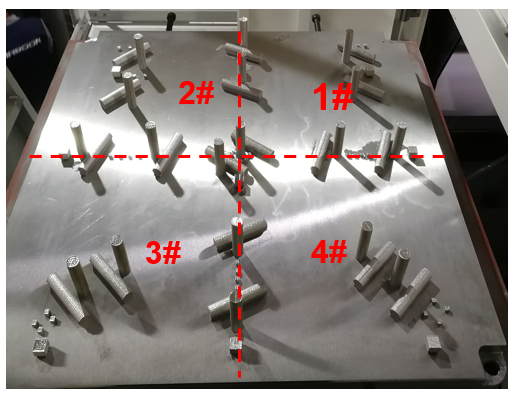

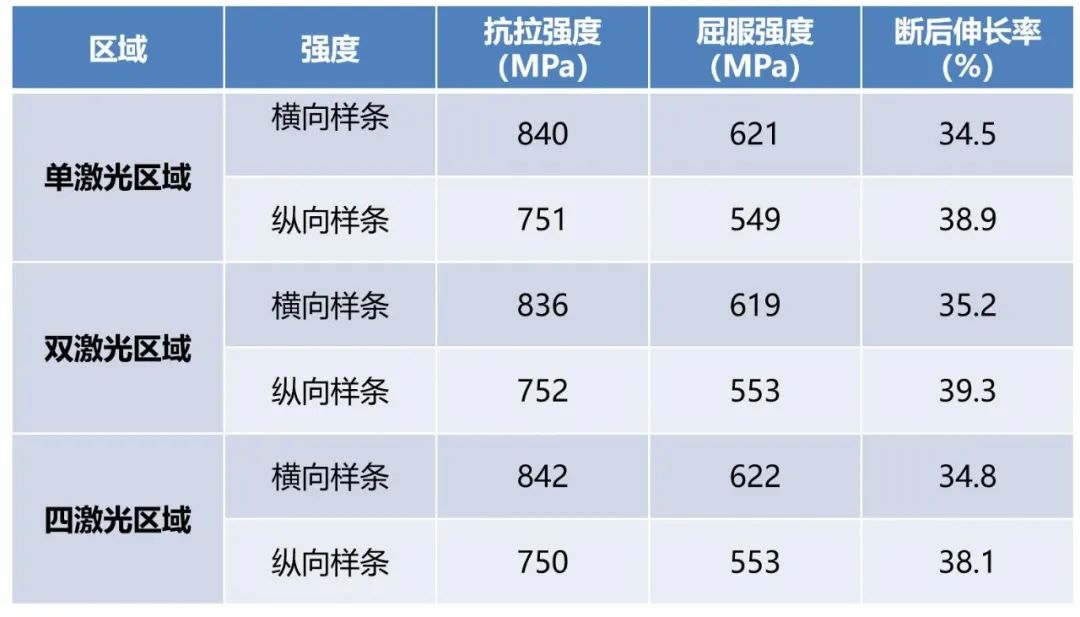

除了对搭接区进行金相观察外,还需要对搭接区域的力学性能进行测试,以进一步来确认搭接区域的质量。下图为FS621M-四激光设备的搭接测试包。

FS621M-4激光搭接性能测试包 材料GH3536 层厚0.06mm 打印时长25h32min

FS621M-4激光搭接性能测试包 材料GH3536 层厚0.06mm 打印时长25h32min

打印态性能测试结果(平均值)如下:

从测试结果看,搭接区域与非搭接区域样条性能基本一致

从测试结果看,搭接区域与非搭接区域样条性能基本一致

多激光3D打印系统是面向高效率、大尺寸及批量制造的解决方案之一,也是粉末床激光成型工艺发展的新趋势,它意味着可以给客户提供高效率、低成本的解决方案,也为3D打印技术在更多行业领域的应用打下坚实的基础。

华曙高科坚持自主研发与创新,攻克了多激光增材制造系统中存在的多个激光之间的激光一致性问题、扫描振镜搭接校准问题、搭接稳定性问题以及多激光扫描任务分配问题等诸多难题,并在产业化客户处实现了多台多激光设备的装机验证,设备所打印的零部件成功通过航空航天领域相关严苛测试标准并通过最终的验收,这标志着华曙高科的多激光增材制造技术成功走向产业化。

延伸阅读:

1.专题:2021,多激光、超大型金属3D打印的时代已经到来

3.从有需求、无设备,到打印全球最大火箭燃烧室,成就航天,也成就3D打印行业