金属和塑料废料皆可回收再利用!3D打印循环制造链条更加完善

近日,福特宣布与惠普合作,将废弃的3D打印粉末和零部件转变为注塑成型的汽车零部件,从而形成生产的闭合回路,这种方式为行业首创。对于这两家公司而言,可持续性是发展的重点。通过此次合作,双方开发出了这种看似不太可能但却环保的解决方案。该方案生产出来的注塑零部件不仅可满足福特及其客户对耐用性的要求和质量标准,而且更加环保。

(图片来源:福特)

(图片来源:福特)

回收材料将被用来制造注塑燃油管管夹,且该管夹被首次安装在福特Super Duty F-250卡车上。与传统管夹相比,该管夹具有更好的耐化学和耐潮湿性能,且重量减轻7%、成本降低10%。此外,福特还发现,当今车辆上另有10个燃油管管夹可以使用这种回收材料,因此未来也将采用这种材料。

福特公司可持续发展技术研究员Debbie Mielewski表示:“福特公司对于寻找能够利用可持续材料的新方法充满激情,因为这不仅可以减少浪费,还可以引领循环经济的发展。许多公司都能够很好地利用3D打印技术。但福特公司与惠普此次推出的新方法首次实现了废弃粉末的高价值应用,将原本可能会废弃的粉末转变为有用的、耐用的汽车零部件。”

惠普3D打印机旨在提高效率,其系统和结构可最大程度地减少产生的多余材料并可重复使用添加的大部分材料。福特公司高级制造中心(Advanced Manufacturing Center)使用的正是惠普3D打印技术,而惠普与福特的合作研究小组研发的新解决方案可实现零浪费。

惠普首席可持续发展和社会影响官Ellen Jackowski表示:“通过3D技术可使生产过程更具可持续性,但惠普希望做的更多,一直努力推动行业寻找可减少、重复利用和回收粉末及零部件的新方法。我们与福特的合作进一步扩展了3D打印技术的环境效益,表明我们可以与不同行业合作,更好地利用废旧制造材料,从而实现新的循环经济。”

福特正在开发新的应用,并利用多种不同的工艺和材料进行3D打印,包括丝材、粉末和光聚合树脂等。该公司已经将3D打印用于各种小批量的商用车零部件以及流水线工人使用的固定装置中,从而节省时间并提高质量。

福特的目标是使车辆使用100%的可持续性材料。Mielewski表示:“实现福特的可持续性发展目标并解决广泛问题的关键是与其他公司合作,仅凭自己是做不到的。通过与惠普合作,我们对浪费问题更加明确,并解决了技术难题,从而在一年内找到了解决方案。”

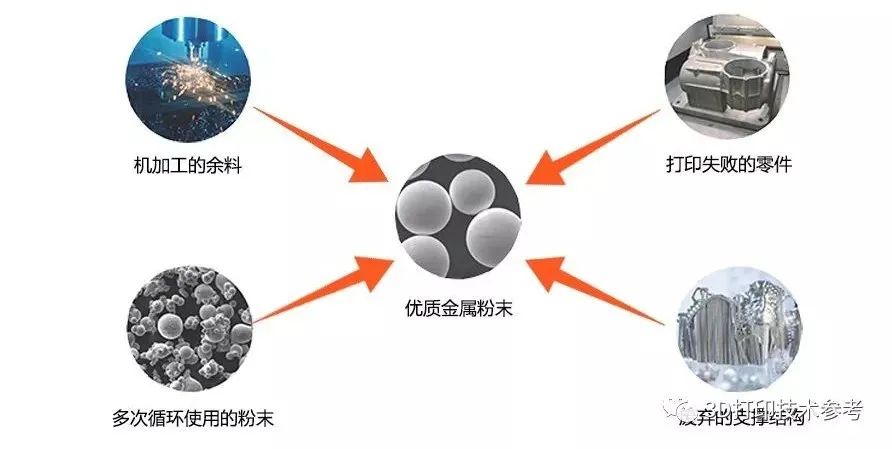

不仅高分子粉末存在废料,金属3D打印产生的废料、废品可能会更多,这对于本来就非常昂贵的金属粉末来说,造成的浪费确实非常严重。当前,早有企业着眼于将金属3D打印过程中已经循环多次使用的旧粉、废件,甚至机加工的铣削、磨削废料拿来重新加工,进而生产优质粉末,其目的就是实现循环经济,降低企业的生产成本。

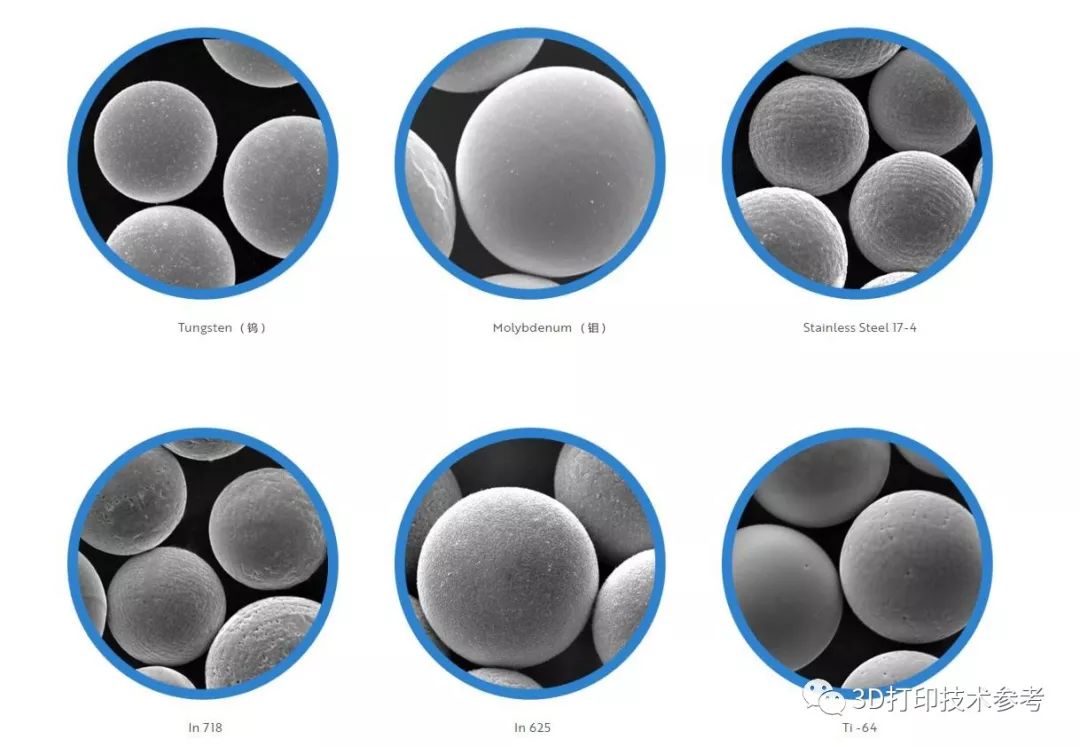

这项技术目前被美国6K以及MolyWorks公司大力倡导。据6K CEO介绍,气雾化法至少有50%的成本来自粉末的产量损失,而采用该公司的微波等离子体工艺的制粉效率则高达90-95%。该工艺能够非常精确地控制金属熔化成液滴的环境条件,通过调整时间、温度和流量大小,可以产生大量近乎完美的球形金属颗粒。采用机加工废料为原料,6K已经生产除了的高级In718镍基高温合金粉末以及钨、钼、17-4PH不锈钢、IN625、TC4等粉末产品。除此之外,6K公司还在开发3D打印用非共晶合金粉末,如高熵合金、特种铝合金等。

凭借该技术,6K成为世界首个可以利用可持续资源,生产增材制造粉末的公司。其目标是100%的利用进入供应链的所有材料,为增材制造用户提供一种新的项目成本管理和供应链控制方式,并同时朝着实现增材制造循环经济的方向发展。

6k微波等离子体工艺已生产的粉末

6k微波等离子体工艺已生产的粉末

2020年,美国航空航天增材制造企业Relativity Space宣布与6K建立战略合作,共同开发经济、可持续的材料用于火箭3D打印。该合作将建立闭环供应链,届时,Relativity生产过程中产生的废料将通过6K转化为优质粉末,并重新部署到Relativity工厂。两家公司还将共同开发用于火箭制造和太空应用的新材料。

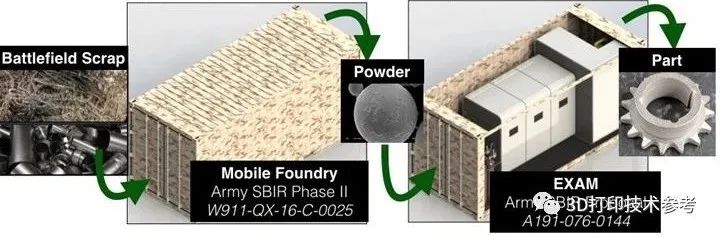

MolyWorks的技术思路也是将金属打印的废料转化为优质粉末,同时该公司提出了“Mobile Foundry”的业务发展模式(也可称为移动方舱),即在金属废料的产生地现场消化并转化为优质粉末。该提案获得了美国小企业创新研究计划(SBIR)以及美国陆军的支持。移动方舱被运送到战场,现场将弹壳、损毁的发动机缸体、装甲甚至午餐盒等废料转化为优质粉末。同时,该公司还将钛合金锻造废料转化来的粉末3D打印成了空军起落架的非结构件。

MolyWorks移动式方舱在战场现场将废料转为优质粉末并再打印为需要的零件

MolyWorks移动式方舱在战场现场将废料转为优质粉末并再打印为需要的零件

一般而言,与开采和加工新矿石相比,回收金属往往具有更高的能源使用效率,但是回收给定材料的收益可能会有所不同。MolyWorks最为关注钛合金,其使用量占全球增材制造市场的30%左右,并且也是回收利用率最高的材料之一。钛合金在使用过程中具有抗腐蚀和防锈的功能,这意味着它在回收时会更纯净。钛合金在回收冶炼过程中需要高真空的熔融气氛以防止污染,约90%的钛废料可以回收利用,而其他金属(如钢和铝)的回收利用率基本接近60%。

END

材料的成熟度和扩展方向一直以来是3D打印发展的最大问题。近两年的材料发展超越了之前的5-10年,这得益于与传统制造业对比,3D打印无需开模、可以进行个性化定制,甚至不需要过多的后期机加工等繁杂的步骤。与此相对的材料价格也在不断下降。在产业不断发展的同时,更多的问题得以暴露,同时也产生了更多降低成本、发展循环经济的方式。

无论是惠普和福特,还是6K和MolyWorks,他们的发展模式都为创造更好的3D打印体验提出了新的方向,产业涉及的范围也被拓展的更宽更深。

主编微信:2396747576; 硕博千人交流群:867355738;网址:www.amreference.com

延伸阅读:

4.破除忧虑——采用金属回收废料制造的3D打印粉末能否符合规格