使用3D打印制造工装夹具,克服传统挑战的十个优势

随着增材制造技术不断发展,许多行业都在采用这项技术以及创新材料来生产高精度和高质量的零件,为工业生产提供支持。这使企业能够获得优化零件的新设计策略,从而简化生产流程、提高工人安全性、提高机器的耐用性,同时保持成本效益和性能导向。

满足并超越期望——克服传统制造的挑战

在传统的夹具制造方面,企业面临着一些挑战。首先,它们可能耗费时间和成本,这意味着使用传统技术生产夹具所需的创建和迭代可能会很长,具体取决于设计的复杂性、可用材料和工艺。

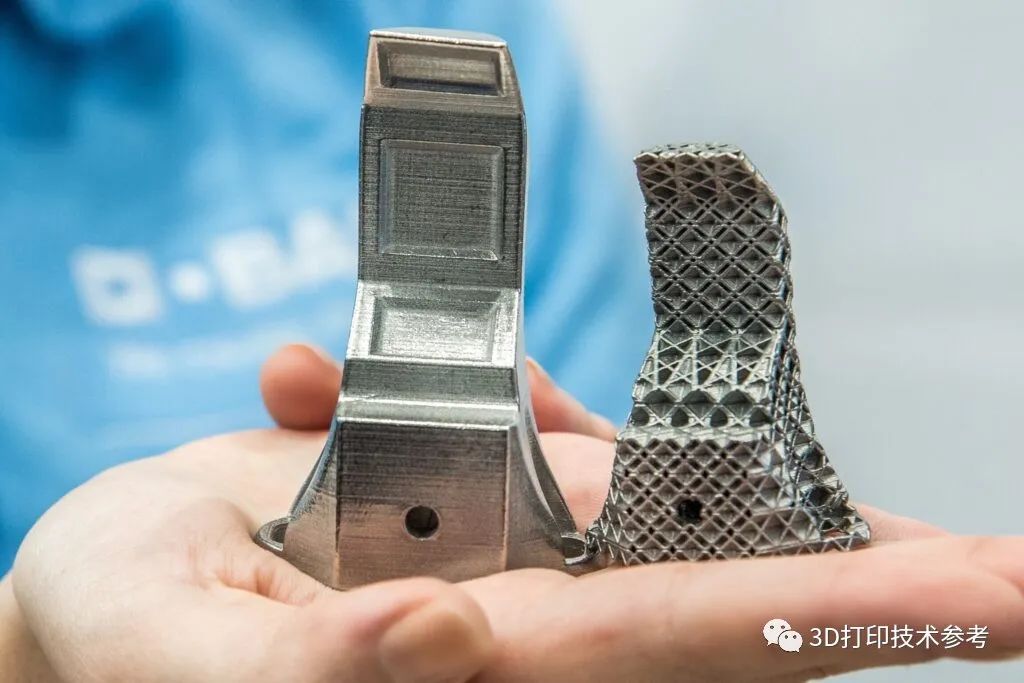

WKW.automotive公司3D打印的工具

WKW.automotive公司3D打印的工具

其次,传统的机加工技术需要大量的时间和资源投资来开发和维护必要的工具,从而导致成本增加。其他挑战还包括:受限于没有内部工具或生产能力、供应链或外包问题、传统机加工无法生产具有复杂形状和特征的复杂设计、不一致的机加工精度会影响零件质量和成本。设计、测试、重新设计和加工新的夹具或固定装置也可能需要数周或数月的时间,这既低效又可能导致成本增加和生产延误。

如今,通过增材制造可以实现的速度和准确性改变了这一切。全球各行各业都受益于3D打印夹具的使用,这可以带来以下优势:

1.与铣削相比,通过减少材料浪费来降低成本;

2.优化供应链,避免外包造成的等待和沟通环节,提高产品制造效率;

3.由于可以在内部和按需高精度生产零件,因此降低了外包成本;

4.减少夹具和固定装置所需的零件数量,因为复杂的组件可以单件生产,从而使零件更具成本效益且更易于组装;

5.减少零件生产所需的交货时间;

6.通过组合用于避免刮擦的硬质材料和软质材料,提高多材料夹具和固定装置的性能;

7.3D打印制造零件有可能减轻重量,从而更好的符合人体工程学;

8.与传统制造相比,可快速实施精确的设计变更,从而节省时间和金钱;

9.能够通过按需生产零件来保持数字库存;

10. 表面光滑、无毛刺或瑕疵的高质量零件,与传统制造相比,可获得更好的表面处理和更耐用的零件;

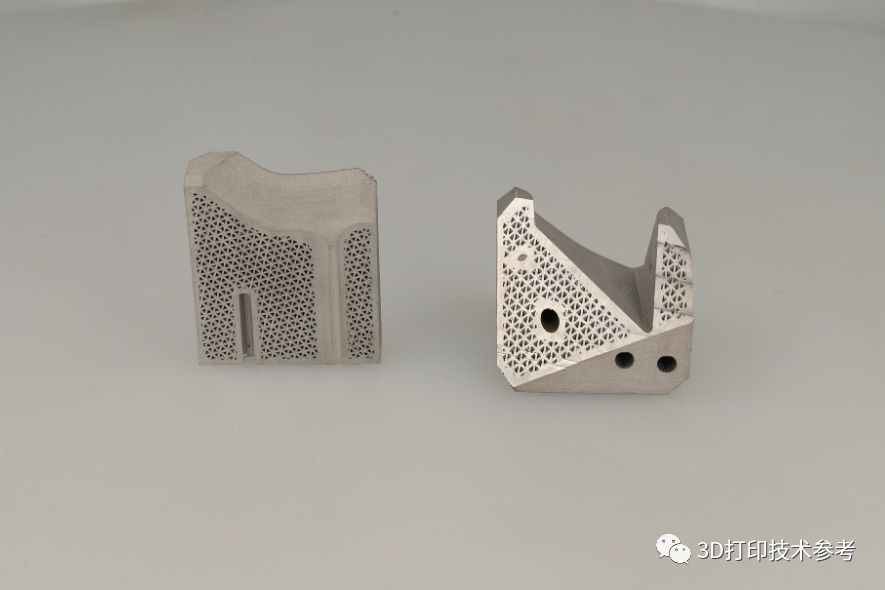

WKW.automotive 3D打印的工具

WKW.automotive 3D打印的工具

寻找合适的材料:刚性与柔性

使用刚性材料具有优势,在与公司合作确定零件的最佳设计后,ForwardAM就最适合夹具的材料提出了专家建议。刚性的Ultracur3D®RG反应性聚氨酯光聚合物具有Ultracur3D®系列中最高的弯曲模量和最高的热稳定性。它们经过专门设计,可提供一流的抗拉强度和刚度,以及高打印精度和低收缩率,同时确保打印部件的长期紫外线稳定性。

Ultrafuse®产品系列通过熔丝制造(FFF)提供直接驱动挤出系统的应用。ForwardAM提供范围广泛的材料,确保客户获得各种有益的材料特性,例如易于打印、尺寸稳定性、耐用性和柔韧性。更多的产品组合包括标准丝材、用于高温和工程的丝材以及临时支撑材料。

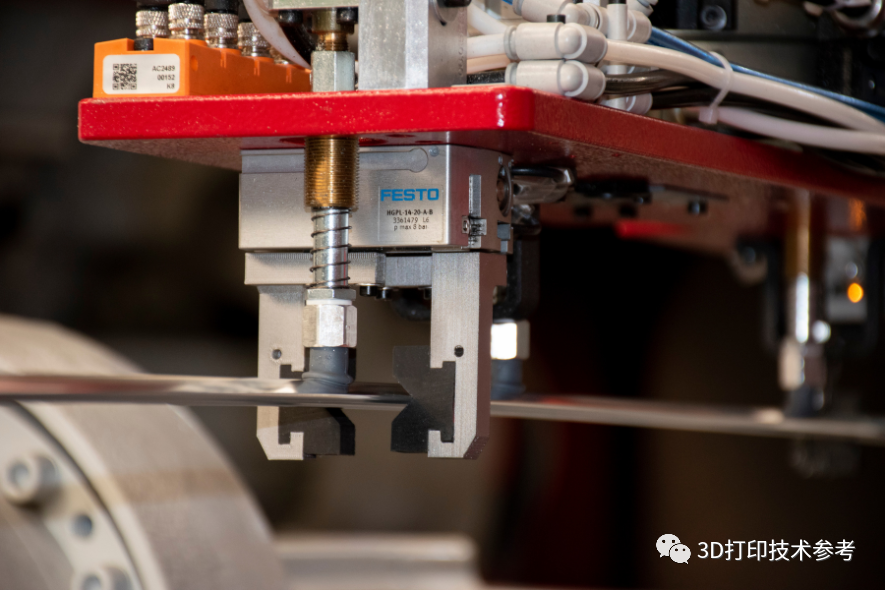

WKW.automotive 3D打印的工具

WKW.automotive 3D打印的工具

柔性材料在工具制造方面也有应用,ForwardAM的Ultrafuse®柔性长丝产品组合包含Elastollan®,适用于要求苛刻的工业应用。广泛的材料特性包括柔软的触感、高结构强度以及卓越的柔韧性、回弹性和出色的耐磨性。这使得Ultrafuse®柔性丝材成为需要长期部件柔韧性的理想选择。

ForwardAM Ultrasint®粉末在使用聚合物粉末进行3D打印方面树立了新标准,从功能原型制作到最终用途的批量生产部件,为高级应用提供了新的可能性。

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.奔驰匈牙利工厂选择一迈大幅面3D打印设备,用于生产工装夹具

3.国产3D打印解决方案为SpaceX、特斯拉级别的企业制造工装夹具