NASA:航空航天领域3D打印材料的可获得性、工艺复合制造及成本组成考量

在往期文章中,3D打印技术参考分别对NASA工程师所总结的航空航天领域金属3D打印零件的生命周期、材料种类和特点以及各类工艺的制造特点进行了讲述,本期内容主要分析材料的可获得性、高性能金属组件、制造成本组成对航空航天3D打印生命周期的重要影响。

3D打印材料的可获得性与工艺复合制造

对粉末材料的要求取决于增材制造工艺,并且必须根据化学成分和粒度分布进行控制,确保流动性。根据增材制造工艺所需的粒度分布,大多数材料的供货周期都会很短。即使使用新材料和定制合金,粉末供应链也在不断发展,大多数定制合金粉末可以在几个月或更短的时间内获得,这取决于所需合金元素的可用性。许多棒材、板材和线材原料通常也可在几天内获得。然而,定制合金可能需要额外的加工(如主熔体、锻造、减小板材厚度,或者如果特定尺寸不可用,则需要重新拉丝),从而延长交货时间。因此,设计师必须考虑金属增材制造工艺及其原材料供应链。

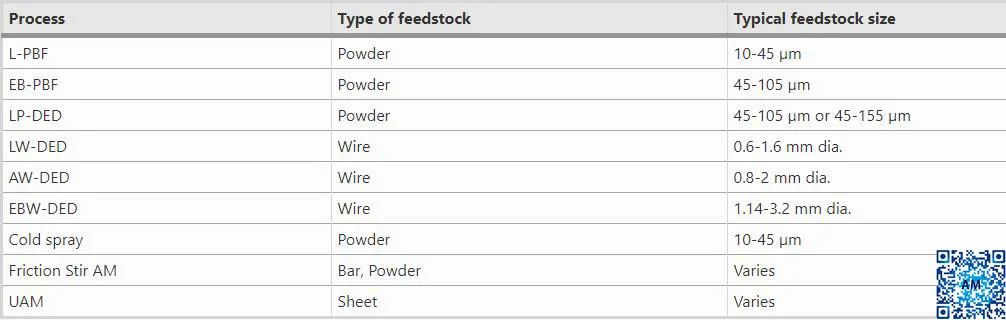

不同制造工艺所使用的材料粒度分布、直径或厚度

不同制造工艺所使用的材料粒度分布、直径或厚度

一些增材制造工艺允许在同一构建操作中使用不同种类的粉末、线材、片材或棒材来制造双金属或多金属部件,具有多种合金的构造可以很容易地针对质量、热、结构或其他设计特征进行优化。多材料3D打印通过消除或减少连接或打印后的组装操作使航空部件受益。复杂的设计可以在单个组件中使用多种材料,而无需进行焊接等后处理。但是,设计要求可能会限制某些增材制造工艺或使用多种合金的可用性。这些要求还必须考虑材料兼容性,因为许多增材制造工艺涉及熔化并可能出现不希望的相组织。3D打印技术参考注意到,国内对多材料3D打印最典型的应用是王向明院士实现的A100钢和300M融合3D打印制造梯度材料起落架。

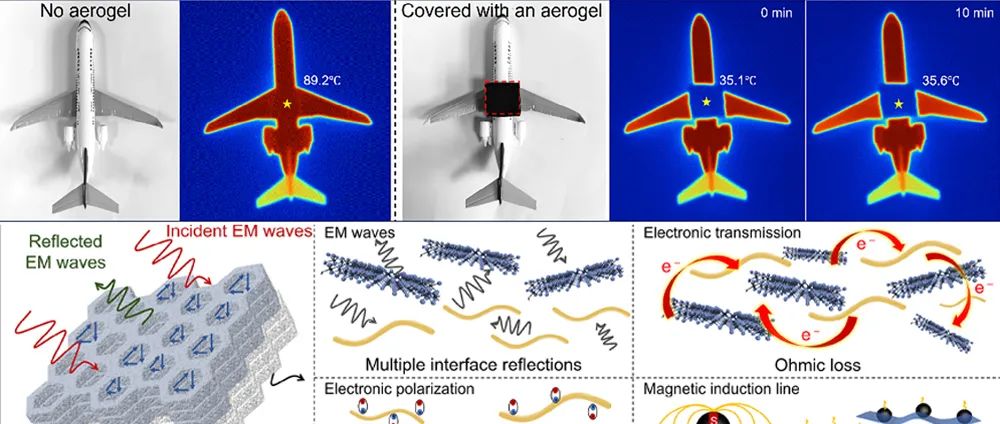

NASA采用不同3D打印工艺复合制造的多金属组件

NASA采用不同3D打印工艺复合制造的多金属组件

然而并不是所有金属3D打印都可以实现多材料复合制造,其主要受限于材料的供给形式。当前,能量沉积和固态增材制造工艺可以实现多材料一体化制造,EB-PBF工艺还不允许使用多种材料,L-PBF工艺正在进行相关努力。L-PBF多合金3D打印的挑战在于不同粉末批次的污染、原料批次跟踪困难,以及相关的参数开发和质量控制。当前应用较多的多金属3D打印通常使用多种工艺实现。在初始零件3D打印和机加工完成之后,通过其他增材工艺添加另一种金属材料,实现多材料制造。较为典型的案例是NASA采用L-PBF和DED工艺制造的铜合金复合高温合金的双金属燃烧室,国内7103厂也有类似的应用案例。L-PBF工艺保证了内容结构具有高度复杂的内容特征,实现更高的换热效率,DED沉积的高温合金则兼具更高的强度。然而,不同金属之间的冶金结合质量需要深入研究。

航空航天3D打印制造过程的成本考量

虽然3D打印为设计人员实现高度复杂组件的制造提供了可能,并且通常认为“零件制造成本并不会因复杂程度的升高和提升”,但这种复杂性也需要付出很多代价。因为零件越复杂,打印失败的风险越高,所需要的后处理操作也更多。

零件的制造成本并不由单一因素决定,而是相互交织的,例如零件的材料的种类和使用量、打印时间、复杂程度、后处理以及最终的鉴定等等。在同时满足设计意图、设计余量和补偿变形/收缩时最小化零件质量,是通过设计优化来降低多重成本的一种方式,但设计师仍然难以对每种工艺进行详细的直接成本对比。

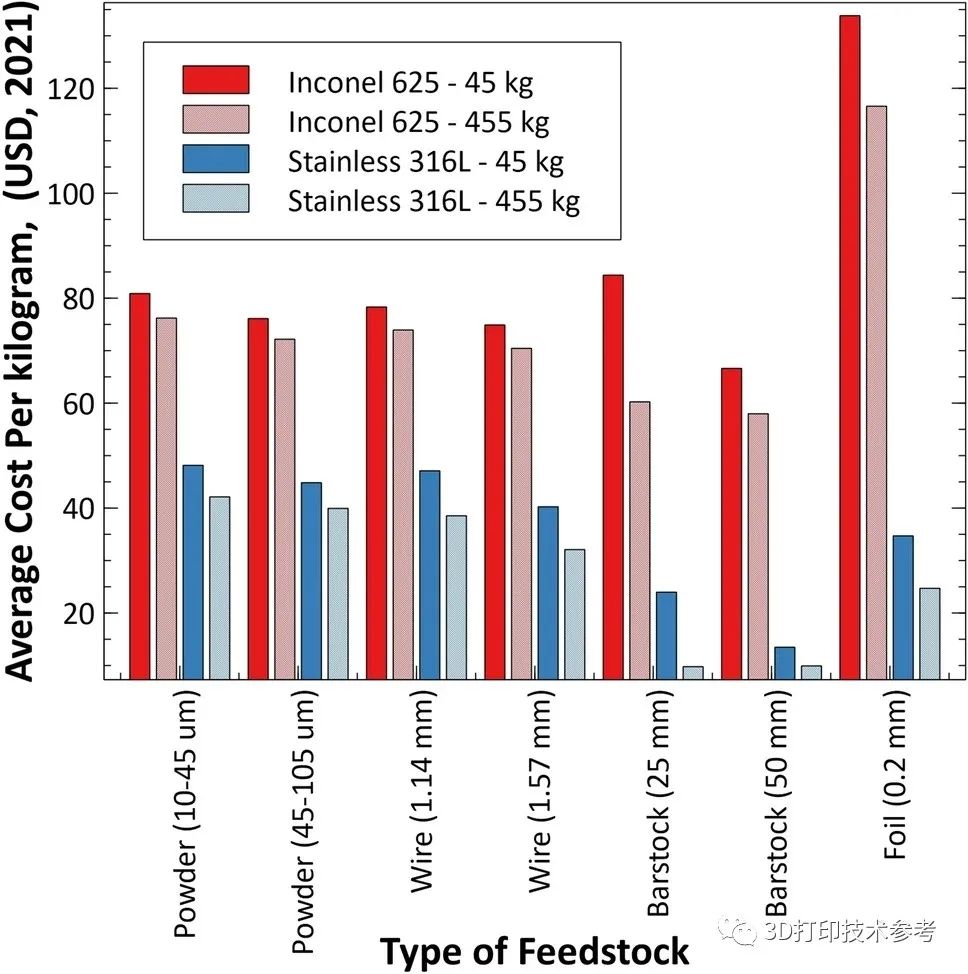

粉末、线材、棒材或片材形式的材料通常可用于大多数工艺,但成本取决于具体的合金种类。常见的合金,如300系列的不锈钢、In625是现成的,但定制合金或定制尺寸可能会增加2-5倍的成本,因为它们可能需要特殊的熔化、雾化或成型操作。基于购买数量(如预期)和生产工艺的单种材料之间的成本存在轻微差异。对稀缺合金或定制合金的开发,供应链更加难以保证。在选择合适的工艺或材料时,必须考虑生命周期的这一部分。

316L 和 Inconel 625 原料成本比较

316L 和 Inconel 625 原料成本比较

航空航天增材制造组件在整个生产过程中都需要有严格的文档记录和可追溯性,因此涉及内容可能会非常广泛。3D打印过程的模型评估、设计修改、支撑结构、扫描策略等参数均需要记录,这些被认为是非经常性工程成本。打印机的操作成本还可能包括构建板加工以及设备的清理和换粉操作。零件上的实际构建时间通常基于从零件开始打印到完成的,因此在计算费用时应当考虑此前的各种准备工作。基于熔化的3D打印工艺之间存在显着差异,如L-PBF和EB-PBF在构建之后,后处理操作将根据过程而有所不同。对于大多数工艺,后处理操作包括清粉、去支撑和分离构建基板。此外还有许多其他操作,如材料表征和机械测试,验证零件的性能。一些参考资料和企业指出,70%的零件成本可以来自预处理和后处理操作。

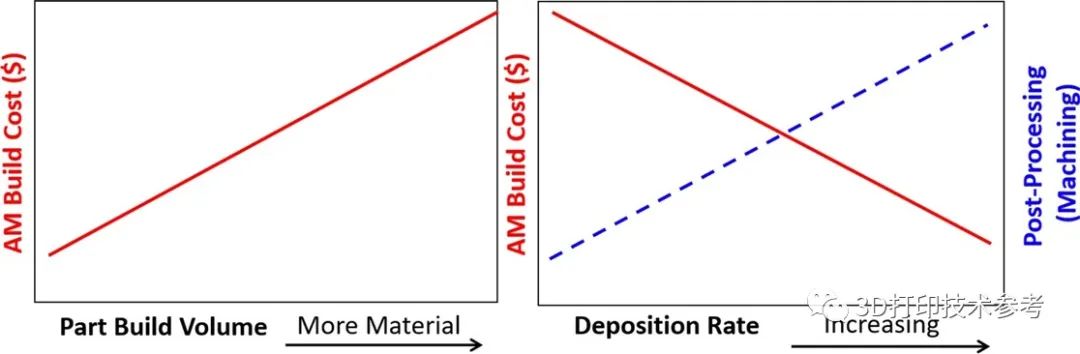

虽然3D打印的成本与零件制造数量以及经验积累存在一些关系,但单位成本不会随着构建数量的增加而显著变化。非经常性工程成本可以在生产零件中摊销,但零件的构建时间从第一个到第一百个通常相似。虽然一些研究表明3D打印大批量生产没有竞争力,但它高度依赖于零件尺寸、材料和复杂性。在许多情况下,增材制造可能是制造某些零件的唯一方法(如GE燃料喷嘴)并允许大批量生产。对于3D打印技术而言,主要工艺成本基于构建(或沉积)的材料的总体积,而不是机械加工。随着整体零件体积的增加,成本也会增加,但这在很大程度上取决于沉积速率。随着沉积速率的增加,成本可以降低。这就是许多高沉积速率工艺(如DED、冷喷涂和搅拌摩擦焊)具有优势的地方。沉积速率可能会对特征分辨率和复杂性产生不利影响,关键的配合表面、孔、法兰或关键特征,必须进行后处理加工。额外的后处理步骤会增加成本。这是对设计人员来说,一件重要事情是要评估整个增材制造工艺的生命周期,包括增材制造工艺和后处理,确定最佳制造路径。3D打印流程之间的成本包括打印复杂性和所需的后处理复杂性。基于材料、工艺细节和零件几何形状等因素,成本的构成不一定是线性的。

基于零件体积和沉积速率的一般增材制造工艺成本趋势

基于零件体积和沉积速率的一般增材制造工艺成本趋势

双金属燃烧室的成本比较

双金属燃烧室的成本比较

NASA工程师分析了液体火箭发动机燃烧室的制造成本。由于减少了传统制造所需的工时、材料和多道工序,成本得到了充分体现。传统的制造工艺需要通过锻造生产铜合金坯料,然后对衬板进行多次机加工,开槽以形成流道,最后通过电镀或钎焊等组装操作来封闭通道。3D打印不仅降低了成本还提高了效率,首先采用L-PBF工艺3D打印了GRCop-84铜合金腔室,然后使用Inconel 625对结构护套进行了电子束丝材熔覆。由于3D打印工艺的工艺链更为充足,GRCop-42内衬能够在更大的PBF平台中一体打印,然后使用商业供应商的沉积设备进行后续制造。

END

NASA工程师指出,针对航空航天领域3D打印零部件制造,在进行零件设计之初,就应当考虑材料和工艺选择,这涉及到材料的供应链是否容易获得、制造周期、打印成本和后处理成本等,仍然是一项复杂的工程。任何一种工艺都有其独特的制造特点,不能将它们孤立取来,在最合适的地方使用最合适的工艺,且能够相互结合。至于航空航天领域金属3D打印能否实现批量生产并降低成本,则需要看具体的应用。

本文是NASA航空航天应用经验总结系列文章总结的终篇。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.装机逾500台、21个国家!汉邦科技在上海临港建设金属3D打印新厂房

4.NASA金属增材制造在火箭推进领域的应用进展——工艺和材料