EOS:无支撑金属3D打印极限角度低至0°!实时调整功率

规避支撑,是基于激光粉末床熔融(LPBF)的金属3D打印工艺的永恒问题之一。近些年来,知名品牌商均已意识到通过工艺优化和激光控制等方式可以大范围规避支撑,并在该技术方向推出了自有解决方案,但所能实现无支撑打印的极限各有不同。3D打印技术参考注意到,LPBF金属3D打印技术的领导者EOS,已将无支撑打印的极限低至0°,该技术水平在整个行业内保持了领先!

然而,实现无支撑打印后的零件质量是否有牺牲,目前多数企业并未公布直接数据。无支撑打印最终的应用效果,不仅应要求可以成功打印,还应当要求零件具有可用的表面质量、零件整体性能不降低。这在航空航天、能源等高价值应用中,都是备受关注的重要因素。

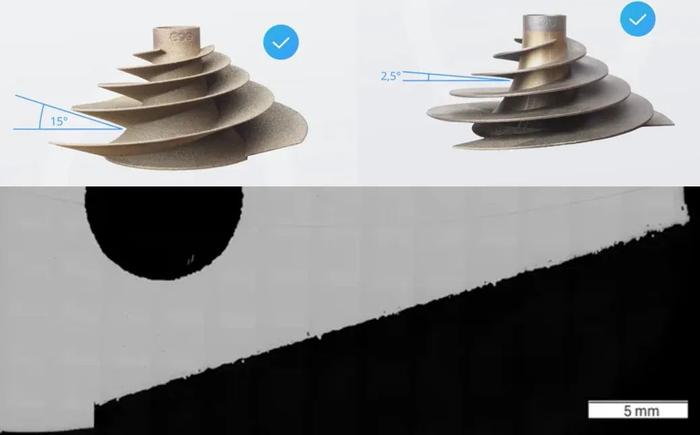

EOS无支撑3D打印的低至2.5°的特征演示零件

EOS无支撑3D打印的低至2.5°的特征演示零件

无支撑金属3D打印显著影响应用

3D打印技术参考注意到,美国在2023年1月就采用无支撑打印技术制造了一体化的燃料贮箱,并发射到太空;而我国相关技术的应用则是在2024年3月。除此之外,2024年8月,SpaceX展示了其第三代猛禽发动机,马斯克表示这台极致简约的发动机大量使用金属增材制造技术,实现了大量零件整合、优化和轻量化。因此可以看出,工艺技术的进步,直接影响太空技术的发展进程。

EOS M 300-4无支撑3D打印的具有0°特征的贮箱

EOS M 300-4无支撑3D打印的具有0°特征的贮箱

无支撑打印的关键优势是可以避免在封闭结构中使用支撑,无论是复杂流道还是腔体,均可一体化制造出接近或可直接使用的成品。其应用范围不仅涵盖航空航天,还包括制造能源领域具有较大倾斜面的叶轮、涡轮部件或定子环等。

逐层、同层不同位置,实时调整激光功率

然而,无支撑打印的实现,如果以牺牲零件质量为代价,便失去了意义。因涉及复杂的能量调控,无支撑打印的部位可能出现表面质量较差的情况,这也是该技术难以攻克的原因。制造商能够做到在不同层中切换使用不同的激光功率或扫描速度,但参数调整的依据可能并不是来自零件本身的热状态,这将会导致零件质量的损失。

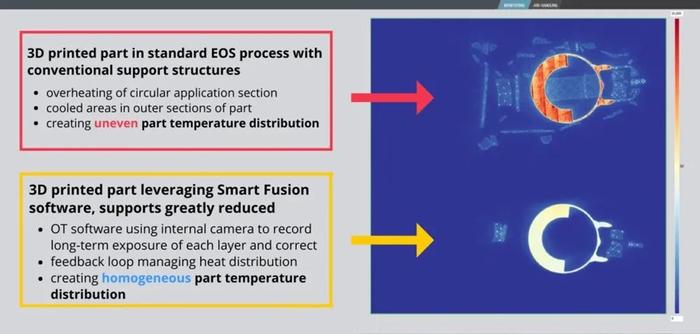

两种工艺状态下的热分布对比

两种工艺状态下的热分布对比

EOS的路线是依赖其Smart Fusion技术,该工具会测量每一层的实际温度分布,软件会确定维持均匀热分布所需的激光功率校正因⼦。在下⼀层中,会考虑这些校正因⼦,并相应地调整激光功率,保持逐层温度可控,避免残余应力导致零件变形,进而消除支撑。这⼀过程以约100µm的极⾼光学分辨率逐层重复,保障零件成功制造。

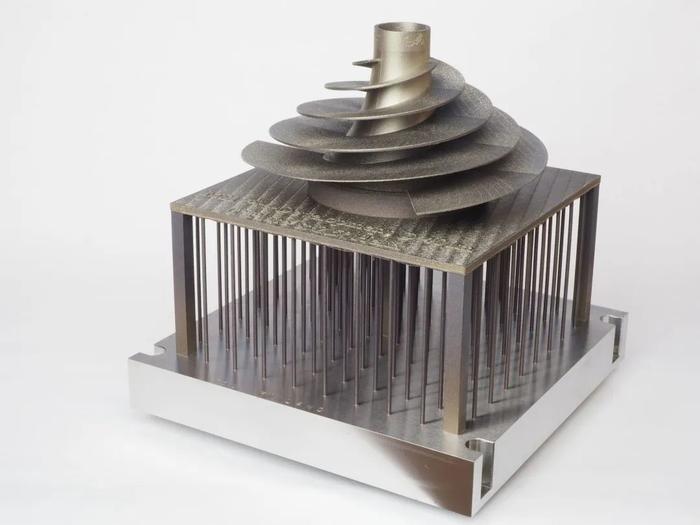

完全无支撑打印的低角度零件演示

完全无支撑打印的低角度零件演示

需要特别指出的是,上述提到的是在不同层之间实时调整功率,但3D打印技术参考通过与EOS工程师的交流获知,该技术也可以根据同一层中不同位置的温度差异,动态调整同一层不同位置的激光功率。但无论哪种形式,都意味着零件在整个打印过程中几乎没有按照“标准”工艺打印,那么会不会造成零件的质量下降?

动态能量输入与零件可靠性的研究

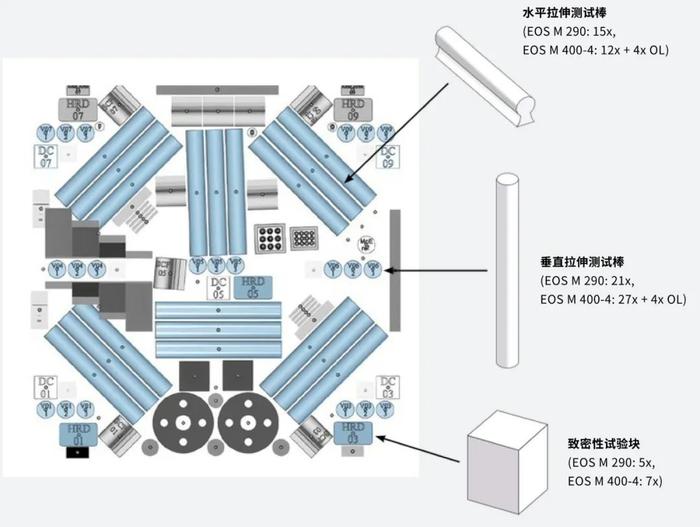

为了验证Smart Fusion技术并验证材料特性,EOS使⽤其官⽅验证布局从 Smart Fusion成型作业中收集拉伸和孔隙数据,然后将该数据与使⽤标准参数开展的类似作业进⾏⽐较。

EOS使用M290、 M400-4,分别对比了IN718和Ti64使用标准工艺和Smart Fusion工艺下零件的性能指标,测试零件的布局完全相同。这两种材料在航空航天和能源领域用途广泛,也是3D打印行业最突出的金属材料,使用他们进行验证极具代表性。

M290的成型布局,测试样件以蓝⾊显⽰,灰⾊样件进⾏存档

M290的成型布局,测试样件以蓝⾊显⽰,灰⾊样件进⾏存档

1.IN718综合性能对比测试

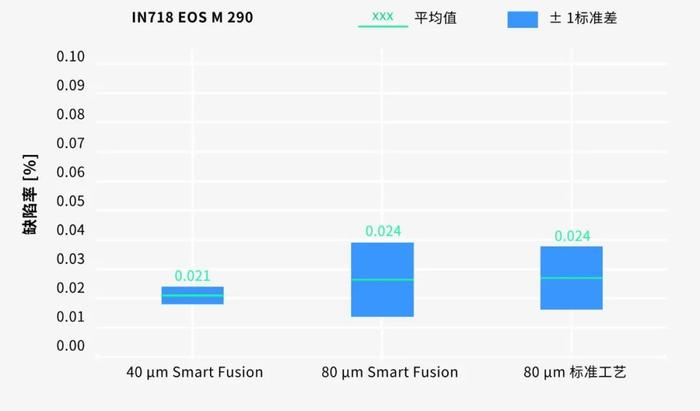

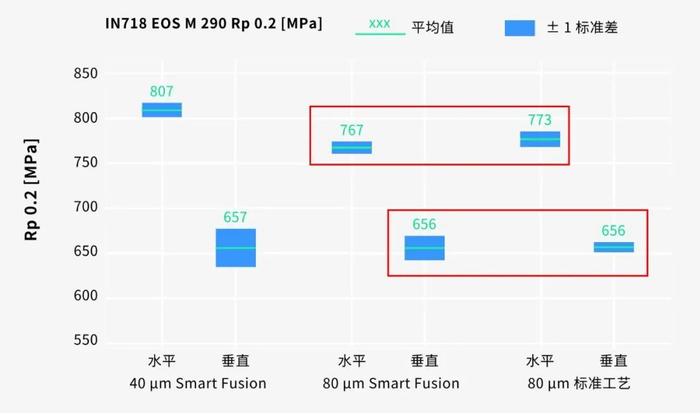

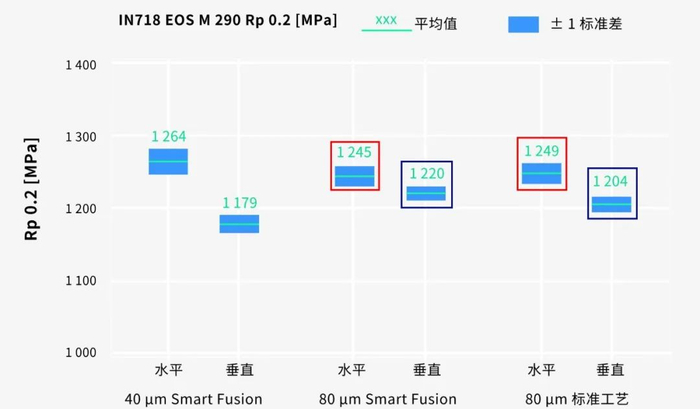

IN718使用M290以80µm层厚的标准工艺和Smart Fusion工艺进行打印,结果发现,两种⼯艺的孔隙率相等,平均孔隙率均⼩于0.03%;而且40μm层厚Smart Fusion工艺的缺陷率低于80μm层厚工艺缺陷率。拉伸测试结果进一步表明,Smart Fusion并未破坏EOS M290 IN718工艺的稳定性。与80µm标准工艺相比,采用Smart Fusion的80µm⼯艺在所有测量变量中几乎达到了相同的值。

从XZ平⾯分析成型样件的孔隙率⽔平

从XZ平⾯分析成型样件的孔隙率⽔平

热处理前的屈服强度

热处理前的屈服强度

热处理后的屈服强度

热处理后的屈服强度

热处理后的伸⻓率

热处理后的伸⻓率

IN718的主要特性之⼀是热处理样本的伸⻓率,它可以快速显示工艺中是否存在缺陷,并且对零部件的抗疲劳性能非常重要。Smart Fusion的40µm⼯艺表现出稳定且可重复的性能,每个样本都能轻松通过12%的⽬标,垂直样本的平均值甚至可以达到16%以上。在80µm⼯艺中,Smart Fusion也实现了可靠的材料特性,⼤多数位置的伸⻓率都轻松达到了目标值,只有左前区域位置1的样本伸⻓率低于该值。

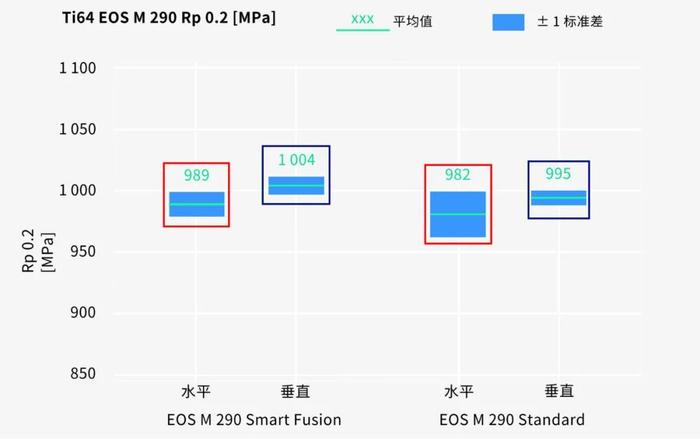

2. Ti64综合性能对比测试

与高温合金和钢相比,钛合金重量轻,与其他轻质合⾦相比具有更高的抗疲劳性。测试过程使用了M290和M400-4两台设备,打印层厚均为60微米。测试发现,M290中的平均孔隙率在使用和不使用Smart Fusion的情况下相同,均低于0.010%;M400-4在大多数样本上具有类似的孔隙分布情况,孔隙率均低于0.015%,即使使用Smart Fusion,峰值仍然低至0.03%。对于钛合金而言,这⼀结果⾮常好。

两种工艺下,使⽤EOS M290打印的样本屈服强度

两种工艺下,使⽤EOS M290打印的样本屈服强度

两种工艺下,使⽤EOS M290打印的样本伸⻓率

两种工艺下,使⽤EOS M290打印的样本伸⻓率

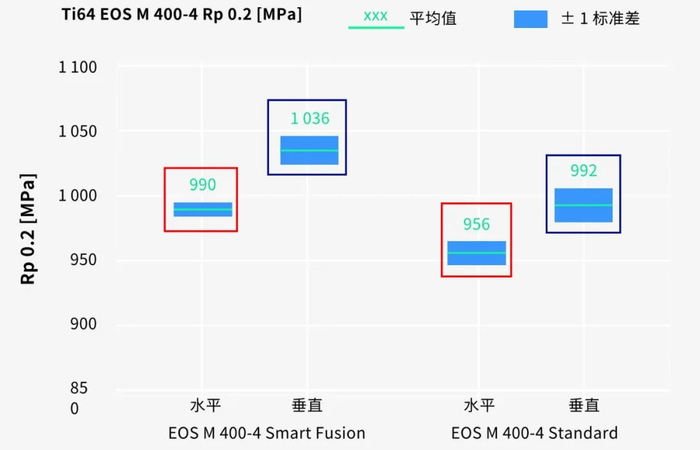

两种工艺下,使⽤EOS M400-4打印的样本屈服强度

两种工艺下,使⽤EOS M400-4打印的样本屈服强度

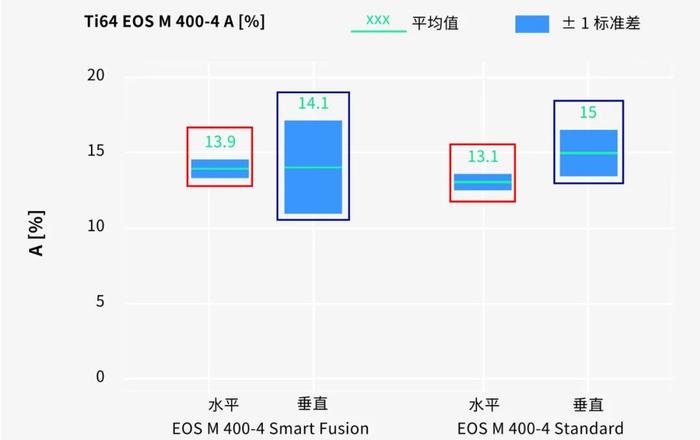

两种工艺下,使⽤EOS M400-4打印的样本伸⻓率

两种工艺下,使⽤EOS M400-4打印的样本伸⻓率

测试样件经热处理后进行拉伸测试,发现两台机器的拉伸测试结果都很好,Smart Fusion可以稳定地与60µm⼯艺配合使⽤。在M290上,使⽤Smart Fusion成型的样本达到了与标准打印样本基本相同的屈服强度和伸⻓率。热处理后的伸⻓率在各处均超过13%,远远超过标准ASTM F1472中设定的10%⽬标。屈服强度轻松满⾜860MPa的最低验收标准,平均达到980MPa以上。此外,伸⻓率的取向依赖性仅为约2个百分点,屈服强度的取向依赖性⼩于20MPa。

结论

从以上对比可以看出,基于Smart Fusion热管理工艺打印的零件并不会因能量的动态输入而造成质量和性能下降。尤其以镍基高温合金和钛合金这两种在航空航天和能源领域极具代表性的材料作为测试对象,更可说服用户放心使用。

EOS凭借先进的3D打印技术已经达到了优秀的工业成熟度,使其成为目前唯一一家提供符合TRL成熟度等级的工艺的制造商,从而在航空航天等领域备受信赖。