一种新型「氩/氦」保护气体,显著减少金属3D打印过程中的飞溅和缺陷风险

全球最大的工业气体生产商林德集团和医疗领域增材制造的领导者法国3D Medlab公司合作,展开了在特殊气体氛围下,对3D打印钛合金点阵结构生产质量的影响,双方希望以此提高由Ti64制造的医疗产品的质量和生产效率。因为像晶格这样的结构必须稳定、具备所需的所有机械性能,最重要的是能够维持细胞的生长。然而3D打印过程中的烟尘和杂质会导致零件中产生缺陷,即使氧气含量的微小差异也会影响元素的稳定性,从而破坏材料的结构和化学特性。

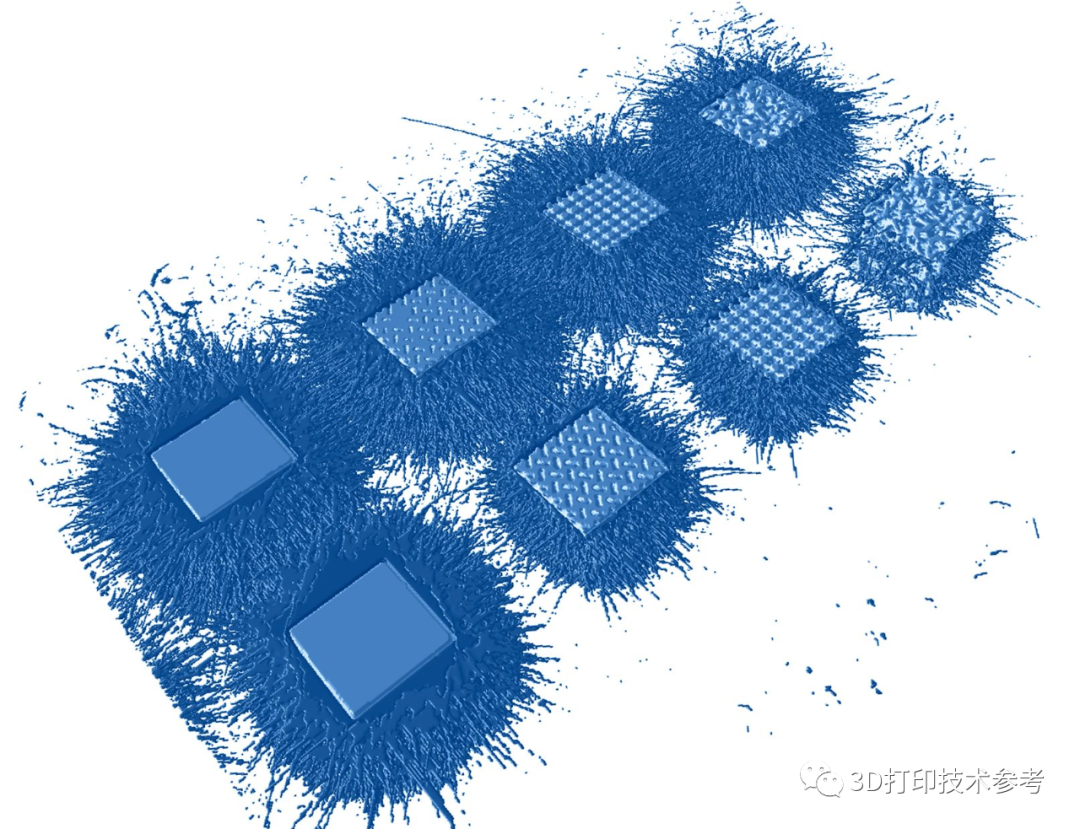

3D Medlab晶格结构植入物

3D Medlab晶格结构植入物

该研究于2020年1月至2021年3月完成,双方研究了新工艺气体对Ti64晶格结构在激光粉末床熔融(L-PBF)过程中的飞溅形成、工艺稳定性及3D打印零件性能产生的影响。使用光学断层扫描进行的过程监控表明,与单独使用氩气相比,使用氩气-氦气混合气体保护,显著减少了激光熔融过程中的飞溅。研究结果证实,这种氩氦混合气体可将飞溅物的排放量降低35%,显著降低了缺陷的产生风险并提高了零件的整体表面质量。

氩/氦混合气体显著提高了零件的整体表面质量

氩/氦混合气体显著提高了零件的整体表面质量

林德增材制造粉末冶金专家表示:“可靠、可重复的3D打印能力是提高产品质量的关键,这对医疗行业至关重要。此外,从商业角度来看,打印时间是增材制造中重要的单一成本要素,但通过使用恰当的保护气体可以提高薄壁零件的打印速度。林德的新型氩氦混合气体正是为此而开发,是钛合金医疗器械制造领域向前迈出的重要一步。”

3D Medlab增材制造主管表示,孔隙率水平和表面质量是高复杂零件机械性能质量的基本要素,通过确保产品尽可能接近原始设计规格,同时减少可能带入人体的金属粉末,该指标因此成为业内定义增材制造医疗器械质量的首要标准。通过与林德公司的联合研究发现,氦气与氩气的合理平衡,可以对打印质量和生产效率产生重大影响。

有资料指出,打印室内的惰性气体是影响零件质量和整体生产速度的关键因素,该研究的主要目的也是评估理想的气体混合物来优化这两种结果。单独使用氩气时,打印过程会观察到大量飞溅物(或由激光引起的熔融金属颗粒)落至相邻打印部件上。在高度复杂的零件上产生飞溅会影响打印质量,并导致零件螺纹的质量下降。此外,使用纯氩气会产生一定程度的孔隙率。

延伸阅读:「氮/氩」混合气体显著提升工业纯钛3D打印零件的性能

更高的生产效率并不以牺牲质量为代价,根据断层扫描的结果,林德和3D Medlab的研究将孔隙率降低了70%,而点阵结构的压缩性能仍与仅用氩气时相当。除了这两家公司在混合气体方面的研究之外,国内南方科技大学严明教授课题组在多年前研究了氮气与氩气混合气体对商业纯钛和钛合金3D打印零件性能的影响。研究发现,采用氮气与氩气的混合气体作为保护气体,相比于传统工艺中充入氩气作为保护气体,额外的氮元素能够强化钛材料,使材料的力学性能明显更加优异。

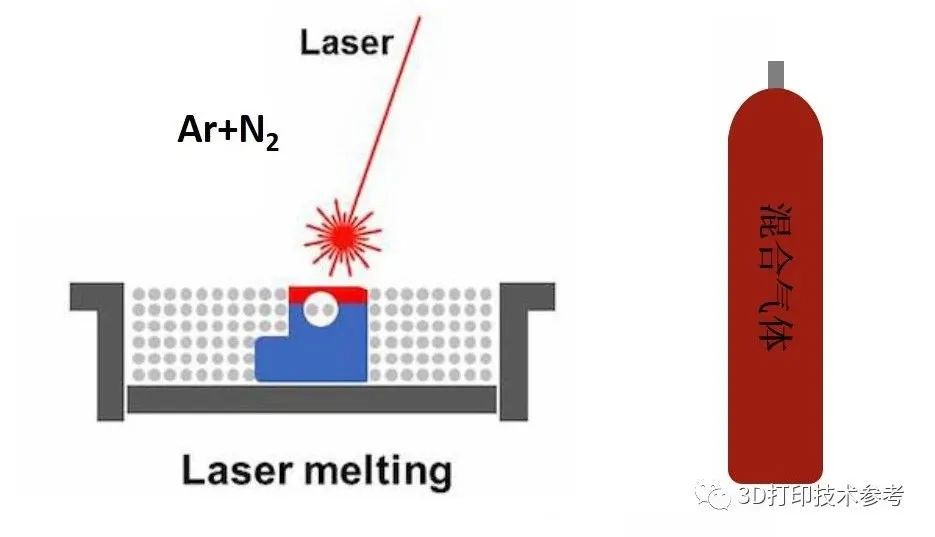

在商业纯钛3D打印过程中采用氮、氩混合气体进行保护

在商业纯钛3D打印过程中采用氮、氩混合气体进行保护

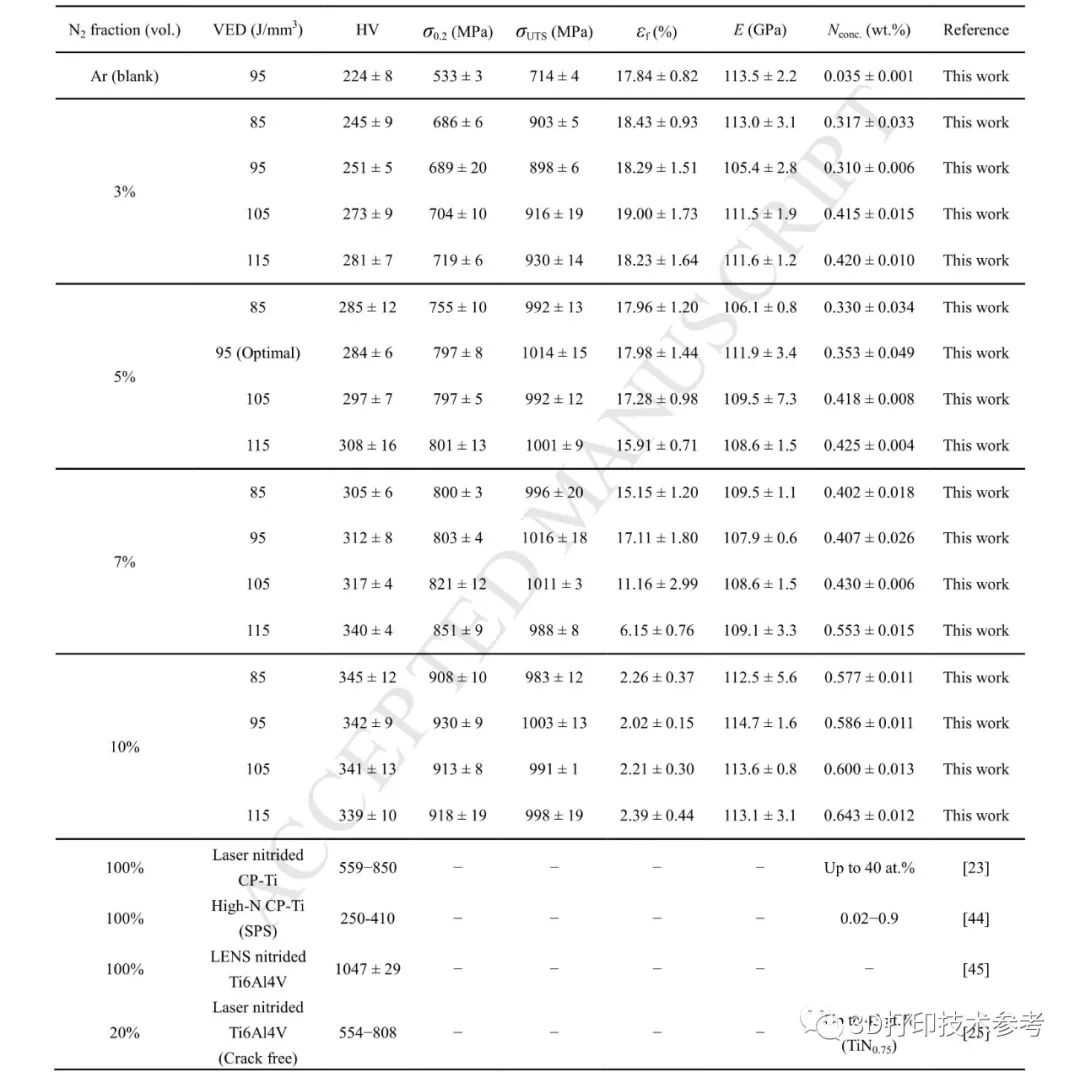

严明教授课题组研究数据

严明教授课题组研究数据

通过对同一种工业纯钛的实验研究发现,当氮比重为0.65wt.%时,材料的综合力学性能达到最佳,屈服强度和拉伸强度分别达到807和1037MPa,断裂伸长率为19.15%,与纯Ar打印试样相比,分别提高了49.53%、42.02%和0.78%,显著高于仅采用氩气保护条件下的材料性能。

欢迎转发

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

延伸阅读:

2.顶刊综述:3D打印金属材料的缺陷种类及其对疲劳性能的影响