1.5GPa!西工大激光增材制造SiC增强共晶高熵合金复合材料

航空航天高性能构件多服役于极端严苛环境中,要求材料具有超强承载、极端耐热、超轻量化和高可靠性等特性,对合金材料、结构、工艺和性能等提出了严峻挑战。铸造、定向凝固等传统凝固技术具有较低的温度梯度和冷却速率,制备的合金组织较为粗大且偏析严重,严重制约强度的提升。此外,制备复杂构件时,工艺复杂、成本较高,对模壳的依赖度大。面向航空航天构件的复杂性和高性能,迫切需要发展新的工艺技术途径实现最终性能调控及复杂结构一体化净成形。

与传统制造方法相比,激光增材制造突破了复杂异形构件的技术瓶颈,能够实现微观组织与宏观结构的控形控性,为高性能金属构件的低成本、短周期、净成形制造提供了一体化解决方案。选区激光熔化(Selective Laser Melting,SLM)是制备高性能金属材料的主流激光增材制造技术之一,利用高能激光熔化粉末薄层,基于粉床逐层精细铺粉、激光逐层熔凝堆积的方式,快速实现任意复杂形状的高致密度金属构件成形。

共晶高熵合金作为一种新型金属结构材料,以其独特的多主元特性、自生复合结构和优良的力学性能吸引了人们的广泛关注,并取得迅猛发展。近年来,高熵合金设计理论的创新发展及微量元素增强颗粒的添加为性能调控提供了更多可能。研究发现,在高熵合金或共晶高熵合金中掺杂增强颗粒,基体晶粒得到一定程度的细化,并且增强颗粒弥散分布能够阻碍位错运动,其强度通常得到大幅度的提升。但是对于选区激光熔化成形共晶高熵合金复合材料的激光成形性、缺陷控制机理等尚不清楚,需要进一步研究。

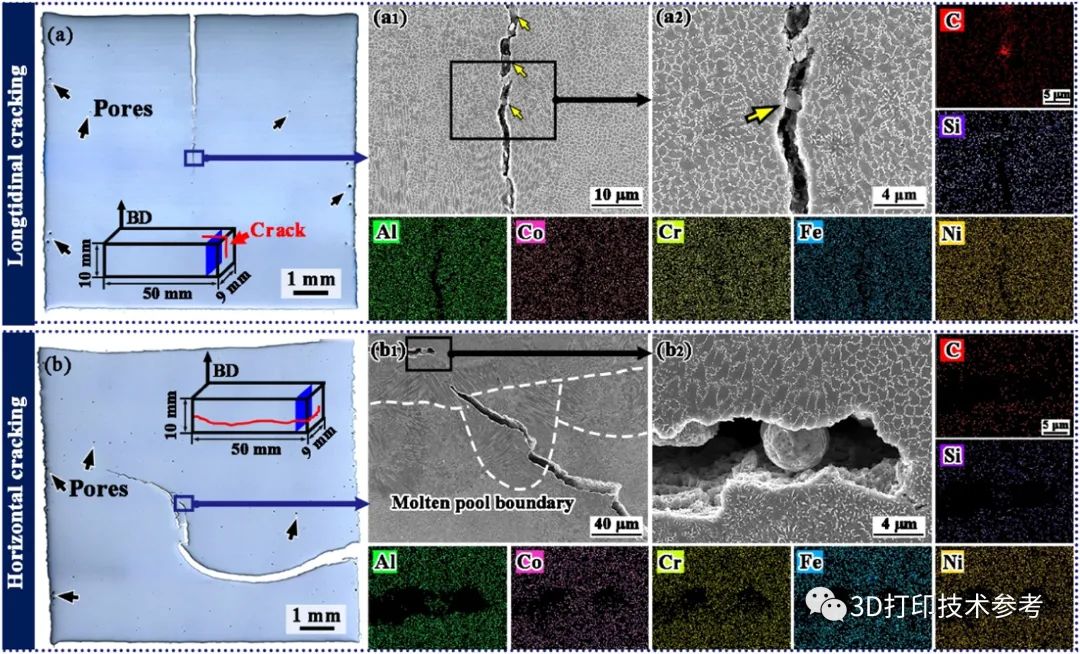

图 1 选区激光熔化制备SiC颗粒掺杂AlCoCrFeNi2.1共晶高熵合金晶粒特征,室温性能及裂纹机制

图 1 选区激光熔化制备SiC颗粒掺杂AlCoCrFeNi2.1共晶高熵合金晶粒特征,室温性能及裂纹机制

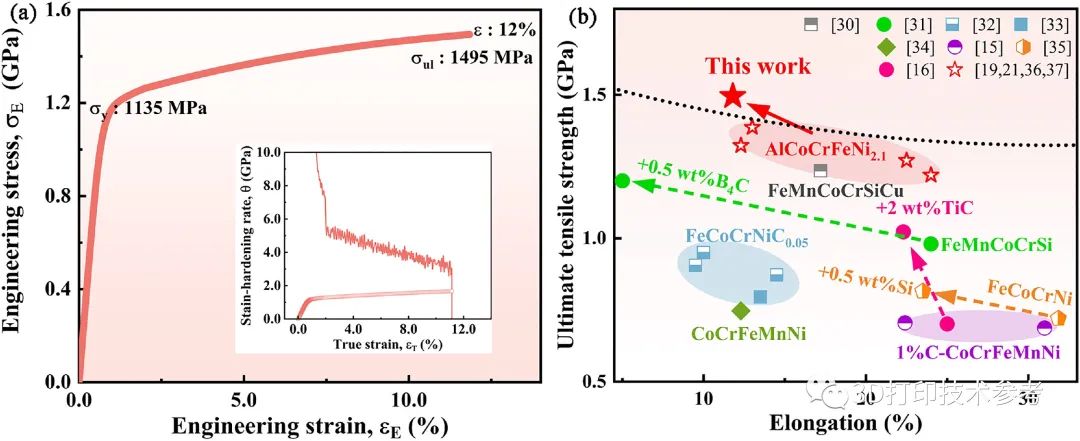

近日,西北工业大学苏海军教授团队报道了一种激光粉末床熔融制备新型SiC陶瓷颗粒增强共晶高熵合金复合材料新方法。室温拉伸测试结果表明,该复合材料的极限抗拉强度约为1.5GPa,延伸率为9%,处于目前采用激光增材制造工艺制备先进金属材料性能的领先水平。但是,在较大尺寸的复合材料构件中会出现严重的宏观横向和纵向裂纹,以及少量微裂纹。分析表明,凝固微裂纹的形成与碳和氧化物颗粒的聚集有关;由于长柱状晶的补液能力有限以及凝固收缩的作用,微裂纹在凝固最后阶段形成。宏观裂纹的形成是由试样边缘的拉应力积累引起的,微裂纹和孔隙所在的应力集中区是主要的扩展位置。相关工作以题为“Cracking behavior of newly-developed high strength eutectic high entropy alloy matrix composites manufactured by laser powder bed fusion”的研究论文发表在Journal of Materials Science & Technology。

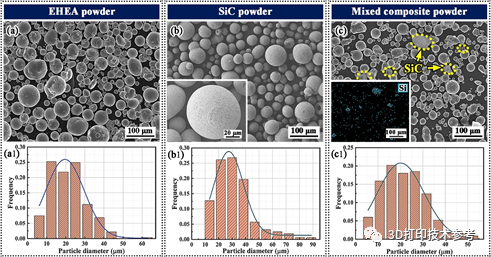

将气雾化制备的球形AlCoCrFeNi2.1 EHEA粉末与喷雾造粒制备的球形SiC陶瓷粉末通过行星球磨机混合均匀,放置烘箱中干燥,得到选区激光熔化粉末原料。确定铺粉层厚和扫描间距,对激光功率和扫描速率参数进行工艺优化,最终确定最佳工艺参数窗口为激光功率300W,扫描速率700mm/s, 铺粉层厚50µm和扫描间距75µm。

在最优工艺参数下对复合材料样品的微观组织和晶粒特征进行观察,并进一步成形了大尺寸样件(50mm×9mm×10mm),但在打印成形后在样件表面观察到了明显的裂纹缺陷,因此利用SEM和EBSD测试对开裂现象进行了深入分析。

图2 粉末原料的形貌及粒径分布图: (a-a1) AlCoCrFeNi2.1EHEA粉末; (b-b1) SiC粉末; (c-c1) 球磨混合获得的复合粉末

图2 粉末原料的形貌及粒径分布图: (a-a1) AlCoCrFeNi2.1EHEA粉末; (b-b1) SiC粉末; (c-c1) 球磨混合获得的复合粉末

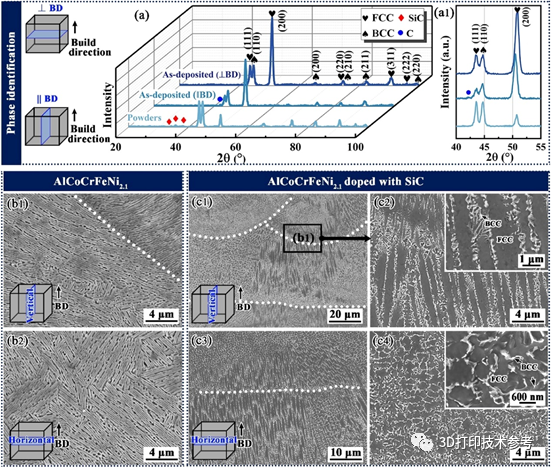

图3 选区激光熔化新型EHEA复合材料的XRD结果(a-a1)及微观组织形貌(c1-c4)。

图3 选区激光熔化新型EHEA复合材料的XRD结果(a-a1)及微观组织形貌(c1-c4)。

图4 自沉积复合样品的OM图像显示宏观纵向裂纹

图4 自沉积复合样品的OM图像显示宏观纵向裂纹

图5 工程应力-应变曲线:复合试样的真实塑性应变图;(b)本研究复合试样(红色)的室温力学性能,以及此前由Lpbf工艺打印的复合试样的室温力学性能

图5 工程应力-应变曲线:复合试样的真实塑性应变图;(b)本研究复合试样(红色)的室温力学性能,以及此前由Lpbf工艺打印的复合试样的室温力学性能

观察到沉积态样品的宏观裂纹呈现两种扩展特征,从顶部中心区域开裂的纵向裂纹和从试样侧面底部区域开裂的横向裂纹。裂纹穿过熔池边界,其两侧表面形状几乎一一对应,呈现典型的冷裂纹特征。此外,SEM-EDX结果表明,裂纹扩展局部区域存在不规则形状的C颗粒和球形预合金粉末。颗粒的尖角和粉末凹凸不平的外表面容易产生应力积累,引起裂纹的扩展。通过进一步的组织观察,试样中还存在少量微裂纹,且微裂纹的存在与不规则氧化物和C颗粒的聚集有关。

根据EBSD结果,裂纹倾向于沿取向偏差值大的长柱状晶发展,裂纹扩展方向的变化通常发生在熔池边界处;在细等轴晶区域,裂纹呈锯齿状扩展;与裂纹愈合有关的晶粒彼此之间呈小的取向偏差值。裂纹附近的KAM分布图表示,裂纹主要在应力集中区域传播。

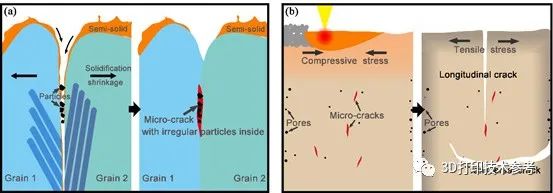

图6 开裂机制示意图: (a) 凝固裂纹形成倾向; (b) 冷裂纹形成倾向

图6 开裂机制示意图: (a) 凝固裂纹形成倾向; (b) 冷裂纹形成倾向

分析结果表明,严重的宏观横向和纵向裂纹是凝固裂纹和冷裂纹共同作用的结果。凝固过程中,氧化物及碳颗粒优先形核,而后基体形核;凝固后期,大柱状晶呈现一个狭长的补缩通道,熔体中不规则颗粒的存在增加了熔体的粘度,不利于熔体补缩,微裂纹形成。在试样成形过程中,由于激光成形快冷快热的特性,试样承受较大反复循环热应力,成形结束后,试样顶端中心区域及底部边缘区域承受显著的拉应力;由于大量孔隙在试样边缘区域堆积,降低边缘强度,当边缘变形量过大,宏观裂纹产生;裂纹从试样边缘开始,沿微裂纹、大角晶界等应力集中区域扩展。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.西工大黄卫东教授团队:3D打印稀土金属氧化物增强镍基高温合金

4.项目征集 | 第二届3D打印风投大会启幕在即,欢迎投递BP!