通过相场模拟,获得金属3D打印过程中的晶粒演化特点,实现微观结构精准控制

对于粉末床金属增材制造技术,无论是基于激光的还是电子束的,工艺参数如功率、扫描速度和扫描策略等均强烈影响增材制造过程中微观结构的形成,而微观结构会影响产品的最终机械性能。因此,微观结构是制造工艺和机械性能之间的关键桥梁。了解微观结构演化的机制并通过调整工艺参数来定制微观结构以获得所需的性能非常重要。然而,由于增材制造工艺参数众多,试错实验成本高昂且耗时。另一方面,随着计算能力的发展,数值模拟已成为理解潜在机制和探索过程-微观结构关系以实现增材制造中微观结构控制的有力工具,从而实现精准控形控性。

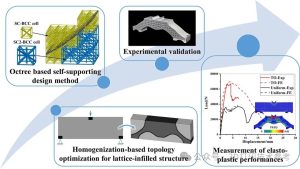

图1.SLM 过程模拟示意图

图1.SLM 过程模拟示意图

熔池形态和晶粒演化

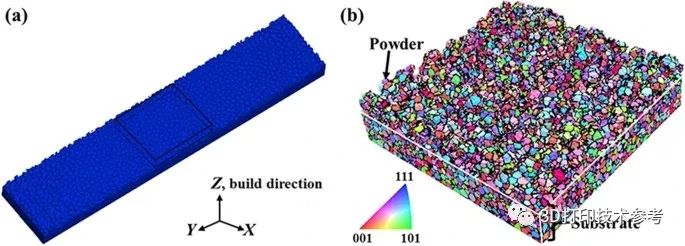

初始晶粒的形状是等轴的,不同取向的晶粒用相对于成形方向进行着色。由于存储容量有限,仅考虑36个随机方向。所选取的材料为316L不锈钢,进行三层三道熔融过程模拟。316L不锈钢的液相线温度为1723K,超过该温度显示为红色熔池。对第一层1道和2道的模拟显示,熔池的自由表面被捕获,熔池边缘不规则,一些粉末颗粒部分熔化(黑色箭头)。在扫描第一层时,由于连续的能量输入,基板温度随着扫描叠加而升高。在进行第二层和第三层扫描时,扫描方向相对前一层旋转90°,因此扫描轨迹和温度场也旋转了90°。

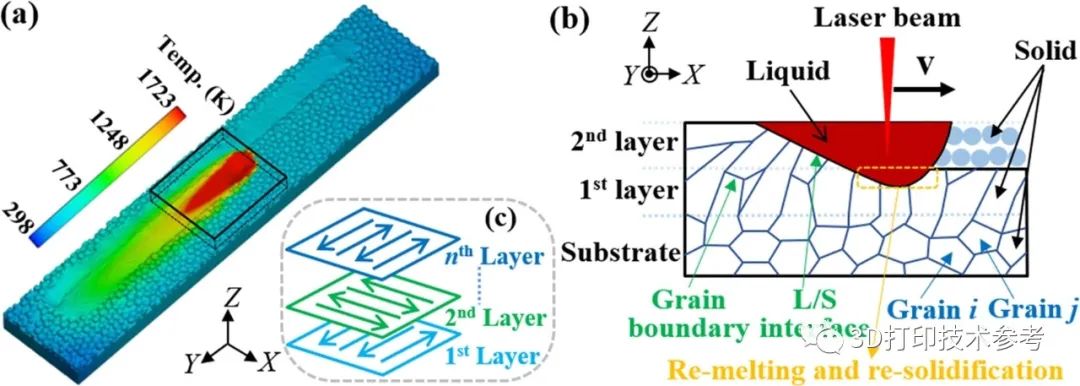

图2.粉末和基板的初始晶粒形貌

图2.粉末和基板的初始晶粒形貌

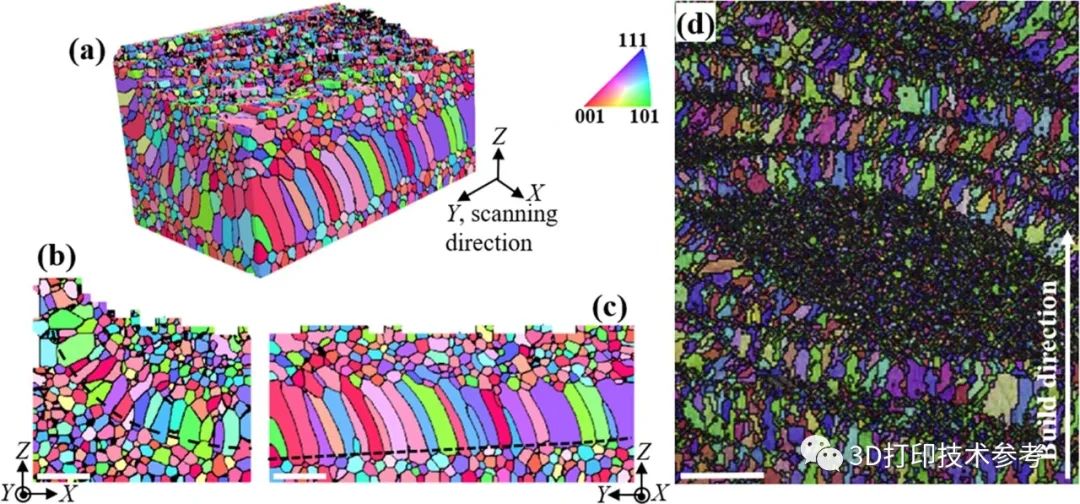

晶粒的演变如实反映在了模拟结果中。当温度高于1723K时,粉末颗粒和基体熔化成液相,晶粒结构熔解于其中(图3f)。当局部温度低于1723K时,液相转变为固相,并在凝固区域形成晶粒。在扫描第一层2道时(图3g),在第一层第1道中形成的一些晶粒被重新熔化。扫描第1层3道后(图3h),从俯视图(Z方向)看,长晶粒和细晶粒交替出现。从侧面(Y方向)可以看出,这些细晶粒实际上是沿Z方向边长最长的晶粒。扫描第三层第三道后,最终晶粒形貌如图3j所示。从图3h和3j的对比可以看出,上层形成了粗晶粒。

图3.三层三道 SLM 过程中温度场和晶粒演变,a-e温度场演变;f-j晶粒演化。a和b中的红色区域显示了两条轨迹中的熔池形态。相邻层之间扫描方向旋转90°;部分熔化的粉末颗粒由黑色箭头突出显示

图3.三层三道 SLM 过程中温度场和晶粒演变,a-e温度场演变;f-j晶粒演化。a和b中的红色区域显示了两条轨迹中的熔池形态。相邻层之间扫描方向旋转90°;部分熔化的粉末颗粒由黑色箭头突出显示

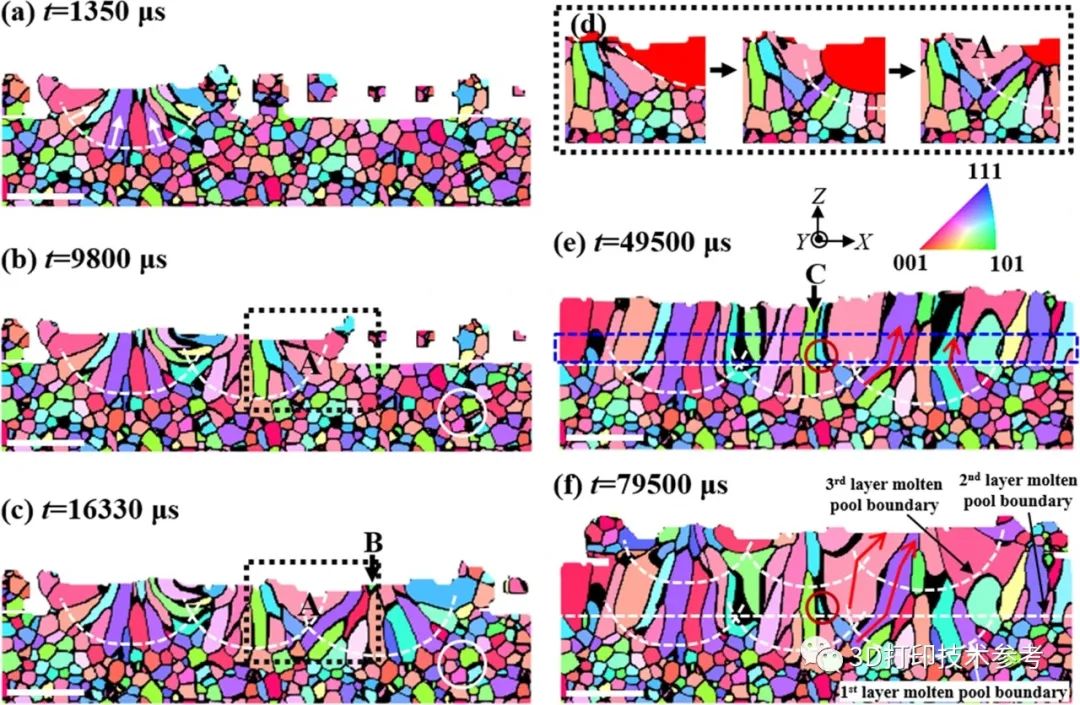

在三层三轨SLM过程中可以观察到不同种类的晶粒演化。这些演变从以下四个方面进行分析。

(1)熔池内的晶粒演化。在熔池内,晶粒长大方向垂直于熔池边界(如图4a中白色箭头所示),与热传导方向相反。熔池边界附近的晶粒形态表明晶粒从基底和部分熔化的粉末颗粒外延生长。此外,在熔池中可以观察到新的晶粒,这些新晶粒中的一些来自异质成核,如图4c中所示的“B”晶粒。

(2)重叠区的晶粒重熔和再生长。在第三道的扫描过程中,重叠区的晶粒部分或全部重熔,然后部分重熔的晶粒(如“A”晶粒)通过外延生长进入第3熔道区域,如图4b、c 、d。晶粒的重熔和再生长在相邻层间的重叠区也会发生,如图4e所示,在蓝色虚线矩形区域内进行了重熔和再凝固,并将第一层部分熔化的晶粒延伸到第二层。在从第1层到第2层的外延生长过程中,晶粒竞争生长,只有一部分晶粒能够成功延伸到第2层。在第二层扫描中竞争力较高的晶粒扩展到第三层时可能失去竞争力,如图4e中的“C”晶粒。这可以归因于90°旋转扫描,从第2层到第3层,扫描方向旋转90°,因此热传导方向和温度梯度也发生了改变。

(3)相邻层间晶粒生长方向发生变化。如图4e-f中红色箭头所示,当晶粒从第1层生长到第3层时,晶粒生长方向发生了变化。晶粒沿与热传导方向相反的方向优先生长,热传导方向在相邻两层之间旋转90度,这导致了相邻两层间晶粒生长方向的旋转。实验中也观察到类似的晶粒生长方向的旋转。

(4)晶粒粗化。熔池边界附近的晶粒以大晶粒以牺牲小晶粒的方式长大变粗,基板的温度会随着扫描次数的增加而升高,进而导致基体晶粒粗化。同时,随着扫描层数的增加,下层区域的温度也会上升,底部的晶粒也会粗化。

图4.XZ横截面中SLM粉末熔融过程中的晶粒演变

图4.XZ横截面中SLM粉末熔融过程中的晶粒演变

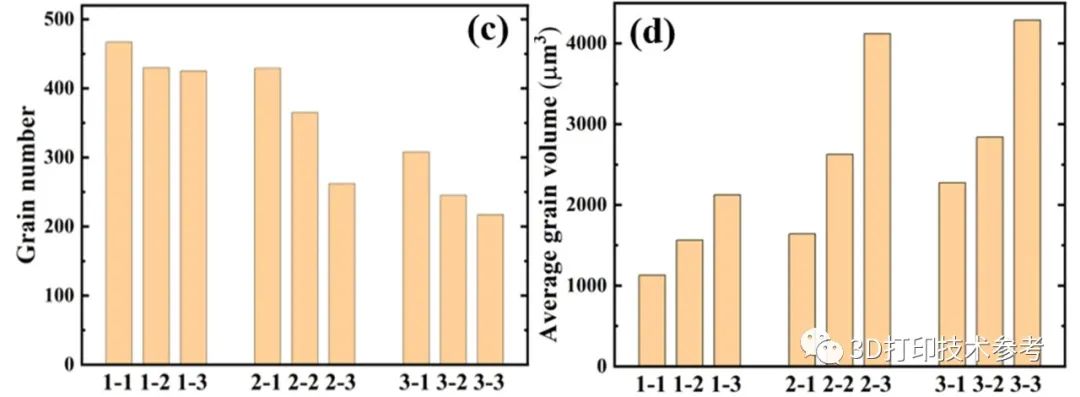

晶粒尺寸的演变

晶粒尺寸的所有数据均基于3D模拟结果计算。83.4%晶粒的纵横比大于1.5,说明三层三道打印主要形成了柱状晶粒。一些等轴晶粒通过晶粒形核引入,由于晶粒粗化,它们在制造过程中不会延伸或收缩太多,从而形成等轴形态。实验得到的晶粒长宽比分布和模拟之间具有良好的一致性。随着时间的增加,熔池向前移动,晶粒不断形成,并在后面的凝固区域中长大和粗化。因此,早期的晶粒数和平均晶粒体积随时间增加。凝固完成后,由于不能引入新的晶粒,晶粒数趋于稳定;而平均晶粒体积因不断的晶粒粗化而略有增加,最终趋于稳定。平均晶粒体积在同一层的第1道到第3道以及从第1层到第3层依次增大。

图5.不同层、不同熔道的晶粒数目及体积变化

图5.不同层、不同熔道的晶粒数目及体积变化

对于同一层的三条熔道,随着新的扫描进行,基板和样件的温度逐渐升高,这导致液固间的温度梯度降低,晶粒可以在较高的温度下生产,并导致体积增加。不同层间,下层晶粒向上层竞争生长,导致上层平均晶粒体积大于下层平均晶粒体积,即平均晶粒尺寸由下层向上层逐渐增大。

图6.由 TiB2纳米颗粒增强316L不锈钢的晶粒形态

图6.由 TiB2纳米颗粒增强316L不锈钢的晶粒形态

除以上研究内容外,研究人员还结合温度梯度和冷却速率分析了对熔融过程中异质形核和晶粒长大的影响。同时,为了验证相场模拟的潜力,对SLM制造的纳米增强316 L不锈钢进行了晶粒细化重现。该研究对了解金属3D打印过程中微观结构演化的机制提供了一种有效途径,对通过调整工艺参数来定制微观结构以获得所需的性能具有指导意义。

延伸阅读:

4.一种新型「氩/氦」保护气体,显著减少金属3D打印过程中的飞溅和缺陷风险