南洋理工&剑桥大学:新方法实现金属3D打印微观结构和性能可编程定制!

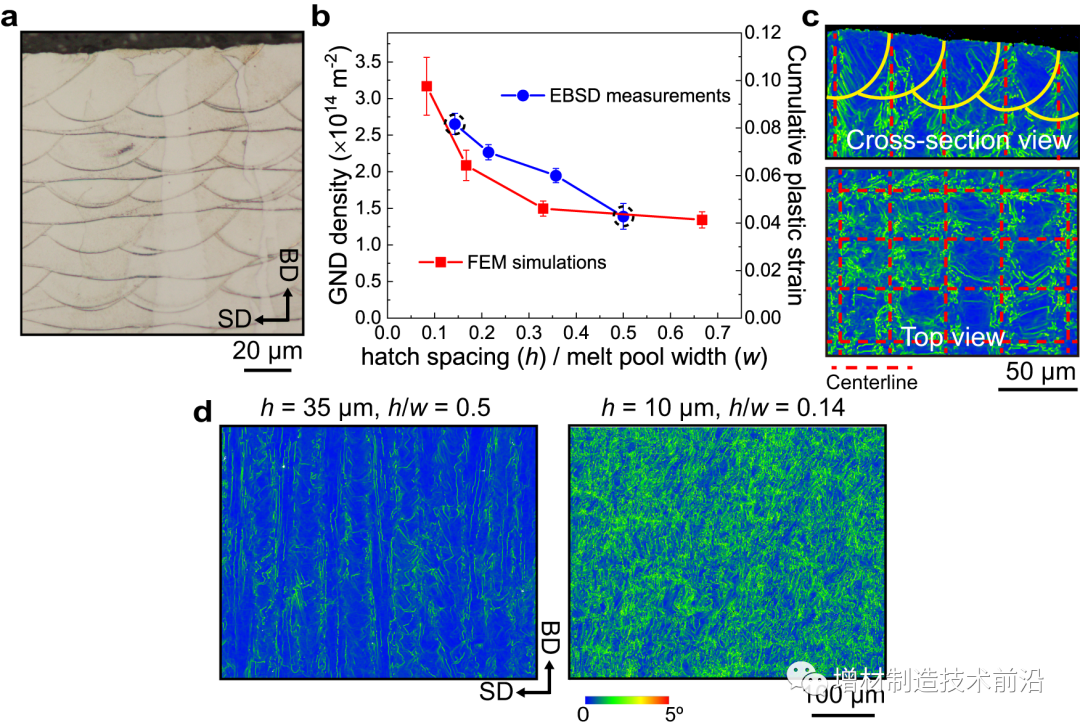

在材料学中, 通常会使用机械和热工艺相结合的方式调整材料的微观结构和机械性能。例如,通过控制金属锻造和挤压过程中引入的机械应变量,使位错积累来硬化材料,或在热处理 (HT) 时触发微观结构再结晶,这是一种无缺陷晶粒成核和生长的现象,可以产生更高的韧性和更各向同性的机械性能。

然而,这种做法不适用于增材制造生产的近净形状金属零件,因为材料和几何形状是在增材制造过程中同时形成的,因此使用典型的敲击方法来使其微观结构发生变化,势必会损害零件结构。因此,与传统制造路线相比,增材制造提供的控制金属微观结构和调整其性能的机会较少。大量研究目前集中在设计增材制造工艺上,旨在优化打印时的微观结构。

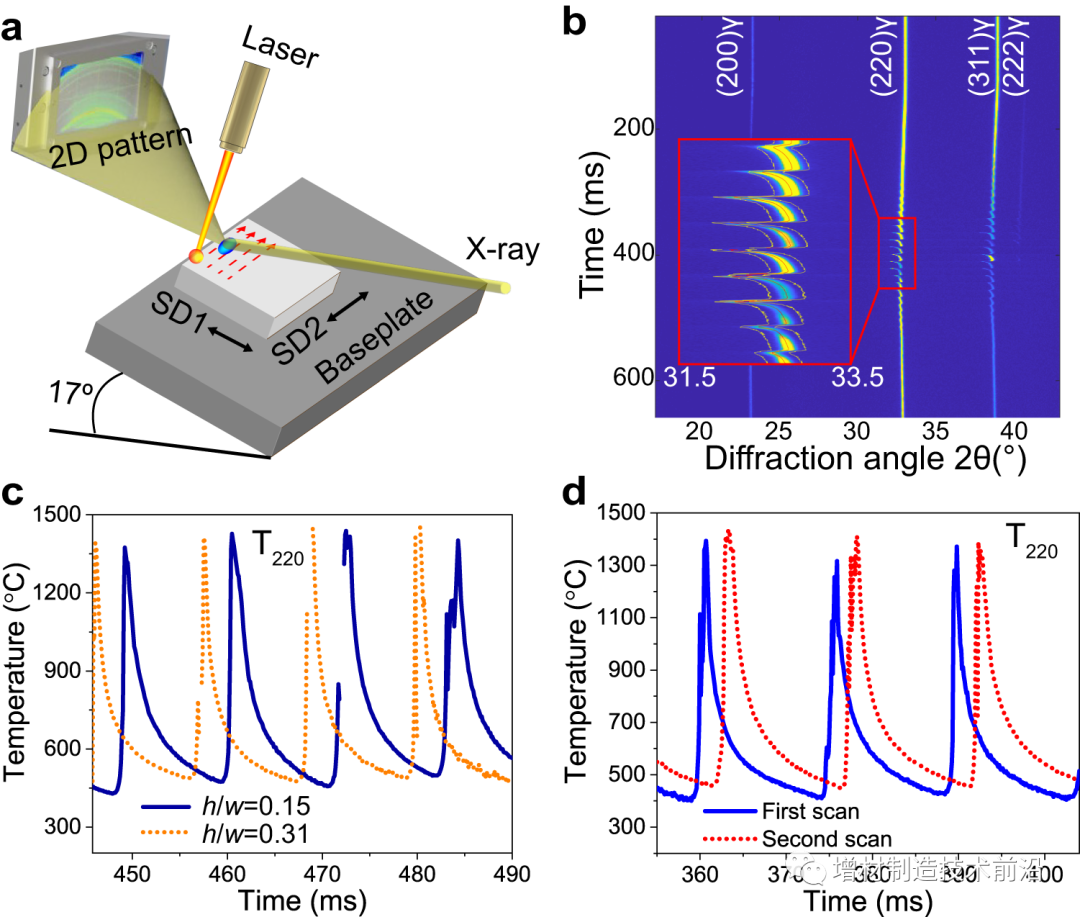

由新加坡南洋理工大学和剑桥大学共同领导的研究团队从“加热和敲打”方法中获得了灵感,开发了类似于锻造的新工艺,并用于金属粉末床3D打印,实现了将不同的材料性能集成到一个零件中。这项突破性的技术不同于传统的金属加工方法,因为它不需要额外的原材料或复杂的机器处理,而且可以降低制造成本。相关研究于10月30日,以“Additive manufacturing of alloys with programmable microstructure and properties”发表在Nature Communications。

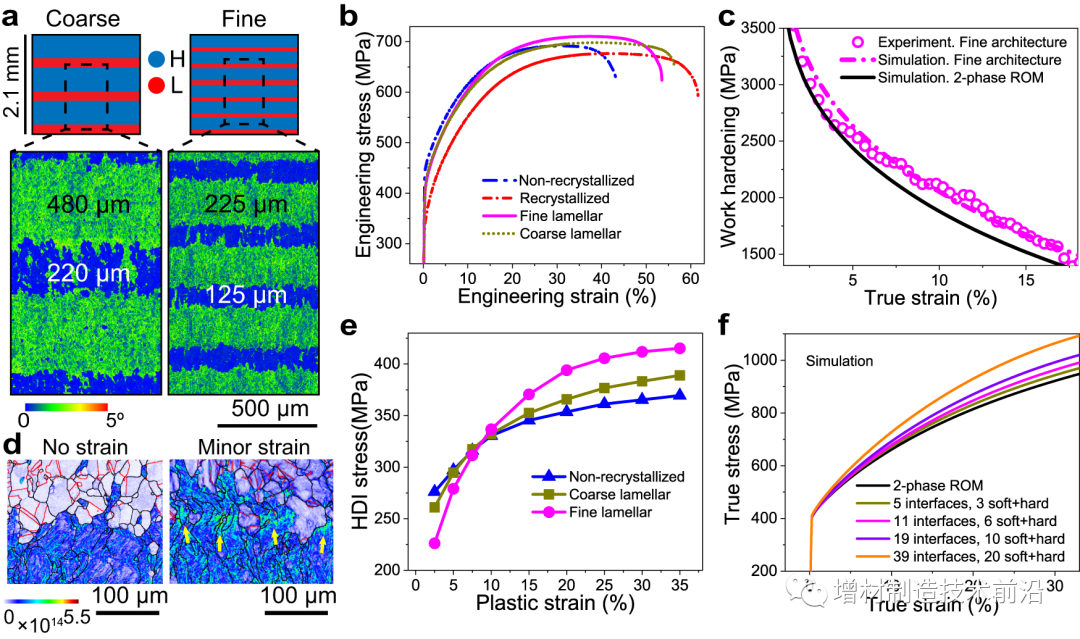

层状微结构的拉伸行为

南阳理工大学的研究人员

总的来说,该工作开辟了设计金属零件的方法,这些零件不仅具有微观结构优化的特性,还具有形状复杂性带来的拓扑优化性能。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.3D打印,半年连发8篇Science/Nature正刊!

2.Nature:超越TC4,3D打印获得更高强韧性钛-氧-铁合金

4.【顶刊综述】金属增材制造过程中多尺度缺陷对性能的影响及控制方法