迄今最高:立体光刻3D打印强度超1GPa的氧化铝陶瓷

氧化铝作为陶瓷3D打印领域最常用的材料之一,目前已经在航空航天、高温工业炉、复合增强、电气等领域获得应用。其成型工艺覆盖激光烧结、光固化、喷墨成型多种类型,产品的抗弯强度最高可以达到430Mpa,但仍不及整体式氧化铝的650 MPa。近日,来自奥地利莱奥本大学的研究人员采用多材料光固化3D打印开发的氧化铝陶瓷,强度突破了1Gpa,这是迄今为止在3D打印的氧化铝基陶瓷上测得的最高强度。

3D打印的多材料陶瓷

3D打印的多材料陶瓷![]()

1. 能否利用逐层打印工艺制造具有增强机械性能的多材料结构

立体光刻技术在陶瓷3D打印领域发展迅速,尤其是基于该技术已经可以制造出与传统路线制造的陶瓷相当机械性能的大块体。适当的材料体系,以及定制和优化的烧结曲线一直是陶瓷立体光刻技术发展的关键。该技术成功应用的一个例子已在氧化铝陶瓷中得到证明,其中已测量出较高的机械强度和相对较低的散射。这就提出了一个问题,能否有可能利用逐层打印工艺来制造具有增强机械性能的多材料结构。

Lithoz陶瓷立体光刻原理

Lithoz陶瓷立体光刻原理

近年来,许多努力都集中设计具有改善强度和韧性的陶瓷结构上,并且在某些情况下基于多材料架构的陶瓷确实增强了可靠性。包含不同材料的层间组合与牢固界面相结合,可以产生出不同的面内残余应力,进而可以设计出具有高强度或能够抵抗裂纹扩展的新型陶瓷。这些设计都与最终应用相关联,并在研究中取得了进展。

奥地利莱奥本大学的研究人员展示了陶瓷立体光刻技术基于多材料方法制造具有空前高强度氧化铝陶瓷的能力。使用不同材料逐层沉积,可以在表层中引入定制的压缩残余应力,目的是与陶瓷材料的整体性能相比,提高陶瓷材料的强度和可靠性。目前,Lithoz公司的CeraFab 7500打印机打印机已经可以通过两缸系统添加材料,不仅可以复合打印两种陶瓷材料,还可以实现陶瓷与金属的复合。这为如何将增材制造的进步与多材料设计相结合,为制造复杂的3D打印陶瓷结构开辟了一条新途径(多材料陶瓷3D打印机的运行原理可查看3D打印技术参考视频号)。

2. 首次在3D打印的氧化铝陶瓷中测量到高达1GPa的特征强度

研究人员采用的材料是来自Lithoz公司的LithaLox MS548氧化铝光固化悬浮液和LithaLox ZTA20氧化铝和氧化锆(80%氧化铝和20%氧化锆)光固化悬浮液,制备了多层氧化铝(A)和氧化铝-氧化锆(ZTA)圆盘样品用于材料表征测试,其结构为ZTA层嵌入在A层之间,形成A-ZTA-A的结构。多材料结构使用Lithoz公司新型的CeraFab Multi 2M30打印机制造,单材料结构采用CeraFab 7500打印机制造,两台打印机的横向分辨率均为40μm,在打印过程中每层以180mJ/cm2曝光。所有样品分别在1600°C的条件下以1°C/min的加热速率烧结2小时。

图1:a)相对于打印方向(箭头)的A-ZTA-A圆盘(左)和单一氧化铝圆盘整体(右);b)单一氧化铝和氧化铝-氧化锆整体材料的样条

图1:a)相对于打印方向(箭头)的A-ZTA-A圆盘(左)和单一氧化铝圆盘整体(右);b)单一氧化铝和氧化铝-氧化锆整体材料的样条

此外,还打印了尺寸均为3×4 x 50mm的整体式弯曲棒,以测量单一材料(A和ZTA)的热膨胀系数、弹性模量和断裂韧性。如图1(b)所示,所有弯曲杆均沿横向打印。

经测试发现,单一氧化铝(A)、整体式ZTA样品的致密度均为98%,多材料A-ZTA-A的致密度为99%。因此认为无论是单一材料、整体式的多材料还是整体多层结构都可以被认为是致密样品,具有相对较低的孔隙率,这与优化的烧结工艺相关。

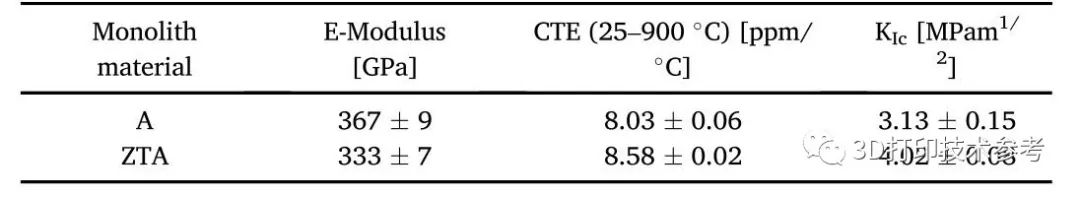

整体式氧化铝的杨氏模量为367Gpa,与文献报道的氧化铝典型值一致,即320GPa(95%相对密度)-410GPa(完全致密)。ZTA整体材料显示出较低的杨氏模量,为333GPa,这是由于添加了具有较低弹性常数的氧化锆所致。值得强调的是,测量的高精度对于良好估计多材料系统中的残余应力至关重要。

3D打印的整体式A和ZTA陶瓷的杨氏模量(E),热膨胀系数(CTE)和断裂韧性

3D打印的整体式A和ZTA陶瓷的杨氏模量(E),热膨胀系数(CTE)和断裂韧性

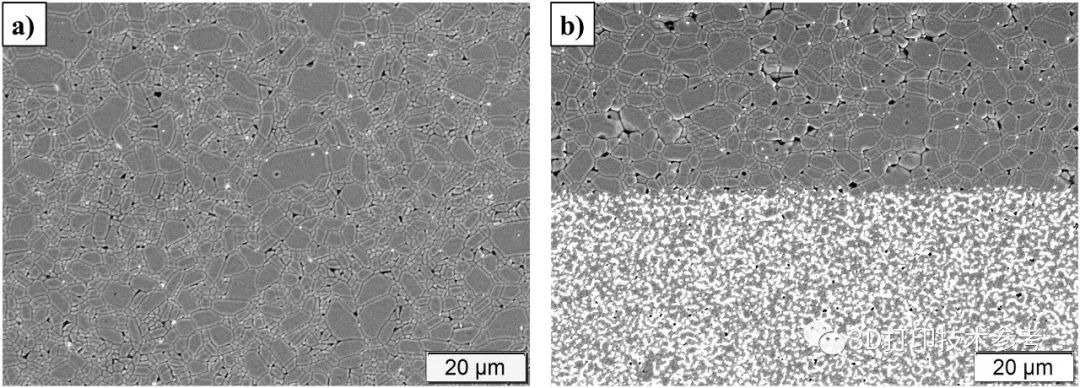

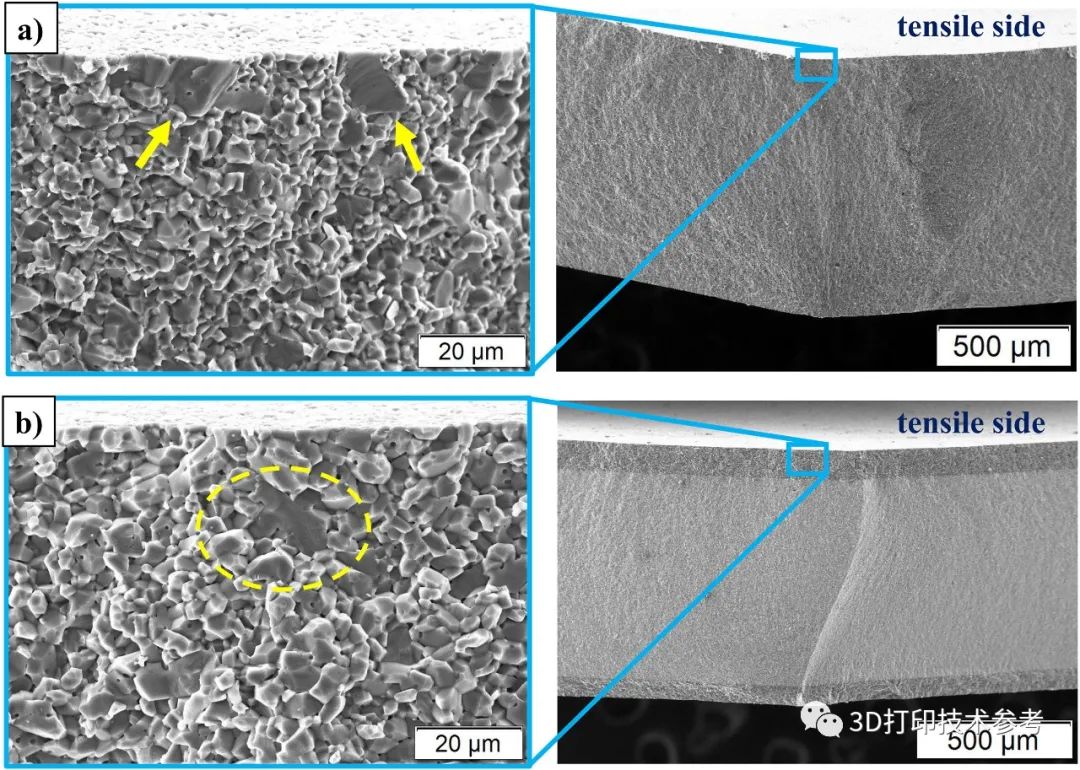

图3显示了单一氧化铝A以及多材料A-ZTA-A样品的微观结构的SEM图像。A具有相当细的晶粒尺寸分布,平均晶粒尺寸约为〜2μm,在0.5μm-10μm之间分布。该微观结构在打印方向上看起来非常均匀,从而导致了低孔隙率且各个层的致密化程度很高,几乎看不到任何边界。值得一提的是,选择合适的烧结曲线对于保证均匀且致密的3D打印氧化铝材料至关重要。

图3(a)单一氧化铝A样品和(b)A –ZTA-A多材料样品的微观结构

图3(a)单一氧化铝A样品和(b)A –ZTA-A多材料样品的微观结构

图3b示出了多材料样品的微观结构,在A区域和ZTA区域之间显示出清晰的界面。这两种微结构非常均匀,表明所选择的烧结条件非常适当,LCM的打印精度也很高。顶部氧化铝区域的晶粒尺寸分布与单一氧化铝非常相似。ZTA区域包含非常细小的晶粒,平均尺寸为1μm。均匀的微观结构以及两个区域的低孔隙率与测得的99%的高相对密度相符。

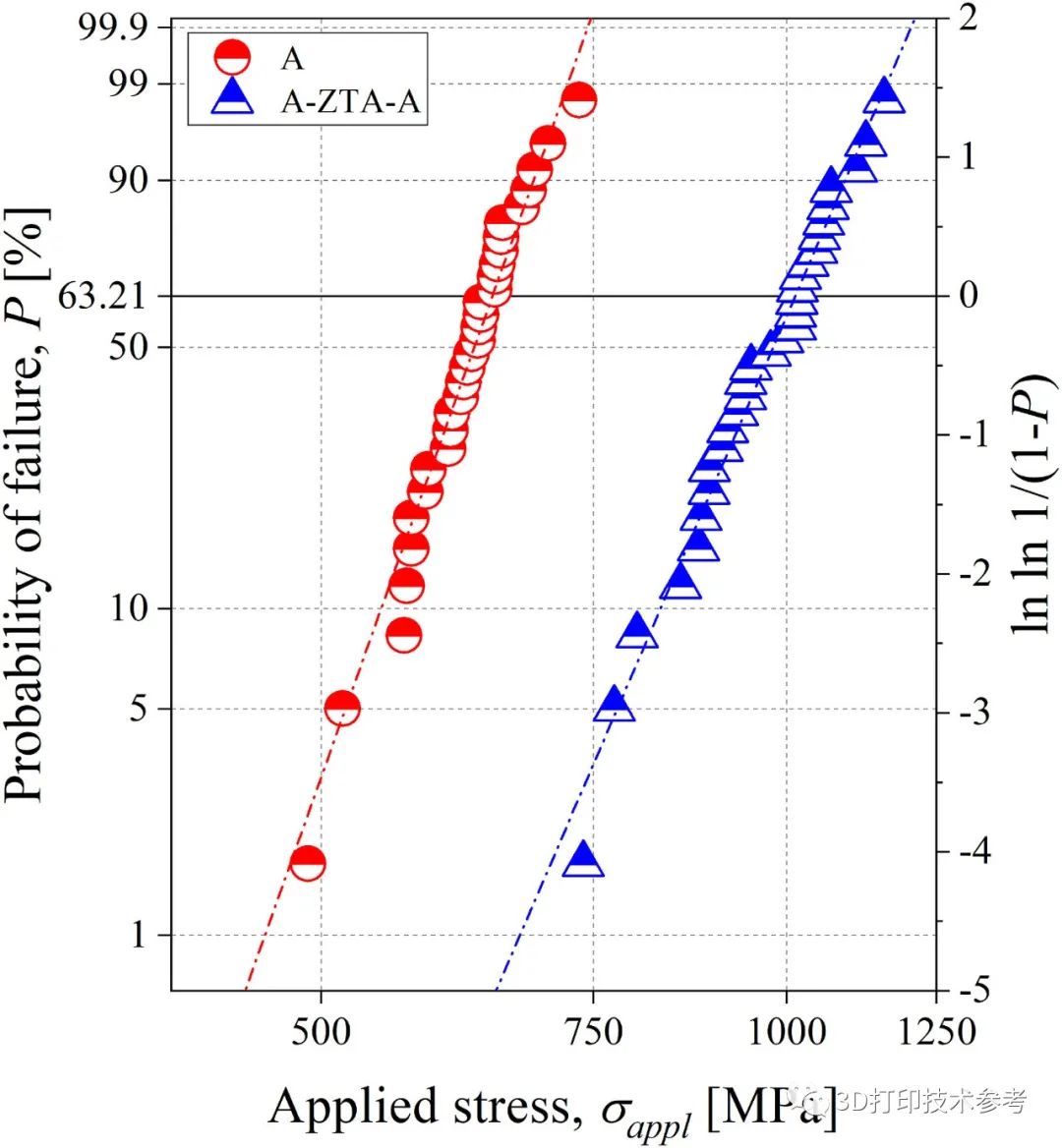

弯曲强度测试结果表明,单一氧化铝陶瓷样品(A)和A-ZTA-A多层样品分别为645MPa和1013MPa,这是首次在3D打印的氧化铝陶瓷中测量到高达1 GPa的特征强度。多材料样品显著更高的强度可以通过氧化铝层区压缩残余应力的屏蔽效应来解释,在具有外部压缩应力的多层系统的情况下,总应力状态可以解释为作用在断裂发生区域的外加应力和残余应力的叠加。

整体式A和A-ZTA-A陶瓷样品的强度分布

整体式A和A-ZTA-A陶瓷样品的强度分布

a)位于打印表面的两个较大晶粒是氧化铝整体样品中的典型缺陷(参见箭头),b)亚表面颗粒(虚线)S是A-ZTA-A多材料样品A层中的关键缺陷

a)位于打印表面的两个较大晶粒是氧化铝整体样品中的典型缺陷(参见箭头),b)亚表面颗粒(虚线)S是A-ZTA-A多材料样品A层中的关键缺陷

值得指出的是,对于单一材料整体样品和多材料结构板,所有失效的根源都在受拉的表面或附近。但是,在双轴加载过程中可能会激活中央层中的缺陷。失效是从表面还是从A-ZTA界面开始,可能取决于外层的厚度以及ZTA材料的强度。总体而言,将这种多材料方法与3D打印技术相结合,可能会成为设计具有出色机械强度和可靠性复杂零件的新途径。

延伸阅读:

2.深圳大学&核工业西南物理研究院 | 采用3D打印制造核聚变陶瓷部件

4.超越PEEK,3D打印的碳纤维增强尼龙有怎样的性能和应用潜力