摆放位置和粉末重复使用对3D打印零件疲劳性能的影响

www.amreference.com

www.amreference.com此前有研究发现,重复使用的Ti6Al4V在电子束粉末床熔融工艺条件下的零件疲劳性能相比未使用过的新粉制造的零件降低了69倍,其原因是颗粒表面氧化导致零件内部出现了融合缺陷。在另一项研究中,采用激光粉末床熔融工艺打印的多次循环的镍基合金粉末,塑性和韧性出现降低现象。

考虑到粉末特性可能会影响零件质量的假设,以及工业应用领域的需求,3D打印材料的疲劳性能(尤其是超高周疲劳性能)研究成为增材制造研究领域亟待解决的科学问题之一。本期,3D打印技术参考分享奥本大学关于零件摆放位置和粉末重复使用对3D打印零件疲劳性能的影响研究。

粉末特性变化与对铺粉效果的影响

研究使用的粉末为17-4PH不锈钢,初始粉末粒度分布在15-45μm之间,以80kg的初始量进行15次连续打印。每次制造完成,粉末进行筛分并与未使用的粉末充分混合。分别研究零件摆放位置和粉末重复使用对零件拉伸强度及疲劳寿命的影响,研究所采用的设备为EOS M290。

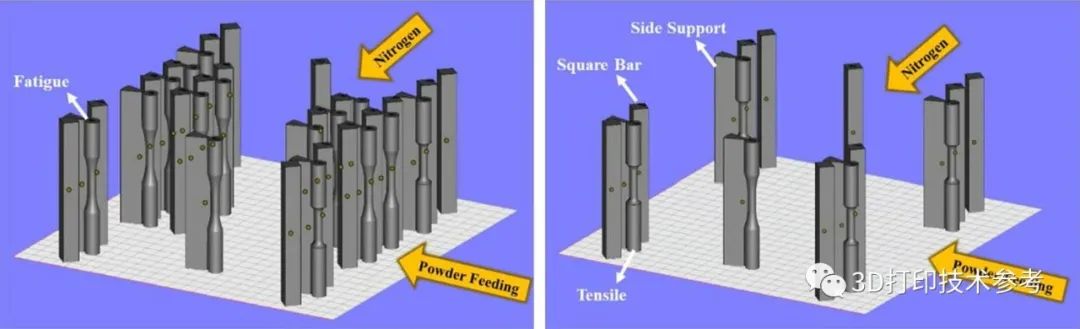

打印试样布局:不同批次的样本数量分别为38个和18个,每次消耗粉末2.5kg和1.5kg

打印试样布局:不同批次的样本数量分别为38个和18个,每次消耗粉末2.5kg和1.5kg

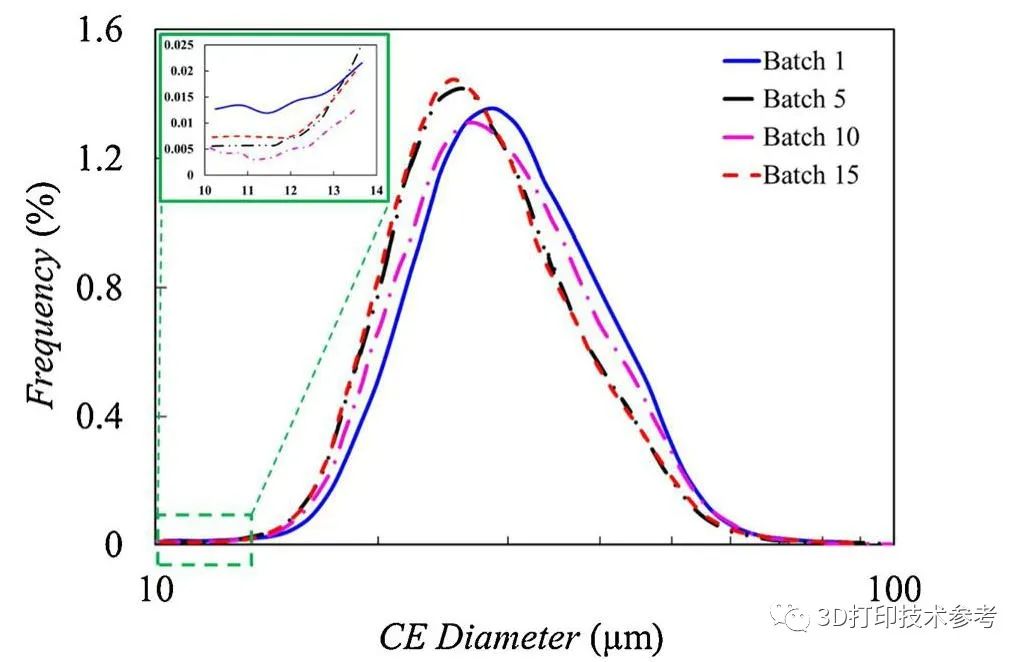

本研究的粒度测试的结果基本验证了以上结论,初始粉末的粒度宽度为45μm,第15批为41μm,粉末粒度变窄;重复多次使用的粉末相比初始粉末具有更小的颗粒间间隙,粉末流动性和填充状态得到改善。

第1、5、10、15批次的粒度分布

第1、5、10、15批次的粒度分布

研究人分析认为,初始粉末由于含有卫星粉和大量细粉,颗粒间的摩擦力容易形成团聚,导致空隙产生,而细粉并不足以填充大颗粒间的空隙;随着粉末循环使用,极细颗粒和大团聚体减少,粉末堆积密度增加,粉末流动性和填充状态得以改善。为进一步验证结论,研究人员分别对粉体进行了压缩试验和气体通过实验。

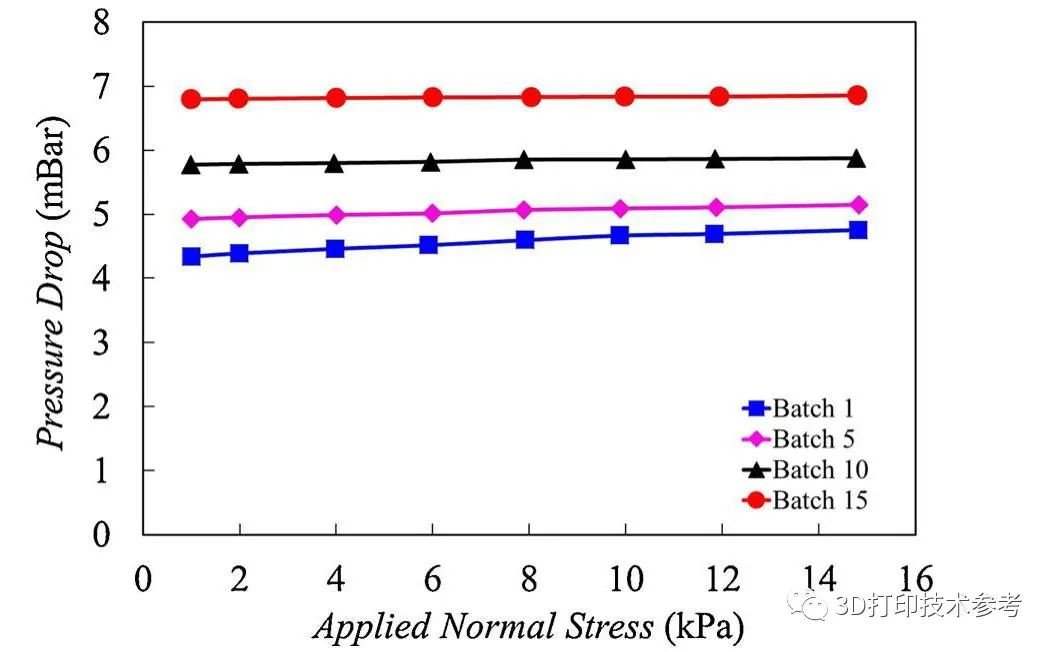

粉体压缩实验显示,批次1粉体的可压缩性为4.65%,而第15批次为1.97%,这意味着初始粉末的可压缩性更强;气体通过实验也证明,气体更难以通过第15批次的粉末,这证明了其更低的空隙率。需要注意的是,粉体中的空隙会在打印过程中导致熔体中形成气体夹带。

气体渗透性测试,粉体上方的压强越大,渗透性越差

气体渗透性测试,粉体上方的压强越大,渗透性越差

总的来说,粉末重复使用可以使铺粉更均匀、颗粒间间隙减小,这种变化增加了理解粉末规格如何影响零件性能的复杂性。同时粉末特性的变化,可能会对基板上不同位置零件的机械性能带来一些改变。

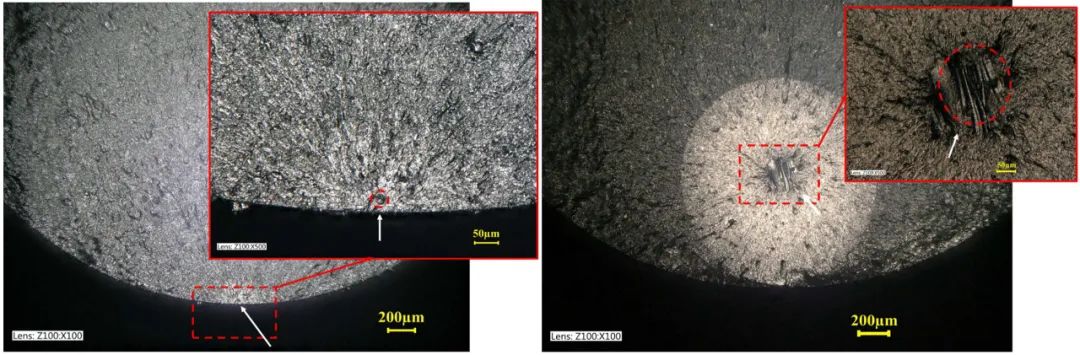

粉末特性变化影响铺粉效果,进而带来机械性能的位置性差异

对零件孔隙的观察发现,第15批零件的孔隙平均孔径和最大孔径尺寸均低于第一批次,这进一步证明了再利用粉末具有更好的填充状态,更少的空隙减少了零件孔隙的产生。此外,同批次基板左侧零件的气孔大小和数量都比右侧试样大,但是随着粉体的不断重复使用,这种差异逐渐减小,表明再利用粉末在铺粉时实现了更好的位置均匀性,这可以印证前面的描述。

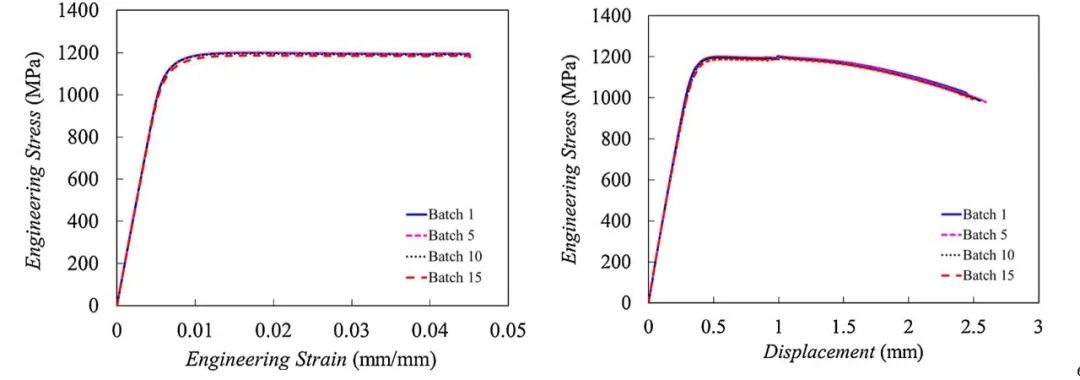

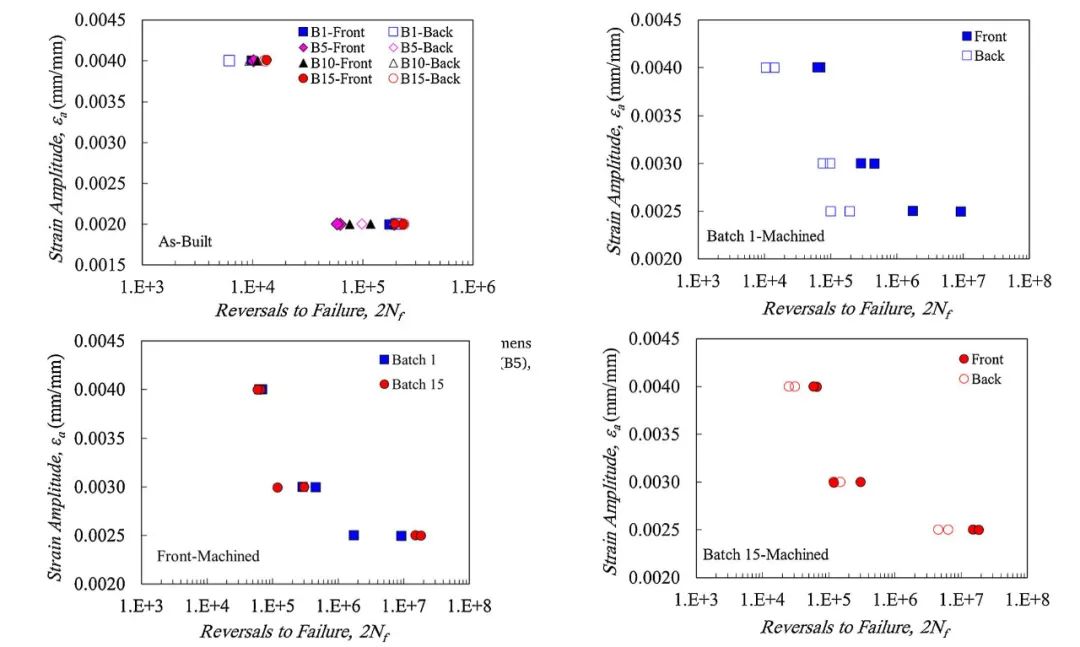

第1批和第15批零件的拉伸测试结果显示,抗拉强度分别为1209Mpa和1193Mpa、屈服强度分别为1155 MPa和1138 Mpa,并未发生显著变化;两批零件的真实断裂应变分别为0.35和0.40,零件的微观结构也没有明显差异。研究人员认为,粉末多次使用对零件拉伸强度的影响可忽略不计。

第1、5、10、15批次的零件拉伸曲线

第1、5、10、15批次的零件拉伸曲线

第1、5、10、15批次的零件拉伸性能数据

第1、5、10、15批次的零件拉伸性能数据

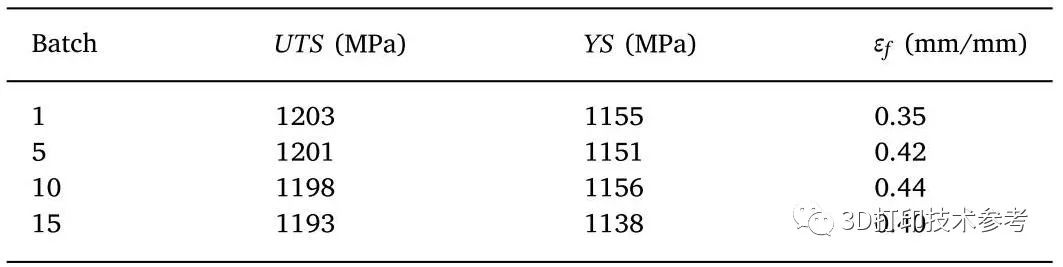

对疲劳行为的研究发现,粉末重复使用对于未进行机加工、具有打印态表面的零件几乎未观察到直接影响,这主要得益于表面粗糙度的保留;而对于进行了机加工的试样,在低周和中周疲劳状态下,连续重复使用粉末不会影响疲劳行为;然而,在高周疲劳状态下,第15批试样的疲劳寿命明显高于第一批。对左右两侧的试样疲劳寿命的研究发现,右侧试样的疲劳寿命与左侧试样相比要高,但这种差距仍然会随着粉末使用次数的增加而减小。

疲劳性能测试数据

疲劳性能测试数据

研究人员认为,在激光粉末床熔融工艺中,不同位置试样的疲劳寿命的差异是由于不同位置粉末的铺展效果不一致造成的。由于粉末的流动性会影响铺粉的均匀性,基板右侧的铺粉效果要优于左侧,从而带来了更小的缺陷尺寸和数量,这有助于提高零件的疲劳寿命;而随着重复使用次数的增多,粉末流动性变好,疲劳寿命对位置的依赖性变小。

END

总的来说,目前已经可以判定粉末重复使用并不会对零件的拉伸性能造成明显影响,但会影响疲劳性能;重复使用导致的粉末流动性的改变是造成疲劳行为位置依赖性的主要原因。该研究也为粉末特性变化如何影响机械性能提供了一个新的视角。

吴鑫华院士在一次演讲中提到,打印参数的优化并不是一个静止的过程,如果要循环使用粉末,那么打印参数还要继续优化。本研究的粉末循环批次只有15次,实际的生产会比此多。

主编微信:2396747576;硕博交流和资料下载群:867355738;网址:www.amreference.com