行业洞察:高强铝3D打印材料体系、市场化历程及其应用现状

2023年4月10日

3.01K

2023年3月,安徽中体新材料科技有限公司宣称和安徽工程大学联手研发低成本高强铝合金粉,推进金属3D打印领域技术创新。安徽中体指出,其联合安徽工程大学研究开发了Al-Ce铝合金系列材料,旨在提高合金的强度和塑性,进而拓展其在航天领域,汽车等领域应用,为轻量化材料的创新应用提供新的理论基础和实践指导。该系列高强铝合金材料材料易得,成本低,且生产稳定可控。

|

序号 |

材料体系 |

牌号 |

推出公司 |

材料性能 |

||

|

抗拉强度/MPa |

屈服强度/MPa |

延伸率/% |

||||

|

1 |

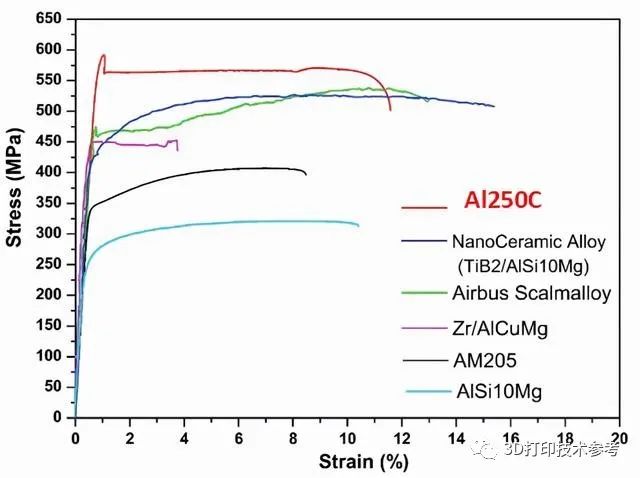

Al-Cu-TiB2 | AM205 | Aeromet International | 450-511 | 390-440 | 10-13 |

|

2 |

Al-Zn-Mg-Cu -Zr | 7A77 | HRL Additive | 520-615 | 490-585 | 6-14 |

|

3 |

Al-Mg-Sc-Zr | Scalmalloy | Apworks | 520 | 480 | 13 |

|

4 |

Al-Mg-Sc-Zr | HAlSc | 长沙新材料产业研究院 | 535 | 510 | 12 |

|

5 |

Al-Mg-Sc-Zr | CRRC-HAP-1 | 中车研究院 | 560 | 500 | 10 |

|

6 |

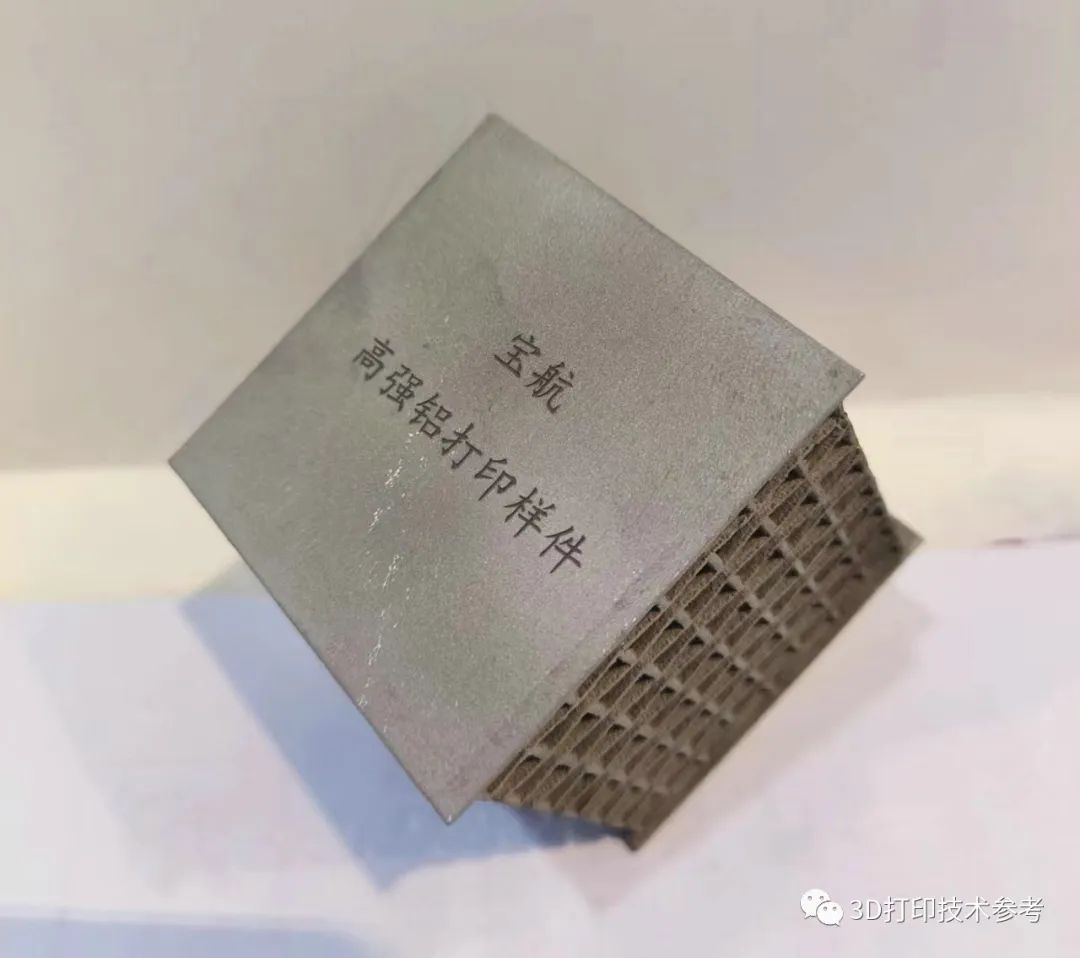

Al-Mg-Sc-Zr | HS5501 | 江西宝航新材料有限公司 | 530 | 520 | 10 |

|

7 |

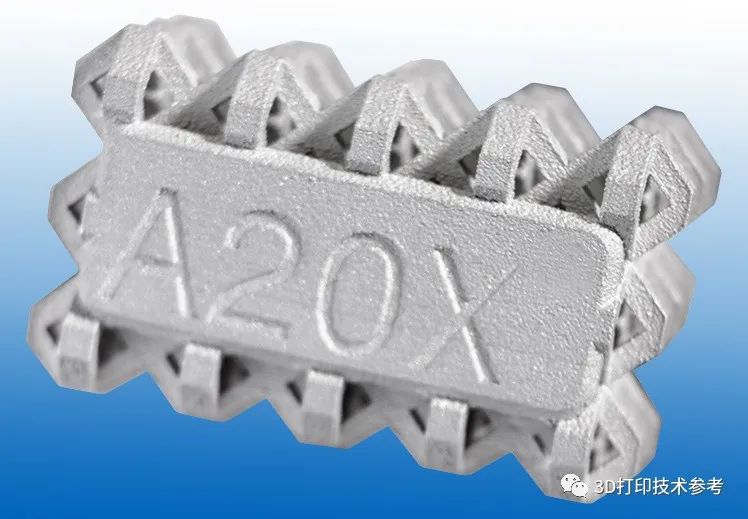

Al-Mn-Sc-Zr | Al250C | 苏州倍丰智能科技有限公司 | 590 | 580 | 11 |

|

8 |

AlSi10Mg-TiB2 | DF021 | 安徽陶铝新材料研究院有限公司 | 490-530 | 350-370 | 10-12 |

|

9 |

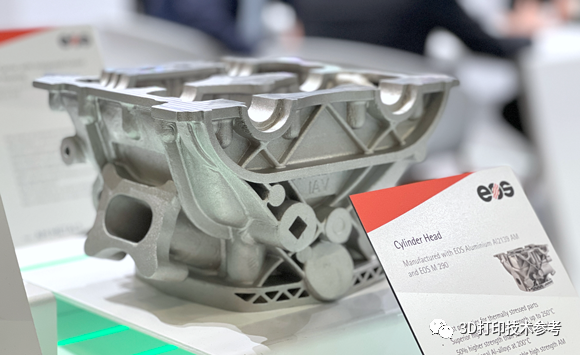

Al-Cu-Ag | AM 2139 | EOS GmbH | 520-540 | 460 | 4-6 |

|

10 |

Al-Mg-Er-Zr | HSAL-13 | 中航迈特增材科技(北京)有限公司 | 520 | 500 | 11-13 |

|

11 |

Al-Ce | Unknown | 安徽中体新材料科技有限公司 | Unknown | Unknown | Unkown |

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

3.重磅分享(二):航空航天增材制造产线建设面临的挑战与要求