可替代Ti6Al4V | 结构应用和增材制造工艺的极佳候选材料

关于亚稳β钛合金的增材制造研究目前还非常有限。以Ti5553(Ti-5Al-5Mo-5V-3Cr)为例,由于添加了V、Mo和Cr作为BCC结构的稳定剂,使得该材料在SLM的快速冷却过程保留了β相。通过产生一系列具有不同比例和形态的α和β相的微观结构,可通过热处理来增强或改变3D打印的 Ti5553零件的性能。然而,由于机械性能对微小的加工变化非常敏感,因此研究增材制造的Ti5553对热处理引起的微观结构变化非常重要。

2016年,来自德国的学者证明了采用SLM技术制造此类材料的可行性,所打印的Ti-5553的致密度为99.95%,拉伸强度为800Mpa,延伸率为14%。2019年,美国劳伦斯利弗莫尔国家实验室材料工程部的研究人员则对SLM制造Ti-5553进行了不同热处理条件下的机械性能测试,最高屈服强度达到了1400Mpa。

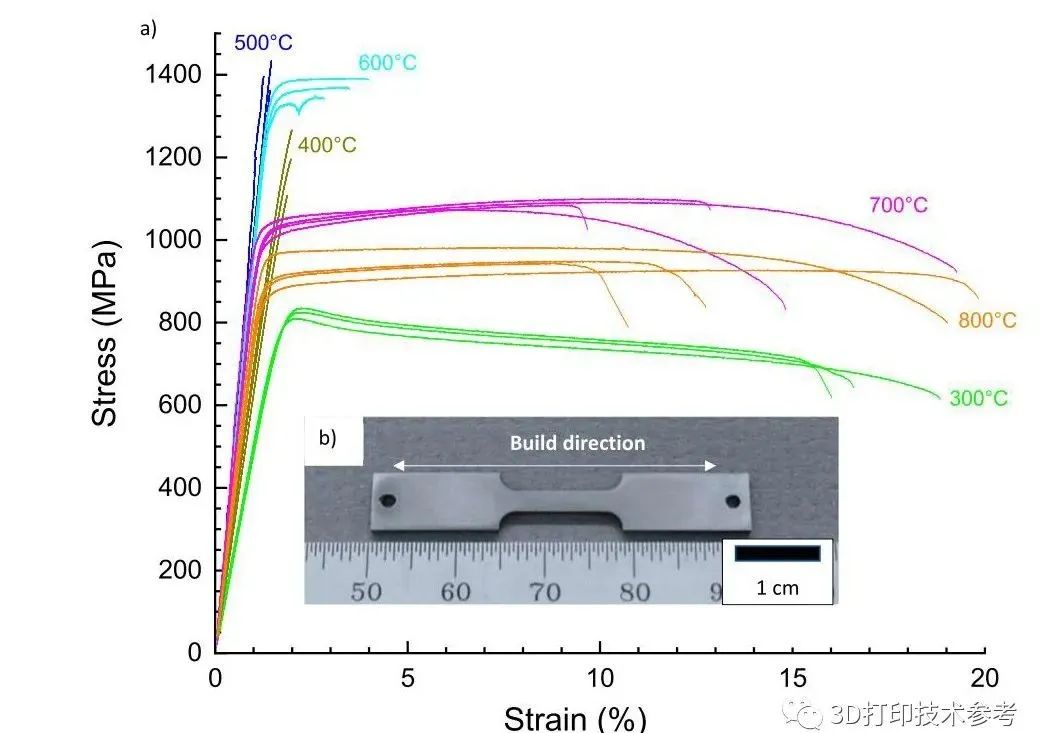

不同热处理条件下的强度和应变破坏趋势

不同热处理条件下的强度和应变破坏趋势

•通过SLM制造的 Ti5553在300°C热处理条件下,平均极限强度为824 MPa,延伸率为17%。

•在400–500°C之间热处理的样品具有最大的极限强度(最大强度接近1400 MPa),但脆化较为严重(破坏应变降至<2%),目前尚不清楚在此温度下具有如此高强度和低延展性的原因。

•较高的热处理温度会带来延展性的提高,但同时屈服强度和极限抗拉强度会降低。700°C的样品似乎具有屈服强度和破坏应变的最佳组合,具有1000 MPa和14%的破坏应变。

总之,还需要进一步研究整个热处理过程中的组组成变化和时间-温度稳定性,才能充分解释所观察到的力学行为和微观结构演变。

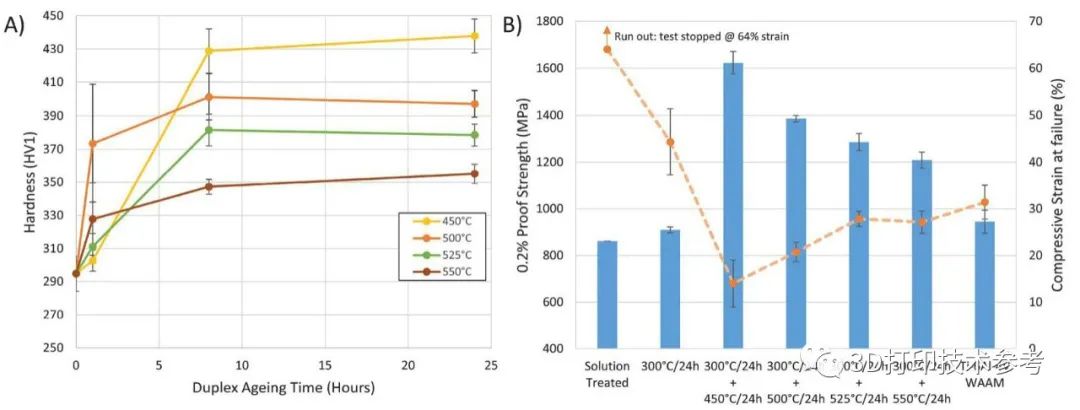

然而,以Ti5553为代表的亚稳β钛合金毕竟是制造大型结构零件的理想选择,SLM技术的打印尺寸受到了极大限制。近期,来自澳大利亚的研究人员对同属亚稳β钛合金的Ti-38644 (Ti-3Al-8V-6Cr-4Mo-4Zr),进行了电弧增材制造技术后的热处理研究,发现通过后期时效处理,该材料可实现极高的强度,屈服强度超过了1600Mpa,几乎增加了一倍。

•电弧增材制造的Ti-38644抗压屈服强度为861Mpa,并具有极强的韧性;在300℃/24小时的初始时效条件下,降压屈服强度略有提高,达到910MPa,塑性(破坏应变)降低到约45%。

•随着在高温下的持续时效,即双相时效,α相显著析出,这对合金性能有重要影响。在450℃/24小时的最终时效后,抗压屈服强度显著提高至1622Mpa,这几乎是β-退火条件下合金屈服强度的两倍,大大高于通过金属丝电弧增材制造的Ti6Al4V。不过此时,塑性(破坏应变)仅有约15%。

•在500℃、525℃或550℃下时效24小时,强度在1385-1210MPa,而塑性则在21-27%之间进一步平衡。

A)双重时效对增材制造的Ti–3Al–8V–6Cr–4Mo–4Zr合金硬度的影响;B)与WAAM生产的Ti–6Al–4V相比,每个测试条件下的合金屈服强度和破坏应变

A)双重时效对增材制造的Ti–3Al–8V–6Cr–4Mo–4Zr合金硬度的影响;B)与WAAM生产的Ti–6Al–4V相比,每个测试条件下的合金屈服强度和破坏应变

因此,为了保持足够的塑性,500℃-550℃可能会为合金提供更合适的机械性能平衡。而在增材制造零件的热处理过程中,精确控制析出相的尺寸和分布,是获得综合力学性能的关键。亚稳β钛合金相比于Ti64具有更容易控制的相组成,为热处理优化提供了更广阔的选择空间。

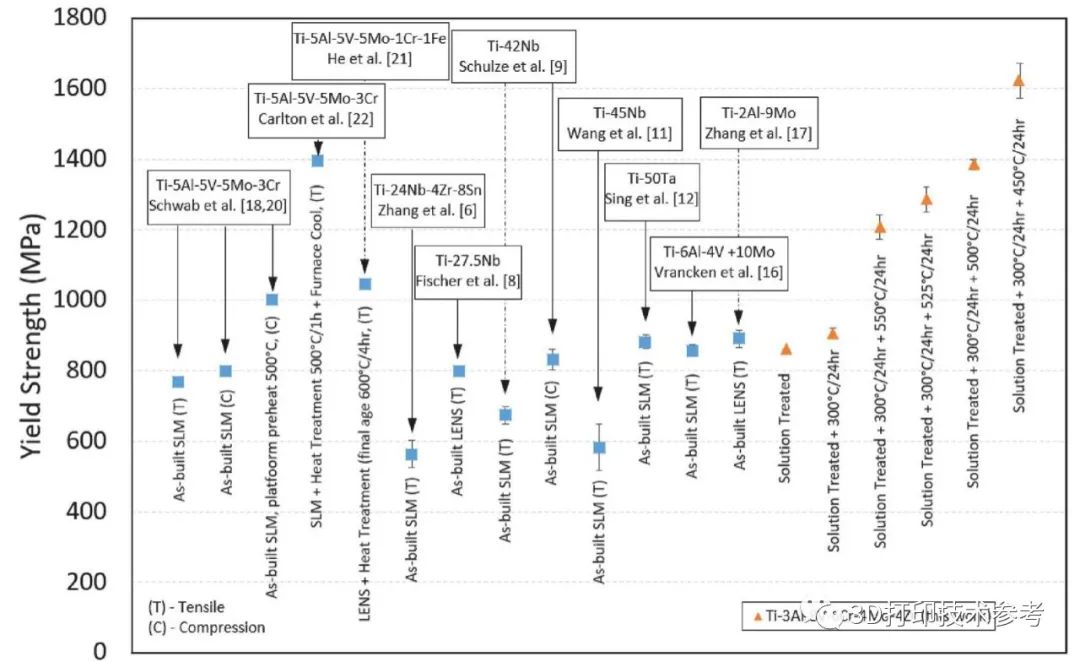

增材制造的各种亚稳β-Ti合金的屈服强度

增材制造的各种亚稳β-Ti合金的屈服强度

从增材制造的各种亚稳β钛合金的强度图中可以看出,现有的大部分研究发现此类钛合金的强度水平在600-900MPa之间,本文介绍的SLM制造的Ti5553和电弧增材制造的Ti38644具有最高的屈服强度。这些相对较新的亚稳β钛合金可替代常用的α/β合金Ti6Al4V,可以提供包括强度、延展性、抗疲劳性在内的综合力学性能。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

1.两吨材料,数年时间,百万美元,3D打印如何为787客机完成认证工作

3.中科院在增材制造钛合金疲劳性能研究中取得进展,可指导设计和生产

4.快速热处理 | 可平衡3D打印钛合金的强度和延展性,大幅提升塑性