大型零件增材制造整合设计,看GE增材高级设计工程师如何说

www.amreference.com

www.amreference.com 3D打印的优化设计需要多团队密切合作

3D打印的优化设计需要多团队密切合作

GE Additive的高级设计工程师Mark Fuller解释,“在项目开始时,多名设计人员、工程师以及其他分析人员会聚在一起,记录哪些是重要内容以及为什么重要。通常,大家面对的都是一个看起来很笨重的传统零件,设计师需要对其进行优化使其更易于打印。当开始更改一些功能或特征时,必须了解它是否更容易构建。在正式进行零件生产之前,工程师会进行零件预打印,以便验证和量化一些较高风险的区域。”

GE Additive的首席制图技术员Bill Schneider对此表示同意,自2014年以来,其一直在从事增材设计工作,即便准备上机打印之前也会发现一些复杂情况,如文件大小以及文件管理等。大尺寸零件的复杂度会呈指数级增长(文件越复杂,文件越大,给打印机软件的识别带来困难),此类零件的打印会花费几天甚至一周时间,有时甚至更长的时间。这就是准备工作非常重要的原因,严格遵守设计规则并与各团队保持沟通,投入足够的精力才能保证成功构建。”

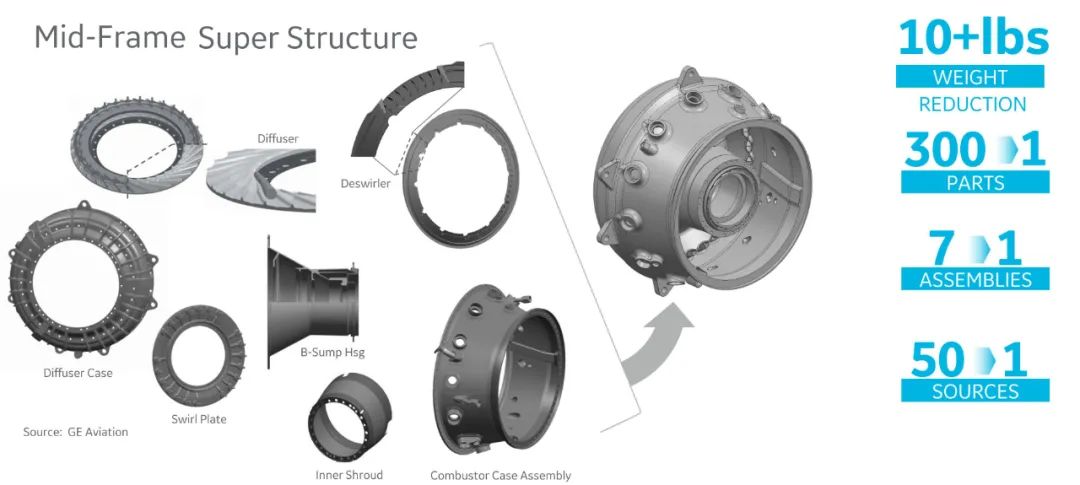

3D打印将中框结构的300个零件合并为1个

3D打印将中框结构的300个零件合并为1个

GE Additive的SLM产品经理Du Cauze de Nazelle指出,大型零件的3D打印设计与200x200mm的零件完全不同。“增材设计的学习曲线非常陡峭,多年来,我们已经在大型市场和设计领域获得了很多专业知识,因此在这个增长领域为合作伙伴提供支持是我们工作的关键部分。我们将继续学习,如何在更大的设计规模上纳入小尺寸特征,以及是否有额外的考虑因素。我们一直在重新思考如何设计零件或整个系统,前所未有的设计自由度将带来显著的性能提升,并改变我们设计太空飞船或飞机发动机的方式。”

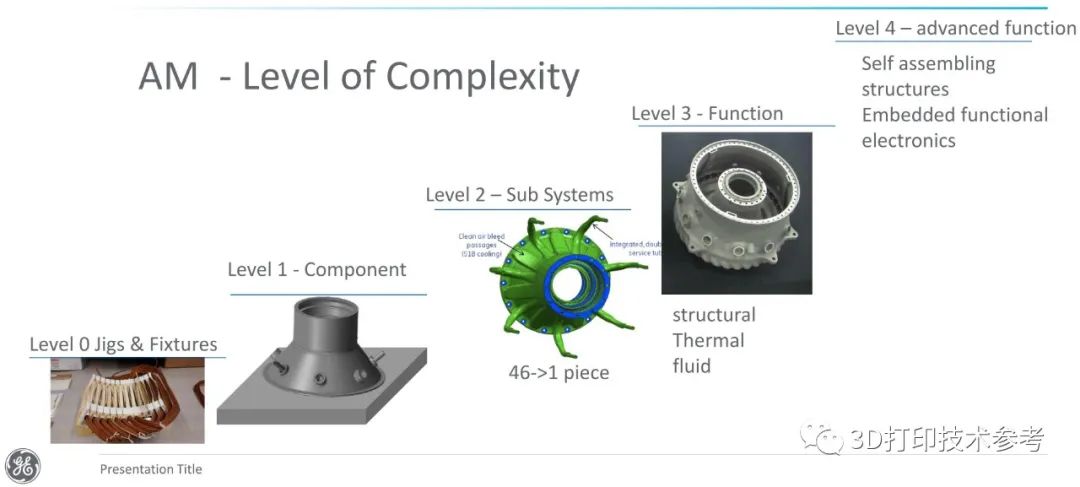

3D打印的零件设计具有不同的复杂度等级

3D打印的零件设计具有不同的复杂度等级

业界一致认为,这种设计自由只是大型零件增材制造改变行业的开始。

预计到2040年,全球航天工业将产生1.1万亿美元或更多的收入,而航空和汽车工业正在研究在疫情之后它们如何更好地重建,很明显,大型应用的增材制造将会越来越多。GE Additive将继续开发软件,实现工具和流程的自动化,使行业中的每个人都受益,推动大尺寸零件的设计。

3D打印将中框组件原来的50处维修点减少为5处

3D打印将中框组件原来的50处维修点减少为5处

Mark Fuller补充说:“经验确实没有任何取舍。为了充分利用我们在通用电气学到的知识并继续深化对增材制造技术的掌握,我们正在考虑实现设计过程的自动化,软件将帮助发现潜在的问题,并让设计人员知道他们需要调整以及可能构建失败的区域。多激光在快速打印大尺寸零件方面具有显著优势,而打印机的质量和重复性则至为重要。

实际3D打印的中框结构

实际3D打印的中框结构

内置3D打印B型油箱的燃烧室外壳

内置3D打印B型油箱的燃烧室外壳

3D打印将燃油加热器的零件数量由300个减少到1个,将曾经可能出现的燃油泄漏问题完全排除

3D打印将燃油加热器的零件数量由300个减少到1个,将曾经可能出现的燃油泄漏问题完全排除

2016年GE收购Concept Laser ,随后这一品牌的金属打印机就鲜少出现在市场范围内,GE已经将其纳入内部生产体系,Concept Laser X Line 2000R便是其中的杰出代表。

Concept Laser X Line2000R非常适合在航空航天和汽车工业中生产大型组件

Concept Laser X Line2000R非常适合在航空航天和汽车工业中生产大型组件X Line 2000R的打印尺寸为800×400×500毫米,生产容积为160升,是世界上最大的粉末床激光熔融设备,用于无工具制造具有可重复材料特性的大尺寸功能部件和技术原型。由于该设备提供的大型构建平台可以容纳更多零件,因此还可以提高生产效率。

实际上,GE Additive的主要工作在于设计,最终的零件生产需要委托服务商。Protolabs是与GE Additive 重要的合作伙伴,其大部分金属3D打印客户都分布在航空航天、工业机械和医疗领域。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

2.GE Additive:连续增材生产是一场马拉松,而非短跑冲刺