一种3D打印陶瓷新配方——抵制缺陷,降低收缩率、提高强度

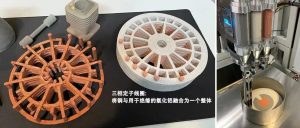

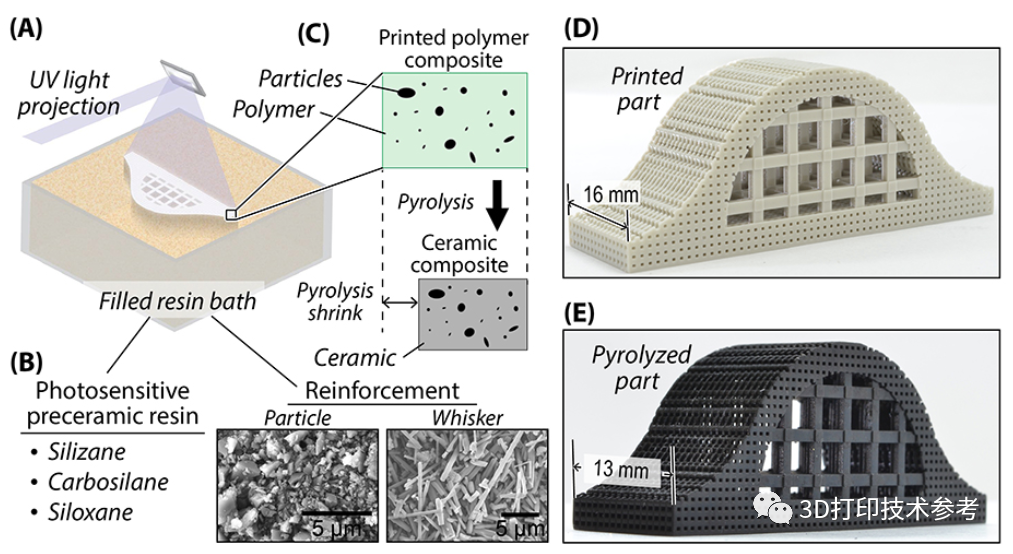

当前主流的陶瓷3D打印工艺无论是熔融沉积、光固化还是粘结剂喷射成型,都需要首先将打印生坯中的聚合物去除(脱脂),然后烧结陶瓷颗粒。而近来,聚合物硅氧烷基树脂的发展使陶瓷3D打印带来了新的发展契机,基于该树脂基体打印的陶瓷生坯,可在高温(700至1100℃)热解循环后直接转化为致密零件,省去了漫长的脱脂和烧结步骤。而研究者所需要考虑的关键因素在于,陶瓷的低固有韧性会在其加工过程中引入缺陷(如气孔、未熔合、层间结合和表面粗糙度),这些缺陷可能会在结构上损害最终的陶瓷组件。

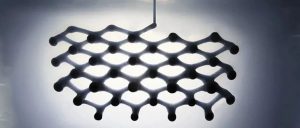

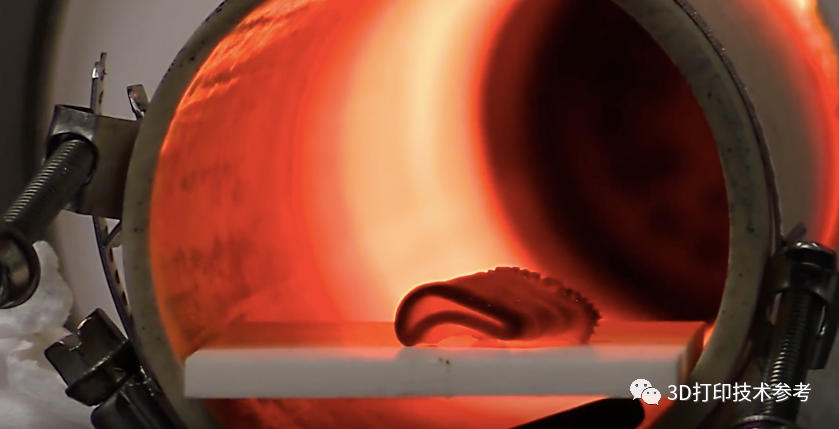

3D打印的陶瓷发动机零件进入窑炉

3D打印的陶瓷发动机零件进入窑炉

HRL实验室3D打印的陶瓷复杂形状同时具备极高性能

HRL实验室3D打印的陶瓷复杂形状同时具备极高性能

美国休斯实验室(HRL Labs)在2016年就用3D打印工艺开发了可承受超过1700°C高温、强度是类似材料十倍的新型陶瓷,相关研究被发表于《Science》杂志。自此之后,HRL的团队一直致力于这项技术研究,并于近日在美国陶瓷学会杂志《Journal of the American ceramic society》以封面文章的形式发表最新研究成果,其在自由成形高韧性陶瓷方面获得了材料和工艺上的突破,能够解决陶瓷制造过程中缺陷的产生。

一种新配方,使3D打印可成型的陶瓷厚度和韧性分别提升3倍

HRL研究的挑战在于将增韧解决方案与3D打印过程结合在一起。为了解决陶瓷材料的固有脆性,HRL实验室的团队开发了一种新型的纤维增强陶瓷基复合材料。通过将光引发剂和碳氧化硅(SiOC)材料的混合物引入硅氧烷基树脂,配制了新的陶瓷前驱体。经过热解极端加热过程,3D打印的陶瓷增强前驱体材料可直接转化为碳硅氧化物(SiOC)陶瓷。

研究人员利用Prodways ProMaker L5000工业打印机制造了一系列1.25×2.5×15mm的样品,来进行评估和优化配方。经过大量的表征测试,该团队发现陶瓷颗粒具有非常好的分散性,但打印部件的拉伸强度却不同寻常。

Prodways ProMaker L5000基于DLP工艺

Prodways ProMaker L5000基于DLP工艺

研究发现,较厚的样品比较薄的样品更容易开裂,聚合物在热解过程中会伴有挥发性物质释放,而挥发物必须通过基体扩散才能从自由表面逸出。因此温度分布、样品几何形状和基体扩散系数是防止基体内孔隙形成的重要因素。HRL团队随后确定了可以达到增强水平的“最佳点”。添加过多的增强元素将超过其“填充极限”,零件强度会降低;而添加量不足,则可能使陶瓷开裂。

与此同时,研究团队指出增强体的加入有两个主要作用:随着颗粒浓度的增加,可成型的陶瓷最大壁厚增加了3倍,而且打印的陶瓷韧性也提高了3倍以上,弯曲强度在225-325MPa之间。由于具有与传统加工陶瓷相当的韧性、强度和强度变化性,因此所提出的增材制造方法可自由制造高性能陶瓷定制组件。

通过持续测试,HRL找到了最佳配方

通过持续测试,HRL找到了最佳配方

陶瓷3D打印工艺创新

除了那些被大家熟知的陶瓷3D打印工艺之外,一些新的成型方法也在不断涌现。

2020年9月,弗劳恩霍夫陶瓷技术与系统研究所宣布其科研团队开发了一种多材料喷射系统(MMJ),可同时打印金属、陶瓷等多种材料,创建具有组合属性或功能的产品。

荷兰3D打印机制造商Admatec也推出了一种模块化的新型DLP陶瓷3D打印机,该系统的设计满足了熔模铸造行业中生产大型氧化铝零件和二氧化硅核壳结构的需求。

Admatec金属陶瓷一体打印机

Admatec金属陶瓷一体打印机

2019年,Exone推出X1 160PRO,凭借800x500x400mm的成型尺寸,它成为迄今为止最大的金属粘结剂喷射成型3D打印机。然而值得关注的是,该打印机具有开放式的材料系统,还能够成型多种陶瓷和陶瓷金属复合材料。

在其他工艺方面,基于纳米陶瓷颗粒直接喷射成型的Xjet似乎一直没有迎来竞争对手。通过将分散有纳米陶瓷颗粒的液体喷射在构建平台上,高温使其蒸发,仅留下陶瓷材料薄层,该技术能够生产出具有最佳细节和最高质量的陶瓷增材制造零件。

XJET陶瓷3D打印零件

XJET陶瓷3D打印零件

与金属和聚合物相比,许多陶瓷的极高熔点对增材制造提出了挑战。由于陶瓷不易铸造或机加工,因此3D打印可实现几何灵活性的巨大飞跃。HRL所开发的陶瓷前树脂体系可以使用目前商业化的立体光刻3D打印机进行成型,且零件在热解过程中具有均匀收缩率,最终陶瓷零件内部几乎没有孔隙。这为创建具有复杂形状的高性能陶瓷部件创造了可能。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

3.2019年3D打印材料市场的演变:趋势和机遇(陶瓷金属篇)