人形机器人十年发展史:3D打印赋予Atlas跳跃和翻腾所需的最佳强度/重量比

至2020年,波士顿动力的Atlas人形机器人已经经过了11年的发展史,如今,该公司的所有机器人已经可以集体出道。这些世界上最先进的机器人集成了世界上最先进的技术,可以实现高度多样化和灵活的运动。在所有先进技术中,3D打印为Atlas的零件赋予了跳跃和翻腾所需的最佳强度/重量比。

2012年,美国国防高级研究计划启动了一项机器人挑战赛,旨在推动救灾机器人技术在当前的基础上向前迈进一大步。这项计划极大推动了美国机器人水平的发展。Atlas和SpotMini也在这项计划的帮助下,经过多次迭代,从开始的蹒跚学步,到如今健步如飞,甚至貌似还学会了中国功夫和跳舞,可谓让人目瞪口呆,电影里的画面似乎要成真。

SpotMini机械狗多年来实现飞速进化,从无手臂到安装单支机械喙,再到安装双仿生手臂,使这个25公斤的机器人可承载14公斤的有效载荷,且能够更加灵活的执行更加复杂的操作。

最新型号的Atlas高约1.5米,重80公斤,完全动力自主(在30-60分钟之间运行,取决于活动),并拥有28个自由度,强度、密度也已提升到与人类相近的程度。

然而,无论Atlas还是SpotMini,这些复杂功能和灵活性的实现,离不开3D打印技术的使用。尤其是Atlas,3D打印赋予了它跳跃和翻腾所需的强度/重量比。接下来,让我们再来学习3D打印如何帮助这些世界上最先进的机器人减重、提高空间利用率并提升效率。

Atlas的高级控制系统可实现高度多样化和灵活的移动

Atlas的高级控制系统可实现高度多样化和灵活的移动

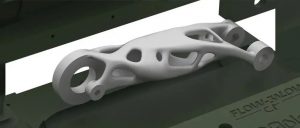

1. 3D打印定制非标部件

当机器人的体积越来越小,小到人类规格的时候,市面上便很难找到适用于它的高性能伺服阀。研究团队自行开发,采用3D打印制作了比航天使用的更小巧、更轻质的伺服阀,新的伺服阀拥有多种模式,阀门响应时间短,旁路泄露极低。这也是3D打印参与Atlas非标部件制造的典型案例。

借助3D打印制造的伺服阀

借助3D打印制造的伺服阀

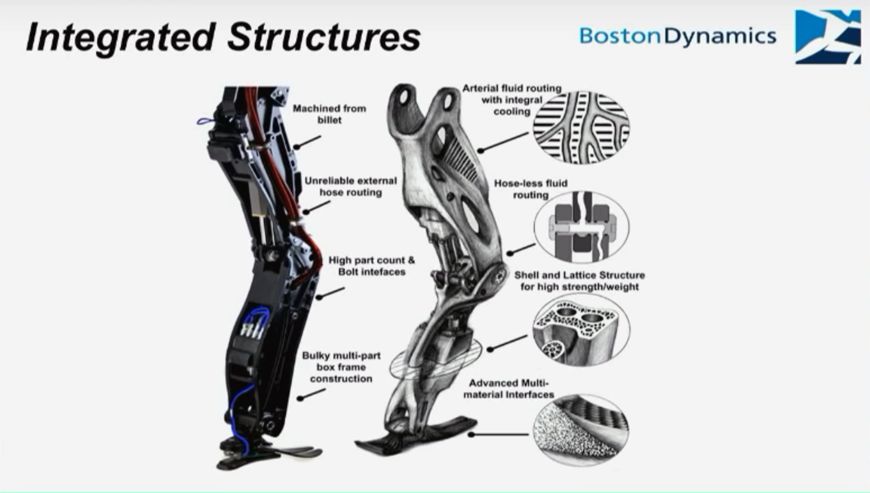

2. 3D打印优化结构设计,减轻机器人肢体惯性

无论对于人还是足式机器人,两足行走都是自然界非常高效的运动方式。不论加速还是减速,机器人系统的大部分动力都消耗在腿部的摆动上,由于其本身重量较高,肢体惯性便成为步行机器人的大问题。为解决这一问题,研究团队对Atlas的腿部进行了优化设计,使其更轻、更紧凑、更加集成。

从结构图可以看出,Atlas腿部采用了仿生设计,具有高强度/重量比的晶格以及类似人类骨骼的多孔结构,既保证强度又减轻质量,这种结构也只有3D打印能够制造。

腿部结构细节,集成多种部件

腿部结构细节,集成多种部件

然而找寻到这种结构却并非易事,研究人员还需要将歧管、液压管路以及执行器都集成进腿部结构里面,这么多部件的集成也为结构设计带来困难。其封闭处理步骤之多,甚至足以抵消增材制造 (对比传统机械制造) 的部分优势。最终,3D打印技术使有限的空间得到更加高效的利用,Atlas的肢体惯性得到了有效降低。

波士顿动力为Atlas3D打印的液压歧管

波士顿动力为Atlas3D打印的液压歧管

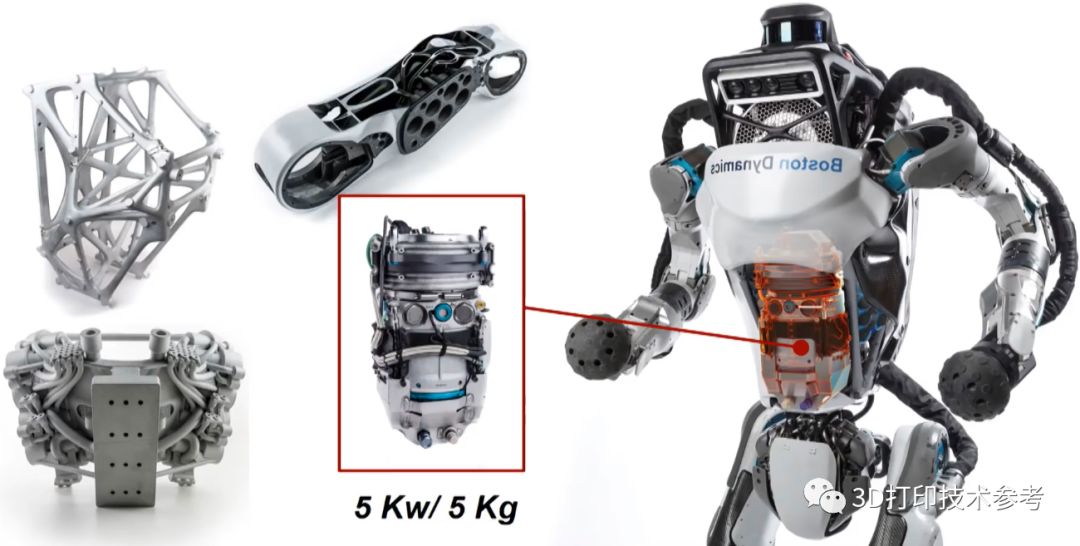

3. 3D打印液压动力单元(HPU)实现更高效率

液压动力单元其中一个很重要的优势就是具有极高的功率重量比—极小规格尺寸的单元可以传递很高的功率。采用3D打印来制造液压动力单元,可以制造紧凑、轻量型阀块,极大减轻重量并提高空间利用率。

3D打印参与Atlas液压动力单元制造

3D打印参与Atlas液压动力单元制造

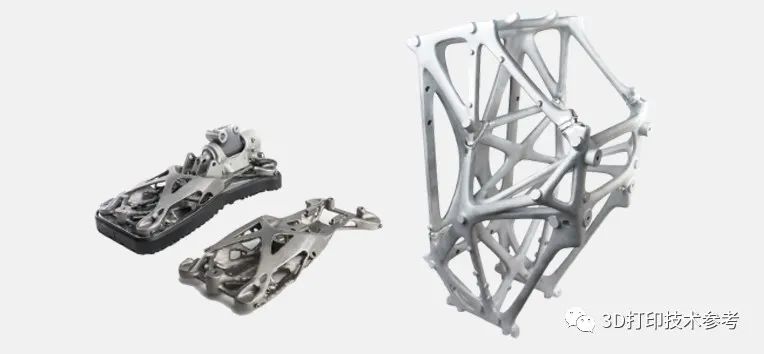

Atlas使用3D打印零件来赋予其跳跃和翻腾所需的强度/重量比

Atlas使用3D打印零件来赋予其跳跃和翻腾所需的强度/重量比

波士顿动力将3D打印应用于制造Atlas机器人的液压动力单元(HPU),并具有相当的可扩展性。HPU位于机器人的中心位置,3D打印用于制造收集电力并输出液压动力所涉及的稳态控制器、传感器、过滤器、排污阀等部件,有效利用了原本剩余的空间。

Atlas使用的3D打印轻量化零件

Atlas使用的3D打印轻量化零件

另外,Atlas的歧管有18个阀门,实现机器人上半身功能,通过结构有机设计和3D打印减轻了压力下降的问题,并淘汰了大量过剩的组件。最终,整个结构的重量仅为5千克,功率达到5千瓦。设计人员介绍,如果没有先进的设计技术和3D打印,这不可能实现。

Atlas腿部采用的仿生设计提供了最佳的强度/重量比

Atlas腿部采用的仿生设计提供了最佳的强度/重量比

END

从3D打印助力Atlas和SpotMini机器人制造来看,3D打印不仅仅是用来制造,设计也不仅仅是设计,两者的有机结合再加上深入应用,将发挥重要作用。可以想象,这两个机器人如果在月球或者火星表面行走,这不就是我们一直说的外星人吗?

欢迎转发

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

3.3D打印 | 一体式构建人工智能(AI)驱动设计的火箭发动机新型结构