最大尺寸达0.6×0.6×0.6m,看3D打印如何深入影响我国民营火箭深蓝航天的制造流程

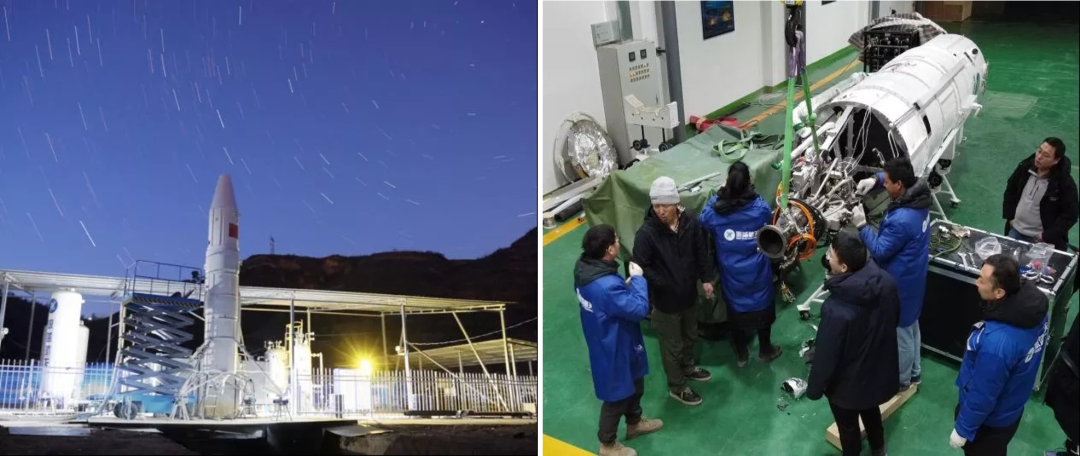

2021年7月,深蓝航天“星云-M”1号试验火箭在陕西铜川深蓝航天试验基地完成了“星云-M”1号试验火箭首次垂直起飞和垂直降落(VTVL)的自由飞行试验(又称“蚱蜢跳”),首飞试验任务圆满成功。

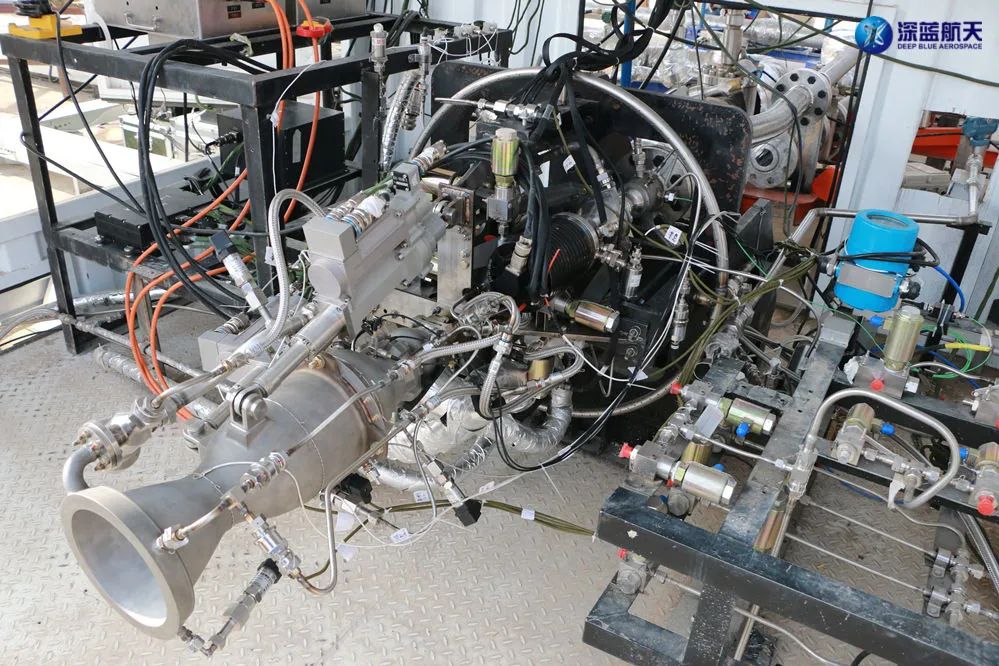

执行本次飞行的“星云-M”1号试验箭配套了由深蓝航天自主研制的“雷霆-5”型液体火箭发动机(下文简称:LT-5),是国内首型使用3D打印技术制造的针栓式电动泵液氧煤油发动机。

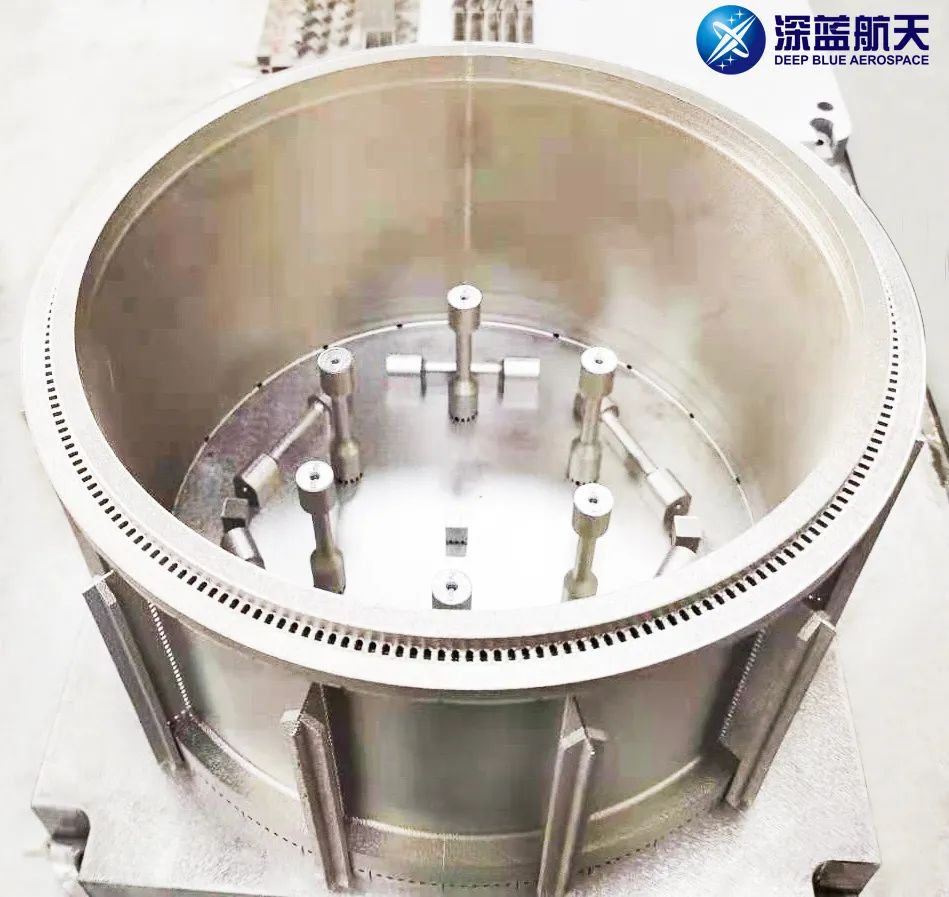

“雷霆-5”型液体火箭发动机真空推力最大为50kN,发动机能够实现50%-110%推力区间调节;同时,LT-5采用了电动泵调节推进剂流量,针栓式喷注器可自动维持不同工况下的稳定燃烧,将此两项技术结合在一台发动机上在国际上也是颠覆式创新。

3D打印技术革新

LT-5发动机大量选用3D打印技术,利用先进的打印设备最大限度发挥镍基高温合金粉末材料的高强度、延展性、抗断裂性和低可变性等优质特性,成功突破传统火箭发动机制造模式的低生产效率、复杂工艺路线、周期长的瓶颈。

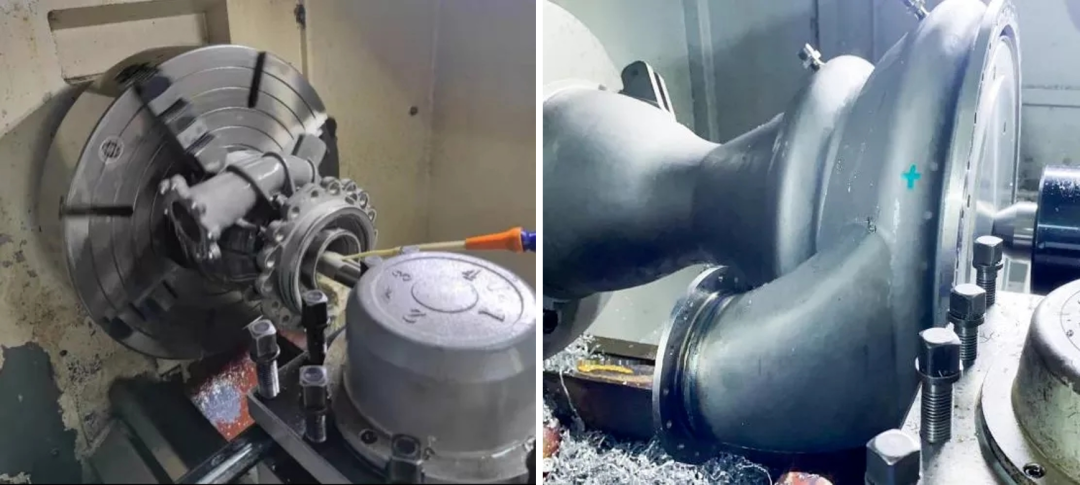

其中收扩段、喷注器壳体,氧入口等关键部件通过在打印过程中严格控制工艺,保证零件外形尺寸、内流道精度及降低粗糙度;且3D打印毛坯件仅需后期少量机械加工就可以满足装配精度要求和使用要求,零部件加工周期大幅缩减的同时,大大缩短了产品重复制造周期和迭代速度,摒弃了传统火箭发动机制造的重资产模式,产品供应链更短、更高效、更易协同,总成本更低。

供应链深度合作

深蓝航天另辟蹊径,多方位与国内一流打印服务商开展合作,促使深蓝航天产品技术研制能力的快速提升和工程化应用齐头并进。

目前正在研制中的新型发动机同样选择了经过验证的3D打印技术和后处理工艺,新交付的发动机结构部件最大尺寸达到0.6×0.6×0.6m。通过一系列的研制测试,自主掌握了3D打印粉末选型、增材制造形性控制、增材流道结构表面高质量磨料流光整等多项关键技术,具备了产品多行面、多腔道、再生冷却通道等复杂精密构件的增材制造研制能力。

LT-5发动机已先后参加多次地面点火试车、全箭静态点火测试,同一台发动机的累计工作次数超过10次、累计工作时间超过500s,每次均为大范围变工况工作状态。

本次飞行演示着陆后经综合测试,发动机状态良好,各项技术指标正常,满足再次复飞的要求,有力地证明了发动机产品初步达到可重复使用的预期设计目标,为工程化可重复使用发动机产品积累了宝贵的研制经验和实际使用数据。

3D打印技术在深蓝航天火箭发动机研制应用上获得的成功,使深蓝研发人员更敢想,更乐于新结构的尝试,让“设计-制造-测试”实现的更精益、更高效;3D打印技术已成为深蓝航天逐梦太空,实现低成本、可回收复用新一代智慧火箭的重要工具。

扩展阅读:

在当下竞争激烈的国际航天发射市场,美国的SpaceX、Blue Origin等商业航天公司已经在增材制造领域取得了突破性进展。Blue Origin贝索斯的蓝色起源首次载人太空之旅乘坐的新谢泼德太空船上就有超过400个增材制造的零件;而其新一代液氧甲烷火箭发动机BE-4,更是有很多关键部件采用3D打印制造,如发动机增压泵(OBP)外壳采用铝合金打印,液压涡轮,涡轮喷嘴和转子采用镍基合金打印。

在2017年,普惠·洛克达因公司利用增材制造工艺生产的铜合金全尺寸推力室通过了热试车考核,后续将用该推力室取代当前的RL-10C发动机不锈钢管束式推力室,获得更优的冷却性能,同时提高发动机可靠性。

3D打印技术应用在液体火箭发动机上有很多显著的优势,深蓝研发人员将不断总结经验,借鉴行业内已知成果的同时,继续在结构件轻量化设计、铜材&镍基高温合金异种材料组合增材制造、电弧增材制造等关键技术上深耕、创新。

延伸阅读:

1.国内首次由3D打印制造的火箭发动机完成真实飞行工况考核,低空垂直回收飞行试验圆满成功

2.航天六院7103厂发布超3吨粉末需求,突破航天液体动力领域3D打印全流程技术

3.航天六院7103厂采用3D打印让中国载人火箭发动机更加可靠

4.考虑工艺约束的3D打印自支撑晶格用于中国新型超轻航天器结构