“中国擎天巨臂”——空间站机械臂为在轨增材制造创建无限可能

2021年8月20日,中国空间站航天员在机械臂的辅助下第二次成功实现太空出舱和相关工作。而在此前的7月4日,航天员乘组首次出舱检验了航天员与机械臂协同工作的能力,为第二次出舱活动的顺利实施奠定了重要基础。

这两次的出舱作业将“机械臂”这一神器带入了大众视野,引起了广泛关注。2020年9月,面向空间超大型天线结构的在轨增材制造技术与超大型空间光学装置在轨组装和维护技术被纳入该年度宇航领域十大科学问题和技术难题。这两项技术的实现,都难以离开机械臂的辅助。

2021年8月26日,中国航天科技集团详细介绍了空间站机械臂,并将其称为——中国擎天巨臂,它是目前我国智能程度最高、技术难度最大、系统最复杂的空间智能制造系统。中国载人航天工程总设计师周建平介绍,机械臂的作用在于空间站组装建造、维护维修、辅助航天员出舱活动等任务,“是中国空间站在轨建造能力水平的重要标志”。本期,3D打印技术参考介绍机械臂在空间在轨增材制造技术中的应用。

空间在轨增材制造的需求

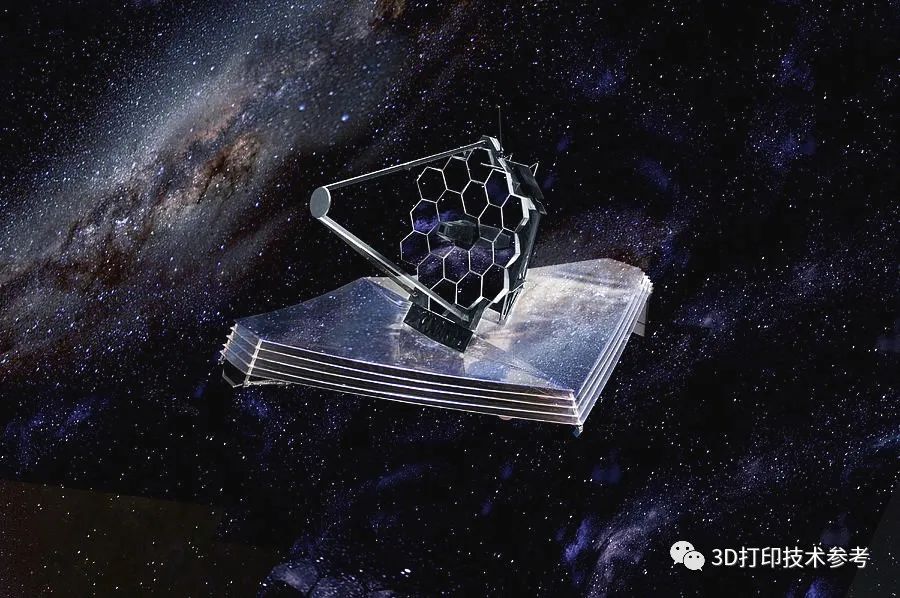

随着我国在轨任务需求的增长和规模的扩大,在可以预见的未来将会有更多且更大的空间系统在轨运行,如大口径空间望远镜、超大型通信卫星天线、超大型太空发电站等。

在大型构件的在轨组装方面,受火箭推力、整流罩包络及机构复杂度的影响,未来深空探测、天文观测、战略侦察等工程所需的大面积、大跨度空间结构一次性实现在轨布署有较大的难度。空间在轨增材制造、在轨组装可将单次/多次发射入轨的结构模块、功能模块等基本单元依序组装成期望的大型空间系统。

詹姆斯·韦伯太空望远镜的直径为6.5米,目前我国运载能力最大的火箭长征五号内部直径为4.5米

詹姆斯·韦伯太空望远镜的直径为6.5米,目前我国运载能力最大的火箭长征五号内部直径为4.5米

詹姆斯韦伯望远镜

詹姆斯韦伯望远镜另一方面,航天器的质量往往非常大,但实际上在空间微重力环境下并不一定需要结构非常强,航天器的结构做的很重、很大,是因为要经受住航天发射过程中的巨大冲击。如果能够实现空间在轨制造,也将大大减轻航天发射的成本。

空间在轨增材制造属于在轨制造的一种重要形式,它将有效解决未来空间超大型天线系统建设的难题,为超大型空间结构的在轨建设和维护提供有效手段,对推动我国天文观测、空间太阳能发电等领域技术发展与应用具有重要作用。

太空发电站效果图

太空发电站效果图

目前在轨制造主要通过真空增材制造设备或机器人实现。通过在“国际空间站”上的增材制造设备制造零部件,区别于地面的核心在于保证微重力、真空条件下制造零部件的力学性能;通过机器人在轨制造,即采用具有增材制造功能的多臂机器人,利用碳纤维等材料建造桁架子结构,并将这些子结构组装成为大型系统。

空间机器人通过在轨增材制造实现大型航天器构建

空间机器人通过在轨增材制造实现大型航天器构建

利用多臂机器人进行在轨制造则可以追溯到1993年,德国通过地面操作太空机器人完成预定任务,随后日本、加拿大、美国、俄罗斯、中国也进行了相关研究与探索。机器人的主要形式经历了从单机械臂到双机械臂到目前多机械臂的发展,任务形式也从在轨捕获、在轨维修,发展到在轨组装,也即机器人在轨增材制造。

中国非常重视空间机器人系统的研制,在载人航天空间站规划了大型、中型两套空间机械臂系统,也利用载人飞行器开展了空间机器人相关技术的在轨验证。

中国载人航天空间站在建造阶段配备核心舱 、 实验舱机械臂两套机器人系统。核心舱机械臂是空间站组装、建造以及航天员舱外操作的重要装备。从2006年开始,五院总体设计部就召集精锐专家、骨干力量组成空间站机械臂的技术攻关工作团队,先后花费6年时间开展近百余项工程摸底与关键技术验证工作,并在2015年、2017年顺利完成力学试验以及EMC试验,最终于2021年4月随着天和核心舱一起进入太空预定轨道。

空间站核心舱机械臂是目前同类航天产品中复杂度最高、规模最大、控制精度最高的空间智能机械系统,其展开长度为10.2米,最多能承载25吨的重量,是空间站型号任务中融合了机、电、热、控制、光学等多个专业的“大力士”。

同时,它模仿了人类手臂的七自由度,其中肩部设置了3个关节、肘部1个关节、腕部3个关节,一共7个关节。每一个关节对应一个自由度,就如同人的手臂一般,具有七自由度的活动能力。通过各个关节的旋转,机械臂能够实现自身前后左右任意角度与位置的抓取和操作,真实地模拟人类手臂的灵活运动,为航天员顺利开展出舱任务提供了强有力的保证。

机械臂多级联组合

机械臂多级联组合

空间站核心舱机械臂还是我国首个能长期在太空轨道运行的机械臂。作为我国首个实现工程研制的大型空间机械臂产品,机械臂还具备“爬行”功能。“肩3+肘1+腕3”的关节配置方案中,肩部和腕部关节配置相同,意味着机械臂两端活动功能相同。同时肩部与腕部各安装了一个末端执行器,作为机器臂的“触手”,末端执行器可以对接舱体表面安装的目标适配器,机械臂通过它们的对接与分离,同时配合各关节的联合运动,就能实现在舱体上的爬行转移。

2015年7月,NASA启动“大型结构系统太空装配”项目,旨在实现大型模块化结构系统在太空中的自动装配、服务保障、翻新、重构以及再利用。

NASA授予太空制造公司(Made in Space)价值2000万美元、为期两年的“建筑师”项目合同,研发装有机械臂的3D打印机,并将其安装在国际空间站外部分离舱。这种太空制造与装配设施将使NASA和私营公司仅需将增材制造所需的原材料和某些高价值部件(如传感器、电子元器件和电池)发送至太空,便可以在太空中用机械臂将这些零部件与增材制造的零部件装配起来。“建筑师”项目官方名称为“多功能太空机器人精确制造与装配系统”,是NASA“临界点”计划选取的3个在轨机器人制造与组装航天器和结构相关项目之一。

Made in Space空间机器人演示在轨增材制造

Made in Space空间机器人演示在轨增材制造

空间在轨增材制造地面试验

空间在轨增材制造地面试验

美国Tethers Unlimited公司研究的在轨制造系统——“蜘蛛制造”,将利用蜘蛛状机器人在轨进行大型空间结构如天线、电池板、桁架和其他多功能结构的制造与组装。只需要将原材料送入轨道,即可由机器人利用增材制造技术在轨制造,并将制造的零部件装配成大型系统。“蜘蛛制造”已完成机器人样机制造,进行了地面演示,验证了“蜘蛛制造”概念关键工艺的基本可行性。该公司从2016年开始制造第二代机器人原型。

END

配备机械臂的空间机器人是实现空间操控自动化和智能化的重要手段之一。在当前在轨应用及验证的基础上,未来空间机器人的应用方向将从空间目标的抓捕与移除、高价值目标的在轨服务与维修发展到空间大型构件的在轨组装等任务,空间机器人也将成为空间在轨增材制造的关键。

欢迎转发

延伸阅读:

1.专访中科院太空制造技术团队:介绍太空立体光刻3D打印的意义

2.新一代载人飞船实验船,实现60余件金属3D打印产品在轨应用

3.几种主流陶瓷3D打印工艺的关键特点及航空航天应用面临的挑战

4.考虑工艺约束的3D打印自支撑晶格用于中国新型超轻航天器结构