电弧增材制造获评中国航天科技集团2022年度十大技术突破

4月17日,中国航天科技集团集团公司召开2023年度研发工作会,公布了2022年度十大技术突破项目评选结果,首都航天机械有限公司电弧增材制造技术入选,这也是该公司首次荣获集团十大技术突破项目。3D打印技术参考注意到,电弧增材制造技术正在被国内外航天领域加速使用。

8年前,首都航天机械有限公司(以下简称公司)从零起步,开始电弧增材制造技术研究。在时任一院副院长兼总工艺师王国庆的带领下,公司确定了“航天高强铝合金”这一主攻方向。团队戮力同心,使这项技术在公司生根发芽、迅猛发展。一项项专利,一件件设备,一次次成功的工程应用,公司逐步打响了航天增材制造“金名片”。

电弧增材制造技术具有成形效率高、设备成本低、柔性制造等优点。近年来,航天任务呈高强密度态势,团队充分发挥电弧增材快速响应的优势,为型号生产开辟了一条“快车道”。

2018年12月初,长征十一号火箭遥五配重支架的生产任务到公司,产品生产周期紧张,采用传统的铸造、锻造制造方式难以满足快速低成本的交付需求。就在此时,电弧增材技术作为一种型号产品生产的新方法进入了设计及工艺部门的视野。团队与设计人员快速对接,明确工艺控制要点,制定工艺方案。从模型处理、路径轨迹规划、生产准备到产品完成成形,仅耗时2天。2018年12月22日,该产品通过飞行考核,这是电弧增材制造产品首次在国内航天领域得到应用。

出流底盖是载人登月火箭的关键复杂产品。以往,该产品采用旋压成形,需要新制工装,研制周期长达半年,耗费60万元成本。团队应用了独立研制的“机器人+变形机”为核心的高效电弧增材制造系统,在成形过程中在线测量调整,仅用1个月就完成了复杂结构的研制,减少40万元的成本。

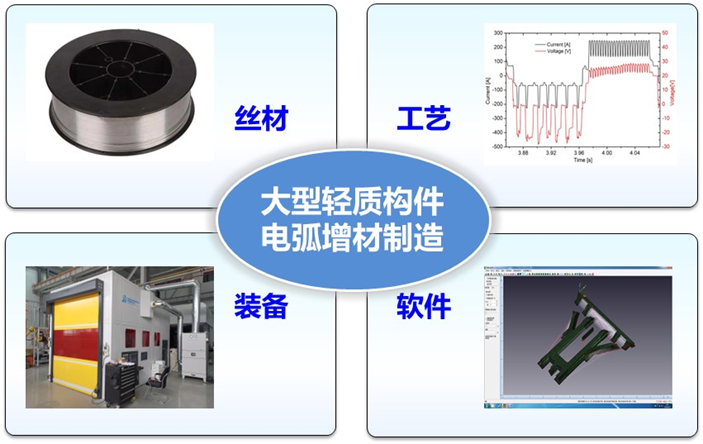

在重点型号领域的应用上,电弧增材技术也成绩斐然。重点型号的很多大型铝合金舱段都是内加筋结构。该结构是曲面,非规则分布、异常复杂。当时,国内主流的增材制造路径规划软件只能实现平面结构的成形。公司电弧增材团队与外单位合作,成功开发出基于曲面结构特征的径规划软件,解决了内加筋结构电弧增材制造难题。

某型号多功能舱呈细长型,中间的隔板结构十分复杂。上一个制造公司采用铸造的传统方法,通过7次技术迭代,耗时1年才完成生产。公司根据产品特性,改造电弧增材设备平台,设计成形路径,仅用2个月就完成功能舱生产,一次性通过气密液压试验,用优异成绩证明了技术实力。

电弧增材卫星支架

电弧增材卫星支架

截至目前,公司已有11件电弧增材产品通过飞行考核,成功率达100%,支撑构建了我国航天型号快速响应发射能力。

2019年,公司开始部署增材制造领域全方位的能力提升,推动组织机构的调整。新成立增材制造分公司迈开市场化步伐,大力开展装备输出、技术输出,不断释放活力。

首都航天机械有限公司廊坊增材制造分公司

首都航天机械有限公司廊坊增材制造分公司

2020年8月,南昌航空大学来公司开展调研。调研组被公司先进的增材制造设备和产品吸引,在肯定公司技术实力的同时,提出了采购电弧熔丝增材制造装备的需求。在此之前,公司乃至整个航天系统都没有此类装备输出的先例。团队积极主动与客户沟通,制定了完善的技术方案。无论是整机设计,还是硬件集成和软件开发,都是根据需求量身订制,凭借过硬技术赢得了客户的信任,成功中标,实现了公司增材制造装备输出零的突破。

今年是增材制造分公司成立的第3年,团队瞄准非标装备研发方向,继续深入挖掘潜在客户,向更广阔的市场主动“进军”。“目前,我们的电弧增材装备已经在国内打开了市场,有了一定的知名度。”团队带头人王福德总工艺研究师骄傲地说道。

团队输出的产品有4种。柔性可扩展熔化极设备是主推的“明星产品”,它适用于大部分金属材料,有可拆卸的柔性平台,能加工1.2到2.4米的产品,具备在线监测、除尘等多种功能;非熔化极电弧增材设备则是易氧化材料加工的“主战场”;双路沉积设备适用于大尺寸复杂产品生产,成形幅面达到4米乘2米,是“进阶版”用户的首选;增减材复合制造设备将电弧增材、热处理、产品检测等多个工序集成,实现了整条生产线输出,大大提高了经济效益。2023年,公司还将完成4套电弧增材制造装备的商业竞标,未来产业化推广前景广阔。

熔化极电弧熔丝增材装备(左)、非熔化极电弧熔丝增材装备(右)

熔化极电弧熔丝增材装备(左)、非熔化极电弧熔丝增材装备(右)

未来,公司将继续面向工程一线,开展电弧增材技术研发,不断完善“材料-工艺-装备-标准”技术体系,努力为航天高质量发展做出更大的贡献。

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.视频:ORNL使用3组机器人,电弧3D打印大尺寸金属零件