Nature 子刊:新方法极大提高金属3D打印过程的稳定性和材料性能

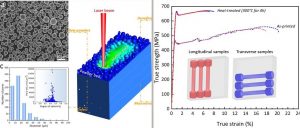

在LPBF金属3D打印工艺中,激光与粉末相互作用过程中的工艺不稳定性导致了各种缺陷的产生,特别是大飞溅物的随机形成使得缺陷不可预测,进而成为质量控制的一大挑战,因为它可能导致严重的打印故障(如卡刀、粉末床均匀性、表面凹坑、球化、熔道变形等)和零件缺陷(如未熔合孔隙、夹杂等)。由不可预测的缺陷引起的零件质量不一致是LPBF工艺在各个行业广泛采用的最突出问题,特别是对于关键应用场景。

飞溅产生的原因

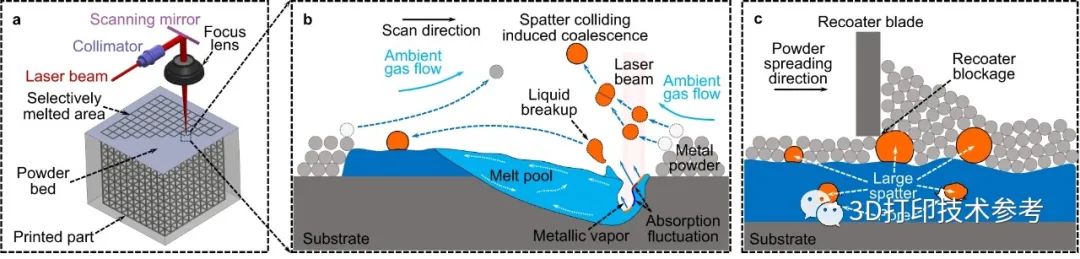

当高能激光束撞击粉末床时,局部激光加热导致表面沸腾,形成强烈的蒸汽射流。蒸汽射流产生的反冲压力将熔体表面向下推从而形成蒸汽凹陷(也称为凹陷区或小孔);蒸气射流的高速向上蒸气流将粉末和液滴喷射出去,形成飞溅物,并诱导周围气体流向激光束,从而引起粉末夹带。

由于激光吸收率对入射角的强烈依赖性,不均匀的能量吸收导致不均匀的汽化,从而使熔池表面(液-气界面)上的反冲压力不均匀。不均匀的反冲压力引起液气界面的波动,进而引起激光能量吸收和蒸气压的波动。相互支撑的能量吸收波动和液体表面波动导致强烈的激光粉末床相互作用不稳定性,例如熔池/蒸汽抑制波动和气流驱动的飞溅碰撞。蒸汽下降波动导致熔池中的液体破裂和气体驱动的飞溅碰撞可导致形成大飞溅(此处定义为尺寸大于100 µm为飞溅物)。

激光打印产生大量烟尘及全新优化的风场舱室设计和多孔风墙专利技术(来自:slm solutions)

通过优化工艺参数可以改变飞溅的数量,但不能消除大飞溅,因为该方法不能改变激光与粉末床的局部相互作用的内在性质,消除大飞溅物的随机形成仍然是一个挑战。

使用纳米粒子消除大飞溅

来自威斯康星大学麦迪逊分校的研究人员报告了一种通过使用纳米粒子来控制激光-粉末床相互作用的不稳定性从而消除大飞溅物的方法。大飞溅颗粒的消除将使3D打印零件具有良好的一致性和更高的性能。研究人员揭示了两种机制协同工作以消除所有类型的大飞溅:(1)纳米粒子对熔池波动的控制消除了液体破裂引起的大飞溅;(2) 纳米粒子对液滴聚结的控制消除了液滴碰撞引起的大飞溅。同时得出结论,纳米粒子能够同时稳定熔池波动和防止液滴聚结,为减少金属增材制造中的缺陷提供了一种潜在方法。

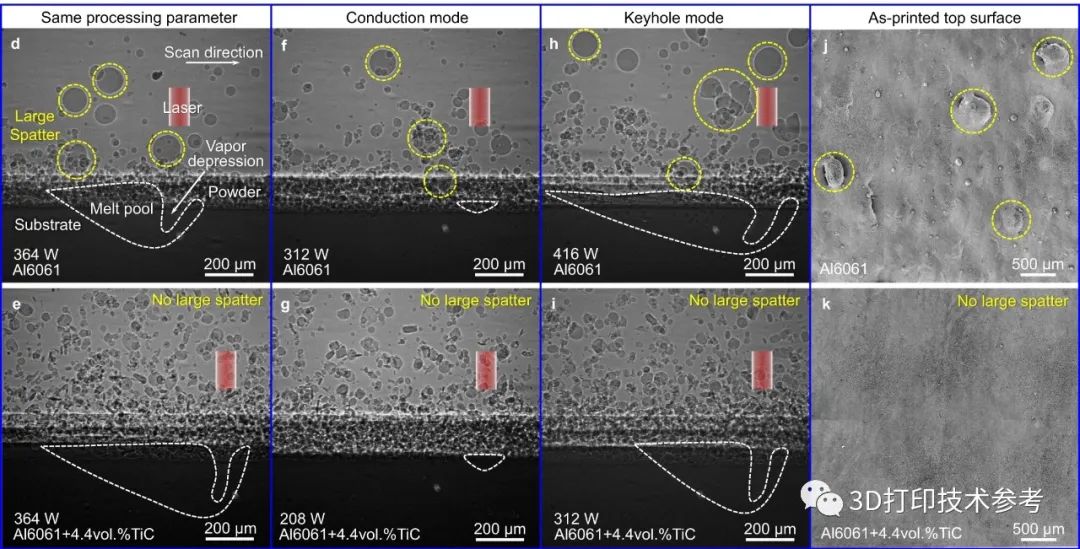

研究人员使用6061铝合金通过添加4.4vol.%的TiC纳米粒子进行了对比实验,并采用原位高速X射线成形分析了粉末床激光熔化过程。

研究发现,在不添加纳米粒子的情况下,成形过程中出现了很多大于100μm层厚的大飞溅颗粒;与此形成鲜明对比的是,当粉末中掺入TiC纳米粉时则没有观察到大的飞溅。研究人员发现,纳米粒子的引入增加了蒸气凹陷深度,这主要是由于纳米粒子的吸收率增强引起的。但为了确认大飞溅消除不是由蒸汽凹陷深度的变化引起的,并且不仅限于某个工艺参数,随之在宽范围的工艺参数下进行了原位X射线成像实验,在所研究的所有处理条件下都观察到纳米颗粒能够消除大飞溅物。

消除飞溅的机制

为了揭示纳米颗粒能够消除大飞溅物的机制,研究人员进行了深入的原位高速X射线成像研究,并发现了两种协同作用以防止大飞溅形成的机制。

第一个机制是纳米粒子稳定了蒸汽抑制波动,从而消除了熔池中的液体破裂。正如预期的那样,在无纳米粒子添加的Al6061中,观察到液体从蒸汽凹陷边缘周围的熔池中分解形成飞溅物。模拟研究表明,液体破裂是由流体动力引起的惯性压力克服表面张力引起的毛细压力引起的,这类似于水的飞溅。然而,在Al6061+4.4vol.%TiC中,没有观察到液体破裂(甚至没有液体突出)。

在无纳米粒子添加的Al6061中,观察到液体从蒸汽凹陷边缘周围的熔池中分解形成飞溅物

对蒸汽沉降深度和宽度波动的分析表明,没有液体破裂可归因于蒸汽沉降波动的稳定。假设蒸汽抑制波动的稳定源于纳米粒子诱导的粘度增加,产生粘性应力以平衡反冲压力所需的液体表面变形更少,从而导致更少的蒸汽压波动。随着蒸汽压波动的减少,液体动量突然增加的驱动力得到缓解。如果没有足够的液体动量,惯性压力无法克服表面张力引起的毛细管压力,从而导致飞溅。

第二个机制是纳米粒子在碰撞过程中阻止了液体飞溅物的聚结,从而消除了碰撞引起的大飞溅物。由于激光-粉末床相互作用区域周围的气流密集且混乱,因此在LPBF过程中,粉末碰撞经常发生。当Al6061中的两个液体飞溅物碰撞时,两个飞溅物合并形成一个大飞溅物。碰撞引起的团聚是大飞溅物形成的主要机制,通过优化工艺条件或调整合金成分很难克服。然而,当加入TiC纳米粒子后,液体飞溅物可以在碰撞后立即分离。两个碰撞的飞溅保持了它们的初始大小。碰撞的唯一后果是它们的移动方向和速度发生了变化。

当Al6061中的两个液体飞溅物碰撞时,两个飞溅物合并形成一个大飞溅物

当加入TiC纳米粒子后,液体飞溅物可以在碰撞后立即分离

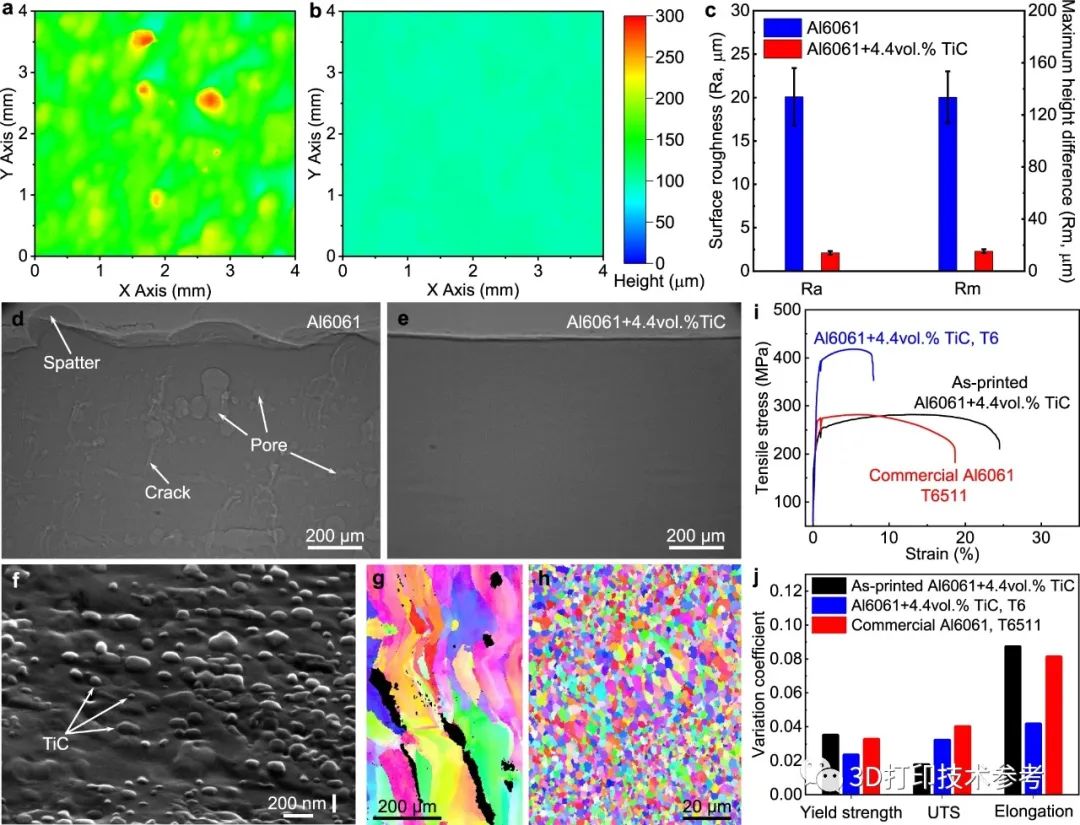

对防止聚结的机制研究发现,TiC纳米颗粒覆盖了原料粉末的表面,当粉末熔化时,液滴表面的纳米颗粒在它们碰撞时会产生毛细压力屏障,防止液滴聚结。在激光相互作用区,粉末可以被加热到非常高的温度,这种高温可以消除熔池区域中的毛细压力屏障,从而允许纳米颗粒包裹的粉末进入熔池。

纳米粒子的引入消除了缺陷并提高了材料性能

大飞溅物的消除使零件中的缺陷显著减少。表面轮廓测量表明,表面粗糙度 (Ra) 从20±3 µm减少到2.1±0.2 µm,降低90%;分辨率为2 µm的X射线成像检查表明,加入TiC的样品中未检测到孔隙,但未加纳米粒子的样品观察到了很多孔;此外,分散在Al6061基体中的纳米粒子,还将样品的晶粒细化了一个数量级以上,有效的晶粒细化可消除热裂纹。

拉伸测试结果表明,打印后的Al6061+4.4vol.%TiC的拉伸强度与T6热处理后的变形Al6061相当,拉伸伸长率提高33%;热处理后的 Al6061+4.4vol.%TiC的抗拉强度比锻造的Al6061高123±13 MPa (42%),并且仍保持7.9%±0.3%的合理伸长率。更重要的是,Al6061+4.4vol.%TiC的机械性能表现出良好的一致性(与锻造的 Al6061相当)。

论文链接:

https://www.nature.com/articles/s41467-022-28649-2

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.美空军间接资助SLM Solutions开发“世界最大”PBF金属3D打印机

2.【顶刊综述】金属增材制造过程中多尺度缺陷对性能的影响及控制方法

4.科学家对金属3D打印中的缺陷形成有了新认识,能充分控制熔池稳定性