马普所《Nature》子刊:热力学指导增材制造合金成分及工艺设计

金属增材制造具有制造复杂几何形状的独特优势,而这些几何形状很难通过传统制造技术获得。作为一种快速凝固技术,与传统铸造技术相比,3D打印在快速液-固相变期间,从枝晶分配到周围液体中的溶质没有足够的时间通过扩散平衡。在液-固界面附近产生的溶质浓度梯度导致枝晶和剩余液体的组成失衡。这种现象是控制最终材料化学不均匀性、相组成和各种机械/功能属性的关键机制。

通常,3D打印的许多合金和工艺开发仅考虑材料的整体成分。这些研究通常涉及大成分和工艺参数集的实验筛选。一些研究已经报告了凝固过程中局部成分变化对整体材料性能的重要性。然而,很少有研究遵循与上述分离和分配现象相关的清晰的热力学和动力学规则。因此,迫切需要为3D打印工艺制定考虑非平衡溶质分配特征材料开发指南。

热裂纹是冶金制造中的一个长期挑战,几乎在所有生产方法中都会发生,如铸造、焊接和增材制造。这些裂纹通常发生在凝固结束时固体分数高于0.9时。它们还具有特征性的光滑裂纹表面,表明在裂纹形成过程中存在液膜。虽然现有理论都证明适用于特定范围的铸态合金,但对3D打印的指导意义有限。这种预测差异的原因归因于铸造和3D打印工艺之间存在凝固速率差异、3D打印所使用的商业合金更为复杂性,在快速凝固还需要考虑的其他材料性能,如高温韧性。

到目前为止,文献中已经报道了与3D打印有关的几种热裂纹特征。通常认为,热裂纹仅发生在高角度晶界处,根据非平衡Scheil模型,较小的凝固范围表明低裂纹敏感性。此外,已经发现,通过注入晶粒细化剂或调整工艺参数,晶粒细化可缓解裂纹的发生。然而,这些措施可能会导致其他性能的恶化,如高温性能。在某些情况下,偏析诱发的第二相也可能通过改变局部残余应力状态使裂纹密度最小化。

来自德国马普所的研究人员近日发表了一项题为《Thermodynamics-guided alloy and process design for additive manufacturing》的研究,提出了一种基于热力学的增材制造合金设计方法。研究结果可用于指导在相同基础合金上进行进一步的3D打印试验,经过适当的成分和工艺调整,可以获得无缺陷的零件。

在这项工作中,研究人员通过整合、计算和利用元素分配,提出了一种热力学指导的3D打印合金设计的方法。根据合金元素对枝晶间区相稳定性的影响,将其分为三类。研究人员选择了两种热裂纹敏感性高温合金IN738LC来说明这种方法的有效性。选择这种合金作为模型材料是因为其化学和结构的高度复杂性及其商业重要性。为了说明设计过程,研究人员首先在纳米尺度上量化材料的元素分配。基于这些化学信息,通过计算枝晶间区域的固相线温度差,获得枝晶间的凝固间隔。通过模拟所有相的热力学驱动力,评估了各元素分配对相选择和选择性偏析的影响。

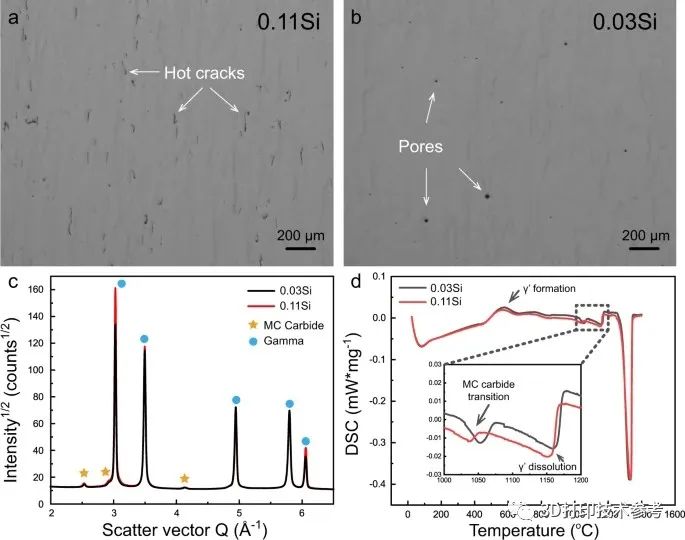

打印态的的0.11Si和0.03Si样品的热裂密度差异和相组成

打印态的的0.11Si和0.03Si样品的热裂密度差异和相组成

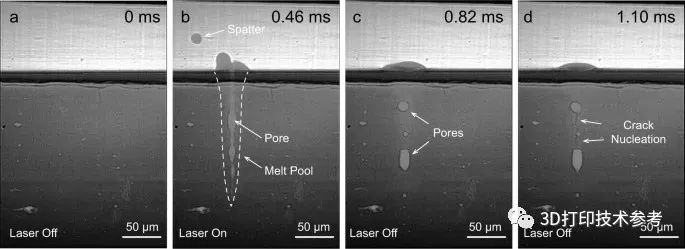

在与0.11Si样品成分相似的标准IN738LC板的固定激光加热实验期间,裂纹成核的原位同步加速器成像

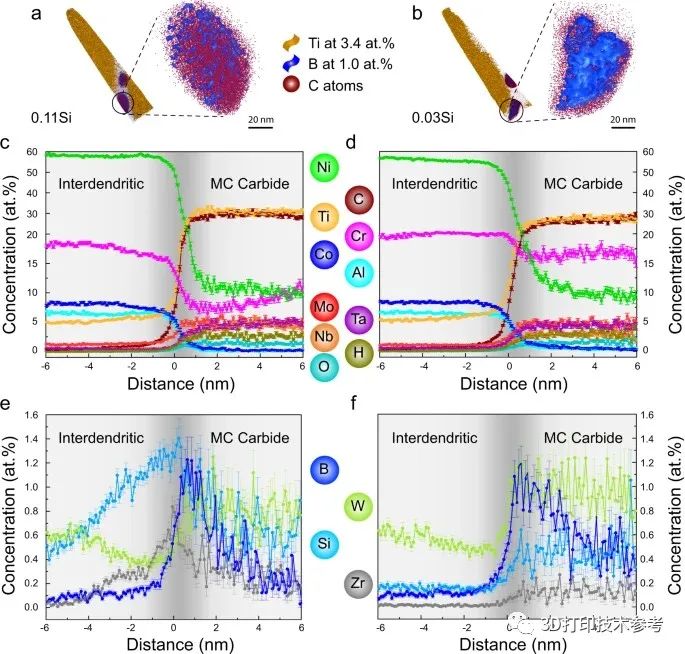

0.11Si和0.03Si样品的枝晶间偏析的原子探针断层扫描 (APT) 测量

0.11Si和0.03Si样品的枝晶间偏析的原子探针断层扫描 (APT) 测量

0.11Si和0.03Si样品的枝晶间碳化物成分的APT测量

0.11Si和0.03Si样品的枝晶间碳化物成分的APT测量

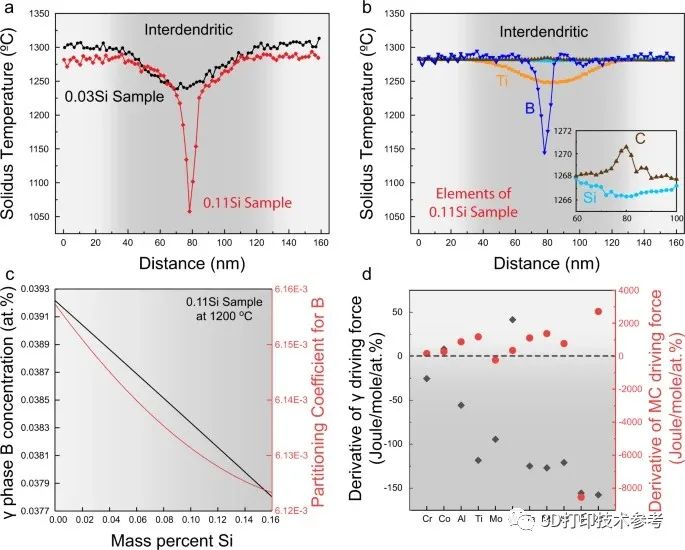

不同条件下固相线温度和驱动力的热力学计算

不同条件下固相线温度和驱动力的热力学计算

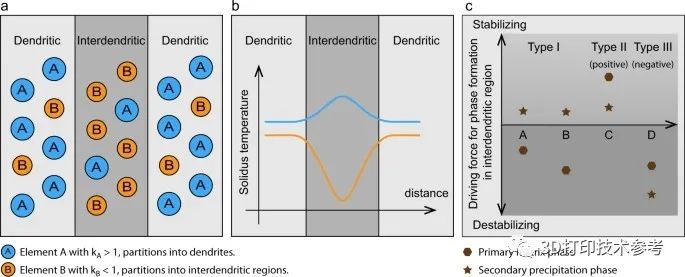

热力学引导合金的示意图和工艺设计方法

热力学引导合金的示意图和工艺设计方法

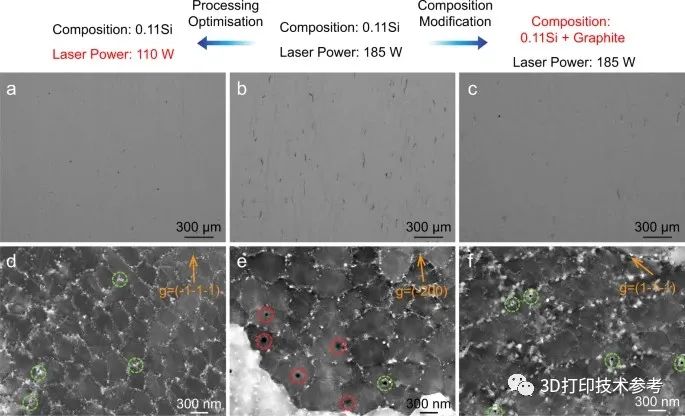

通过0.11Si合金的工艺优化和成分修改来最小化热裂纹

通过0.11Si合金的工艺优化和成分修改来最小化热裂纹

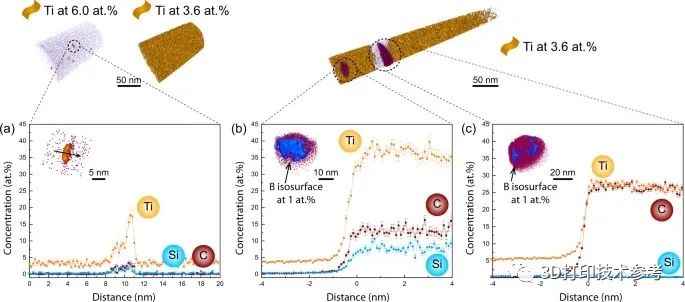

由110W较低的激光功率输入构建的0.11Si合金的APT测量

总之,这项工作为评估和定量计算合金的热裂倾向提供了热力学解释。该方法使用3D打印制造的超合金IN738LC作为模型材料进行了演示。研究发现,热裂纹的发生需要两个必要条件共同作用,即气孔可作为裂纹成核位置,以及存在具有低固相线温度的薄液膜以促进裂纹扩展。虽然在目前的工业环境下气孔难以避免,但通过合金设计消除薄液膜被认为是更好的解决方案。在目前的合金中,研究人员发现在凝固后形成的枝晶间区域中的富硼薄膜大大降低了局部固相线温度。然而,从材料中去除B是不切实际的,因为它对高温合金的高温蠕变性能很重要。在使用精确化学分配信息的热力学模拟的指导下,已经提出并验证了几种可能的裂纹缓解策略。研究人员相信,目前的方法不仅有助于防止镍基高温合金的热裂问题,而且还可以指导设计用于增材制造和一般凝固的无热裂材料。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.热处理对金属3D打印CuCrZr合金力学性能及导电性能的影响

3.重庆大学《Nature》子刊:增材制造钛合金取得重要进展