3D打印行业常被使用的仿真:从微观组织、无支撑打印到产品功能

3D打印因设计自由度高和可个性化定制的等优势而被各行各业广泛关注,应用潜力巨大,因而也涌现出了如激光粉末床熔融(LPBF)、熔融沉积(FDM)、选择性激光烧结(SLS)以及光固化(SLA)等多种打印方式。

但在实际打印过程中会出现各种各样的问题,包括在打印完成后得到的零件致密度低,打印过程中产生气孔和热裂纹等缺陷,以及在打印结构设计中支撑件存在设计稳定性和后处理困难的问题。为了解决这些问题并缩短3D打印参数设计的试错成本,许多仿真模拟软件应运而生。本期内容,3D打印技术参考注重介绍本领域聚焦不同用途的仿真软件。

微观组织演变的仿真模拟

3D打印过程中微观组织的凝固过程对于最终产品的质量影响非常大,获得高密度和高精度的产品是3D打印制备零部件的目标。COMSOL是一种可以进行多物理场耦合的仿真平台,能够模拟不同工艺下的凝固过程,从而分析3D打印中材料的微观组织演变。例如,COMSOL可以通过模拟3D打印过程中的热量分布情况为材料的熔化及凝固提供参考,也可以通过分析固体传热和固体力学物理场来预测零件的应力和变形。

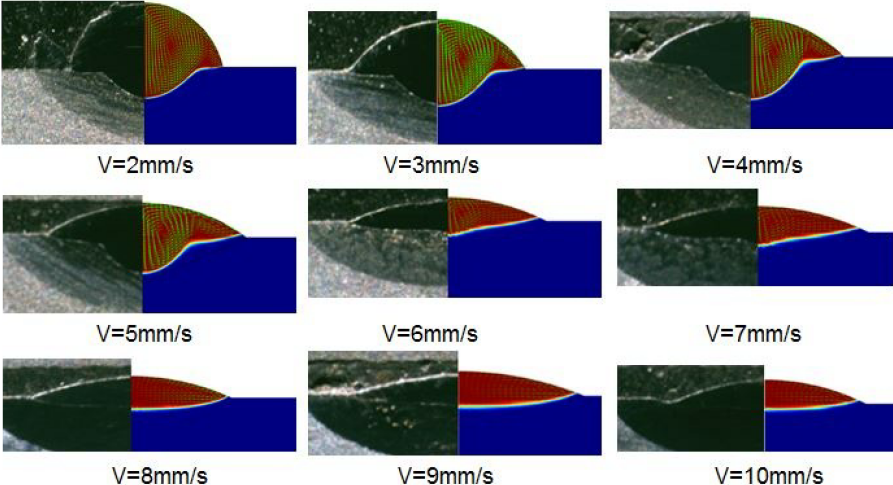

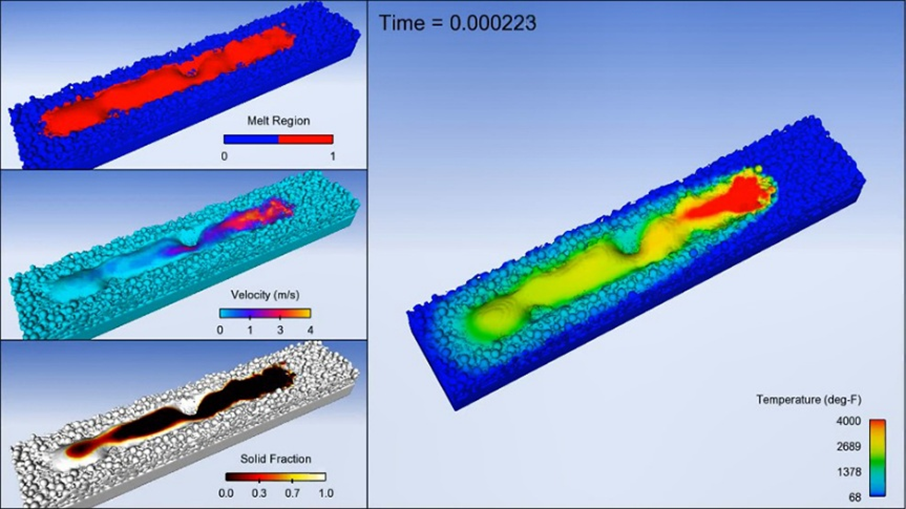

不同扫描速度下熔池的数值模拟结果(使用COMSOL模拟)

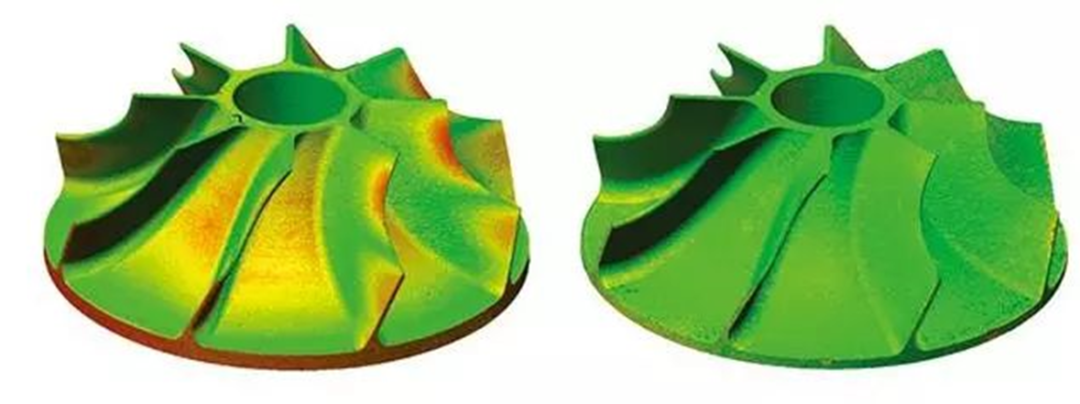

左:由于存在残余应力,飞机叶轮的叶片发生翘曲;右:调整后的最终叶轮设计

Flow-3D是一款主要采用计算流体动力学(CFD)技术,可以定义多种物理模型的计算仿真工具。3D打印中材料从粉末状态到被激光或其它能量加热熔化后的凝固成型过程会涉及流体流动及相变,这些过程Flow-3D都可以进行模拟并对实际的打印给予指导。以模拟不同扫描速度为例,Flow-3D在模拟该参数下的凝固情况时可以对熔池的流动进行分析,从而发现特定的扫描速度下熔池的凝固速度过快会导致内应力较大产生裂纹。研究人员就可以基于这种结果来调整实际打印过程中的扫描速度,减少凝固过程中裂纹的产生。

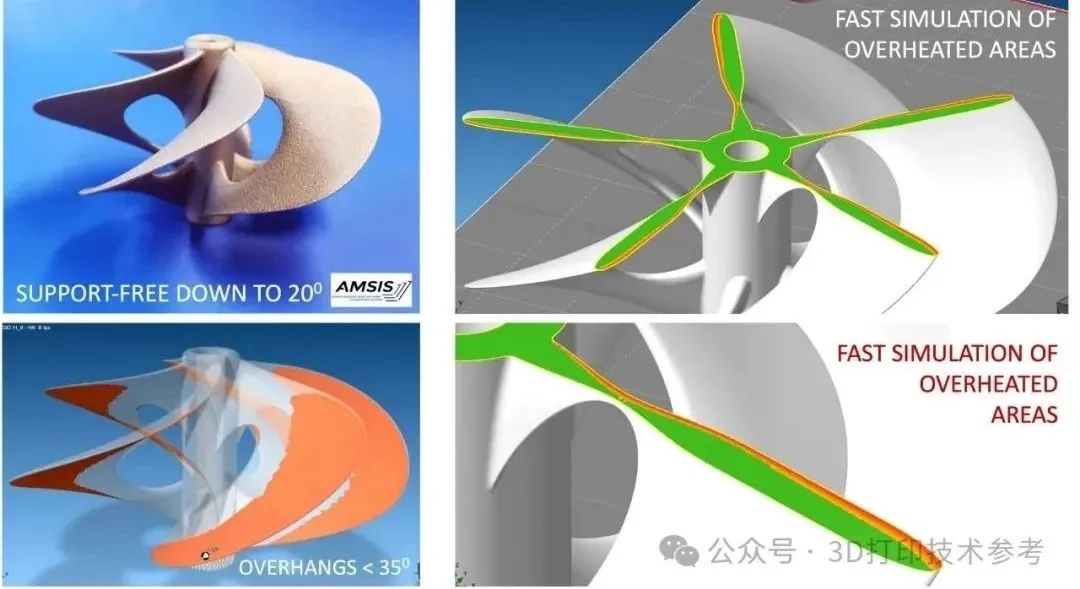

支撑结构仿真,助力无支撑打印

在进行一些复杂结构设计时,支撑件的设计是必不可少的,它对于保证3D打印过程中产品的稳定性起到重要的作用。支撑件设计不当可能会导致材料的浪费,增加打印时间,甚至可能会导致打印过程中零件坍塌,导致打印失败。此外,对于一些外部封闭而内部复杂的结构件,在设计支撑件时很难在后处理的过程中将支撑件取出,合理运用仿真模拟软件能有效避免这些问题。Magics是3D打印行业应用最广泛的软件,在变形和热应力方面的仿真能力非常强大。但近几年来,国产软件也在崛起。

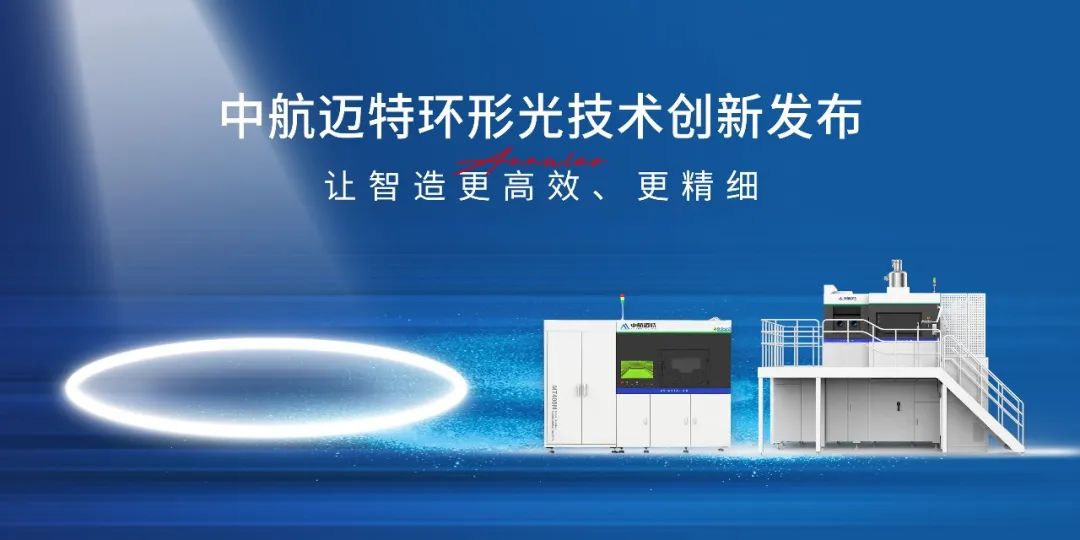

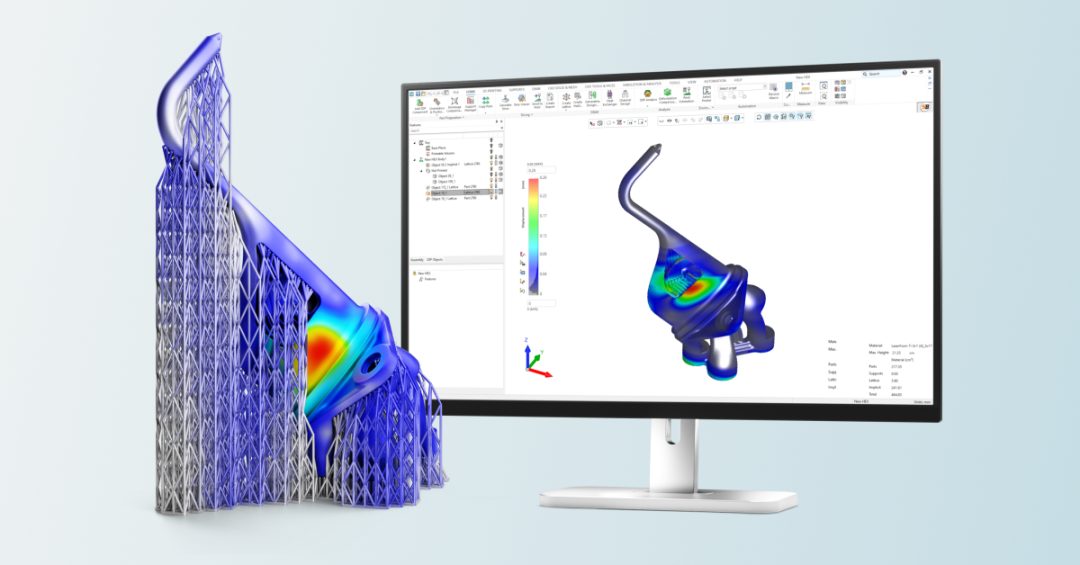

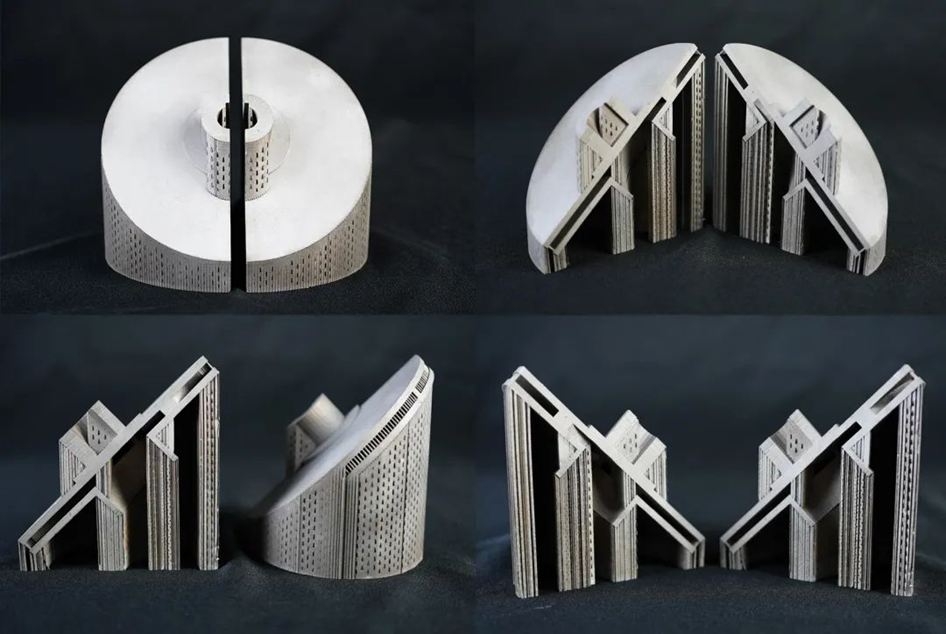

VoxelDance Engineering(VDE)软件在支撑件的模拟方面有很强的技术,它可以将支撑结构视为均匀密实结构后实现对支承刚度的精准模拟,从而避免仿真误差。该软件在材料库中添加了与各种常用材料相匹配的材料参数,使用户能够使用材料库中的默认参数或自定义参数,保证支撑件模拟的准确性。以封闭叶轮模型为例,VED软件可以将支撑结构视为均匀密实结构,并为支撑模型添加对应材料参数后再次进行仿真,最终有效避免了翘曲变形并提高了打印成功率。

仿真结果

打印成功的零件

除VED和Magics这两款之外,Genesis在3D打印支撑件模拟方面也展现出巨大的优势。它在针对一些如镂空结构、悬垂结构等复杂结构时可以运用其算法和智能分析技术来进行快速分析。通过结合经验数据,Genesis可以快速判断出打印过程中哪些区域可能会因为重力/结构因素导致变形/坍塌等问题,从而可以对支撑结构的位置进行设计。例如在基于Genesis中的仿真孵化策略下,3D打印的叶轮能减少其设计时的支撑体积,并具有制造封闭软管叶轮的能力,最终叶轮内部的叶片中打印出了没有支撑件且表面良好的产品。

功能/性能仿真加快3D打印设计开发流程

在前文中所提到的微观结构及支撑件方面的优化上,仿真模拟起到的一个十分重要的作用就是“降本增效”。例如,通过前文中所提到的COMSOL和Flow-3D对于凝固过程的模拟,能够预测微观组织演变,减少后期因组织上的孔隙率过高等缺陷导致后期返工,影响项目进度。在支撑结构上的优化也对实际材料成本和时间上减少浪费,例如人体骨骼模型中由于具有复杂曲面和多处悬空关节。通过采用“点支撑”布局,可以使材料消耗比传统设计减少60%(数据来源:嘉立创3D打印网站)。

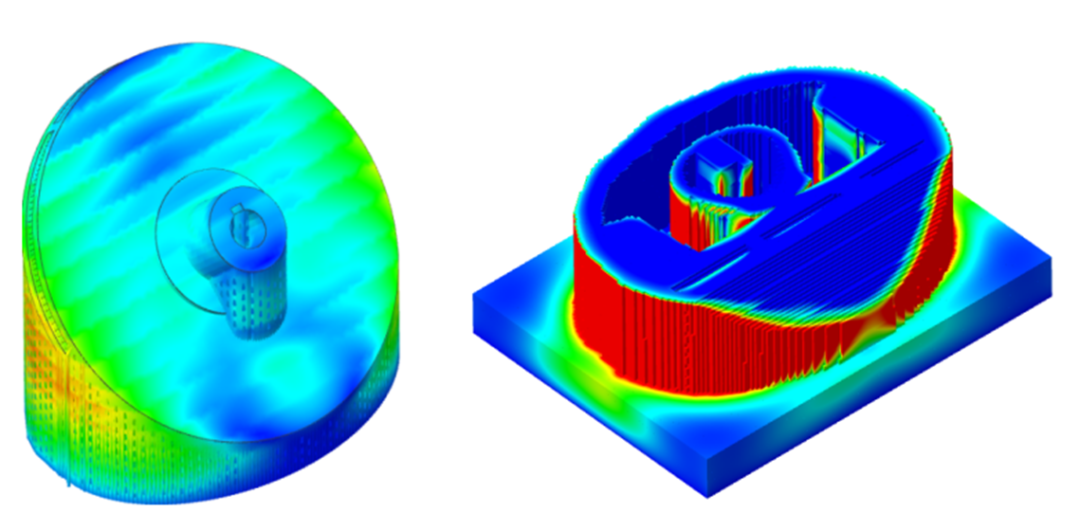

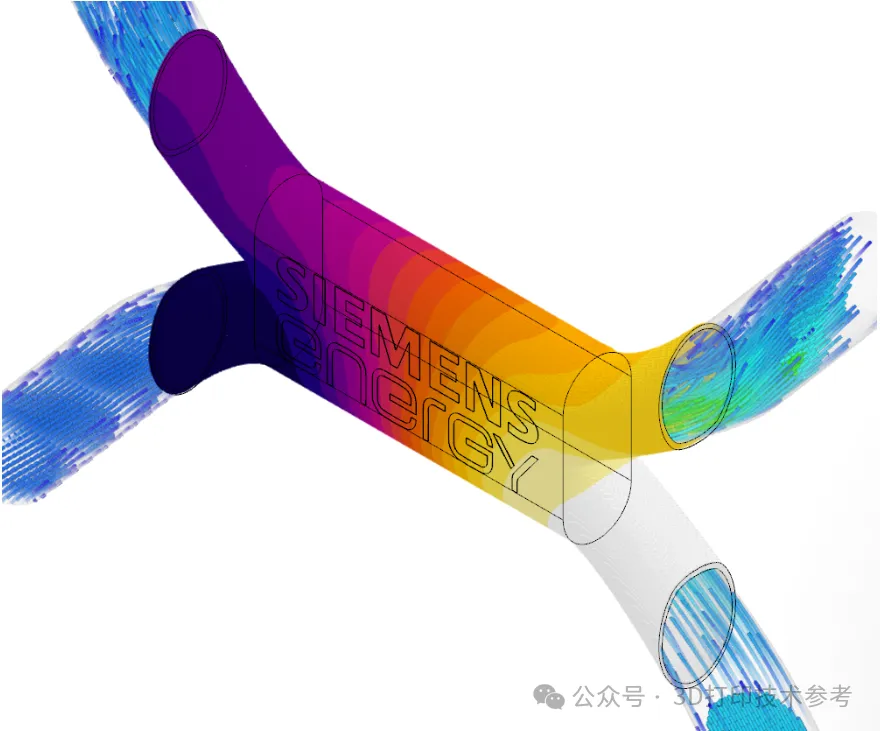

西门子能源在SimScale中的热流仿真

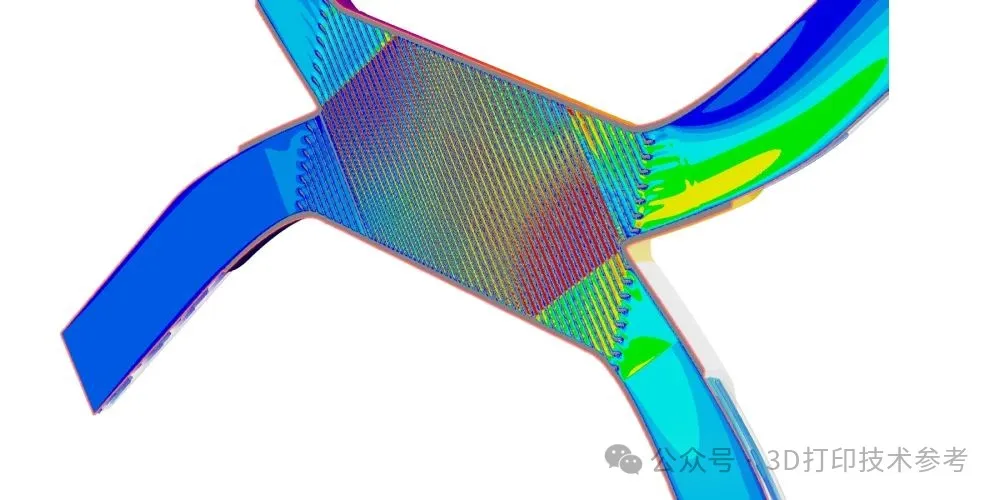

除了在优化材料打印过程中涉及到的微观凝固和支撑结构上,仿真软件本身使用的简洁性也为仿真过程带来减少时间浪费的效果。其中,SimScale是一款广泛应用于3D打印领域的基于云端的计算机辅助工程(CAE)仿真平台,能够为3D打印提供强大的仿真支持。它能够进行多物理场仿真,包括结构力学、计算流体动力学以及热力学等,用户可以在云端对其进行访问,无需安装软件就可以进行仿真分析。在此之前,西门子能源在使用CAD使将复杂结构(如:TPMS或几何晶格结构)在导入仿真工作中会具有很大的挑战,它必须要将几何结构进行曲面细分后才能生成体积网络,创造复杂结构图形。如此一来,如热交换器的文件大小可能会占6GB,对于生成和导入就需要花几小时才能完成。

SimScale使用nTop的原生库“nTop Core”可以直接在隐式模型上进行可视化处理、网格划分和仿真,将导入时间从几小时缩短到几秒钟。除此之外,西门子使用SimScale进行了热性能优化,以最小的压力损失实现最大的热传递。

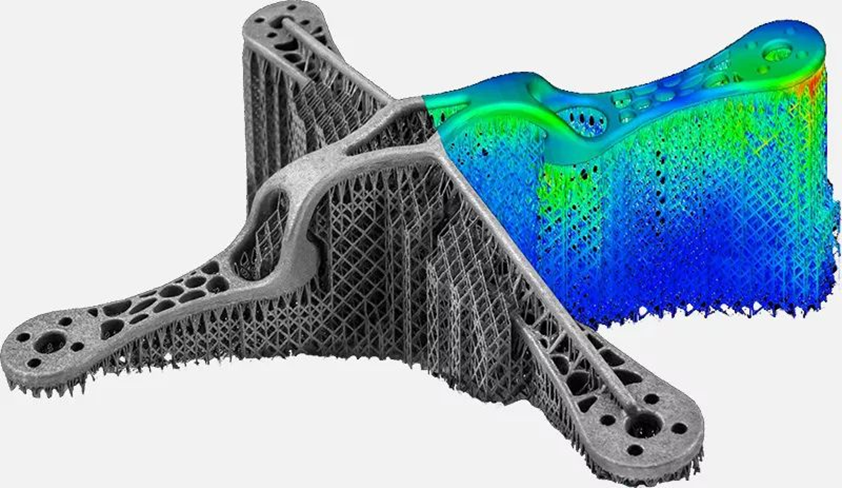

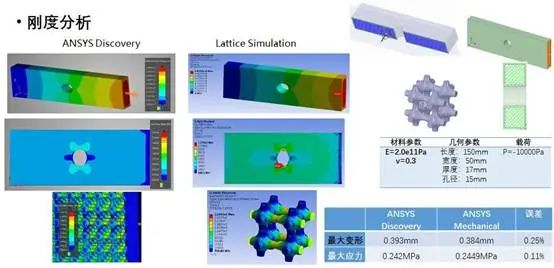

另外,晶格结构的设计可以满足现阶段倡导的轻量化及多功能散热等需求。其中ANSYS Lattice Simulation就是一种3D打印点阵结构分析工具,可以为3D打印晶格结构和超材料设计提供多尺度仿真支持。该软件具有用户界面友好,容易操作,自动生成材料数据库并支持参数优化等优势。在刚度分析上,它可以进行精确模拟,使误差值仅在百分之零点几。在点阵优化上,它还能够将复杂的点阵结构简化为宏观等效实体模型,降低建模难度并提高仿真效率。

ANSYS点阵结构刚度分析

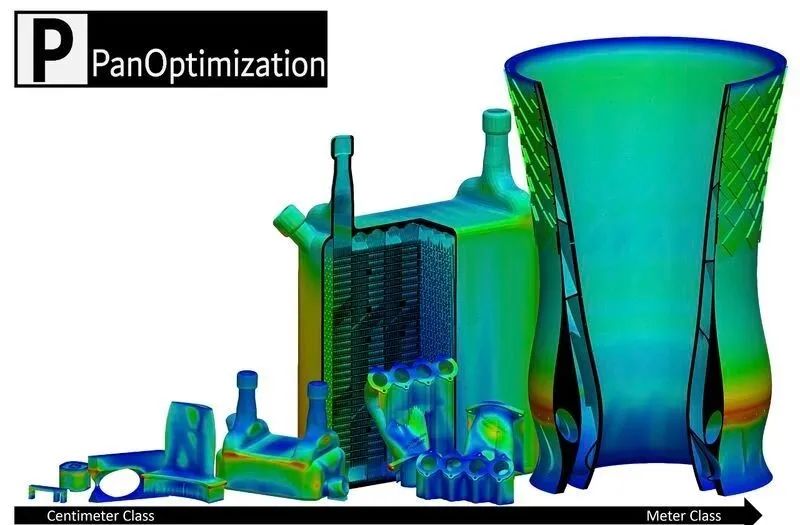

除此之外,3D打印技术参考近日又发现一款仿真软件——PanOptimation的PanX软件。根据介绍,它将尖端的仿真和优化引入了金属增材制造行业。其采用一种新颖而独特的多网格建模方法进行热机械仿真,与传统的有限元分析 (FEA) 模型相比,运行速度快100倍,同时只需要非常适中的计算机硬件。该软件可识别并帮助纠正大多数热和机械构建问题(变形、铺粉机构卡住、开裂等),从而大大减少实验试错的需要。

END

除上述所提到的仿真软件外,还有大量的仿真模拟软件可以帮助优化3D打印,以满足不同用户及应用场景的需求。例如3Dxpert可以用来简化设计和打印的工作流程,适用于批量增材制造生产;Altair Inspire Print3D更适合SLM和MBJ打印方式,能设计减少3D打印后处理工艺;Simufact Additive能模拟3D打印的堆积及热处理等过程,适用于航空航天等高精度领域。

总体来说,仿真模拟技术在3D打印上起到了非常多的助力作用。通过仿真模拟技术,可以减少试错时间、预防支撑结构设计不合理导致打印失败,这使得仿真+3D打印技术在航空航天、医疗等领域都具有很大潜力,有望带来更高效且智能的3D打印解决方案。#增材制造#