从上市公司铂力特半年度财报,看金属增材制造行业的发展现状

8月,铂力特发布了其2021年半年度报告,披露了公司目前的营收水平及经营活动。特别的,该报告还涉及金属增材制造行业当前的发展情况。本期,我们重点关注上市公司视角下的国内金属增材制造相关的材料、工艺、设备及应用方面的发展水平。

铂力特半年度营收数据

本报告期内,铂力特实现营业收入14,353.44万元,较上年同期增加7,909.44万元,增幅122.74%。主要系公司产能扩大及市场推广力度加大,同时受疫情的影响减少,3D打印定制化产品和3D打印自研设备的营业收入普遍实现增长所致。

本报告期内,实现归属于上市公司股东的净利润及扣除非经常性损益的净利润分别为-7,885.42万元、-8,886.07万元,分别较上年同期下降6,956.79 万元、6,806.89 万元。主要系公司2020年度11月授予限制性股票的股份支付费用所致。

本报告期内,实现经营活动产生的现金流量净额-7,182.94万元,较上年同期下降 8,589.96万元。主要系公司扩大经营规模及采购原材料支付款项增加所致。

本报告期内,研发投入总额4,989.92万元,占营业收入的比例34.76%,研发投入总额较上年同期增长96.64%,但由于营业收入较上年同期大幅增长,导致研发投入占营业收入的比例下降4.62个百分点。

国内外行业发展总体情况及国内发展现状

近年来,3D打印技术受到国际社会的广泛关注,3D打印技术已成为美国增长最快的工业之一。造就如此现状的原因正是西方发达国家在3D打印技术上投入大量的人力、物力和财力,研发出更加丰富的打印原料,促使这一技术日趋成熟,精度不断提高,而且成本越来越低。随着这一技术在国外的大热,我国也开始重视3D打印技术的研发,并在不断研发中取得了可喜的成就。伴随着3D打印技术的快速成长和3D打印技术在各个行业领域的渗透,该技术进入到了产业化阶段。

国内总体发展现状

目前国家以及各地方对3D打印相当重视,未来3D打印行业将会出现大规模产业化的趋势,且竞争将更加激烈。中国增材制造技术在经历了初期产业链分离、原材料不成熟、技术标准不统一与不完善、以及成本昂贵等问题后,在增材制造技术方面与国际持平,增材制造装备甚至某些方面性能优于国外水平,但依然面临增材制造专用粉末材料不成体系,增材制造标准缺乏,增材制造装备及产品应用推广难度大等问题。

总体来说,我国增材制造产业化存在规模小、应用程度不高的问题。推动3D打印在工业领域的规模化应用,要从提升创新能力、推进行业应用、打造产业集聚区、深化国际合作等多方面功夫,强化专用材料、工艺、装备等产业链短板。

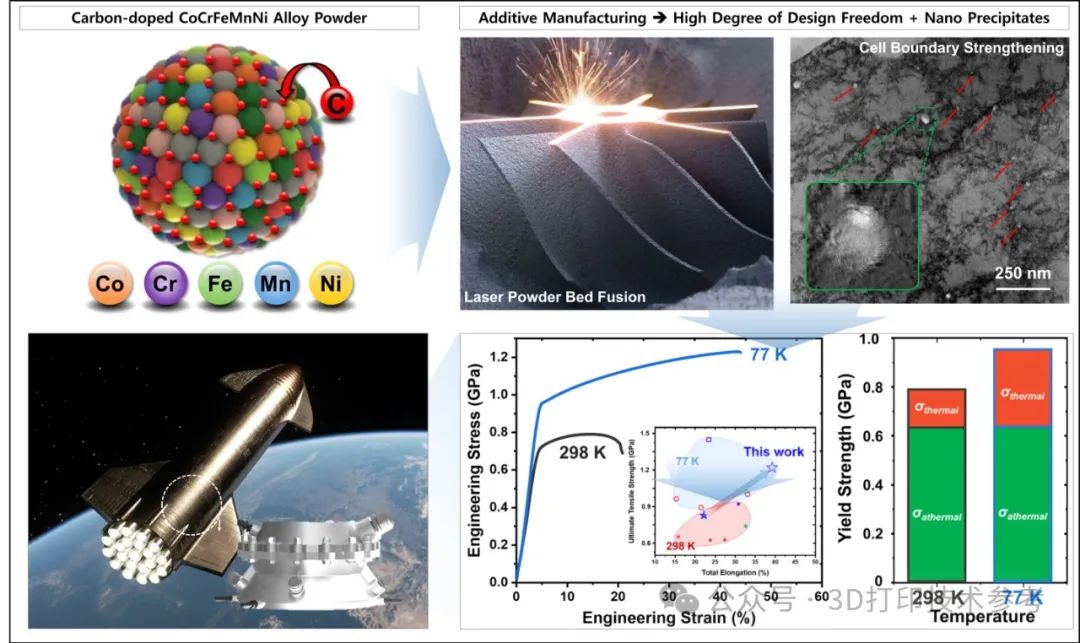

材料现状

目前常用的增材制造金属粉末材料基本实现国产化,但缺乏增材制造工艺适应性验证,以及零部件应用考核,因此需要大量试验累积数据,来促进应用推广。但是新型、高品质粉末材料如耐更高温度高温合金粉末、轻质高强铝合金、镁合金等还依赖进口,甚至某些先进材料国外对我国进行技术封锁、禁运等。因此,自主创新、独立研发依旧是增材制造技术发展的核心。

装备现状

增材制造装备方面,目前国内外可成形尺寸主要在1000mm以下。但随着航空航天领域对大尺寸精密构件的需求,国内外均在致力于大尺寸、多激光激光选区熔化成形装备及工艺技术研究。但随着航空航天领域对大尺寸精密构件的需求,国内外均在致力于大尺寸、多激光激光选区熔化成形装备及工艺技术研究。

国外,德国EOS公司的3D打印机在欧洲市场的占有率超过40%,EOS AMCM M4K 的成形尺寸为450×450×1000mm,是M-400-4的升级版本,Z轴成形尺寸提升1倍。其采用4激光系统,单个激光器功率可达400W,由此实现4激光高效的工业化成形应用。荷兰Additive Industries MetalFAB-600成形尺寸为 600×600×1000mm,使用10个激光器,成形效率达到1000cc/h。德国激光选区熔化Solutions公司专注于选择性激光烧结技术,这一技术上有着多项专利,居于领先地位。SLM Solutions的SLM-NXGXII600 ,配备12个1千瓦的激光器和一个600×600×600mm的成型舱室。NXGXII600 比 SLM280单激光设备快20倍,此设备主要用于大尺寸零件的批量化生产。

因此,大尺寸、多激光的高效增材制造装备是未来的发展趋势。

总体上,国内已实现装备整机层面国产化,与国外同类型装备对比,成形尺寸、精度等优于国外装备,但是整体稳定性还有不足,专业软件、激光器、振镜等核心器件等实现国产,但性能与国外一流供应商还存在差距,需要进行长时间考核、迭代提升,因此仍未完全实现国产化替代。需要集整国内行业力量进行创新研发,提升国产装备研制能力。

铂力特在报告期内开展了2个型号大尺寸成形装备效率提升研制,BLT-S1000已达到稳定生产状态。大尺寸多光束激光选区熔化装备BLT-S800,其成型尺寸为800×800×600mm。在报告期内,完成了四光束装备BLT-S800稳定性优化、批量化生产研制任务,该型号装备已对外发售;并针对大工业生产效率不足问题,进行更多激光协同扫描控制技术研究,目前实现10激光协同扫描,10光设备效率相较6光设备可提升30%以上,大幅提升打印效率。在SLM工艺技术方面,突破1米以上航空飞机大尺寸、薄壁、复杂钛合金结构件成形技术,性能优于锻件,持续进行工艺优化,提升成形精度控制;突破航空航天发动机用新型高温合金、钛铝合金成形工艺技术,成形组织致密,无缩孔、可见裂纹等缺陷;突破颗粒增强高强铝合金成形工艺技术,成形组织致密,无缩孔、可见裂纹等缺陷,性能高于 500MPa。突破铜合金、镁合金等新型材料成形工艺。激光立体成形(LSF)技术以逐层扫描堆积为原理,具有成形效率高、成形尺寸大、无需模具、成形精度较精密等特点,在大尺寸复杂构件快速制造领域优势显著。公司自主研发 BLT-C400、BLT-C600 和 BLT-C1000 设备,成形效果优良,已经过长时运行稳定性考核验证。

除铂力特公司开发大尺寸粉末床金属3D打印设备外,3D打印技术参考注意到国内市场范围内还有多家厂商于今年推出相关产品:如苏州西帝摩基于6激光+可移动式扫描系统的XDM2000实现了2000×2000mm的成型幅面;华曙高科推出了8激光、成型尺寸为720×420×420mm的FS721M;易加三维推出了基于4激光、成型尺寸为655*655*800mm的EP-M650。

增材制造工艺与检测

增材制造工艺技术方面,结构优化设计需要针对增材制造特征开展结构优化,实现构件一体化、轻量化等目的;工艺优化涉及成形过程仿真模拟、增材制造成形机理、金属材料物理化学特性以及热加工技术等多项技术;零部件检测涉及材料组织力学性能分析,无损检测技术分析等,因此增材制造行业具有一定技术门槛,但其良好的行业前景以及技术基础,确保其极具发展潜力。

END

随着信息技术的蓬勃发展,新业态悄然兴起,为提高增材制造全流程标准化管控水平,公司在生产经营过程进一步融合数字化技术、自动化智能化生产技术等,报告期通过国家级两化融合评定。科研项目方面,通过 2018 年行业质量共性技术推广项目验收,公司在金属增材制造工艺、技术研究成果获得专家认可。

未来必是挑战与机遇并存,只有不断的创新改革,不断突破核心关键技术,保持技术领先性,快速推进产业化规模,并推广以及拓展应用市场,促进增材制造产业快速发展,才能在未来快速产业化浪潮中保持领先地位,并带动整个产业良性发展。

欢迎转发

延伸阅读:

1.3D打印助力后疫情时代,梳理全球企业资源图谱,解析百亿美金市场现状

2.《Wohlers Report 2021》:全球3D打印市场规模(设备、材料、服务)发展情况

4.Formnext深圳国际展百余3D打印品牌参展、百余论坛、百余新品发布