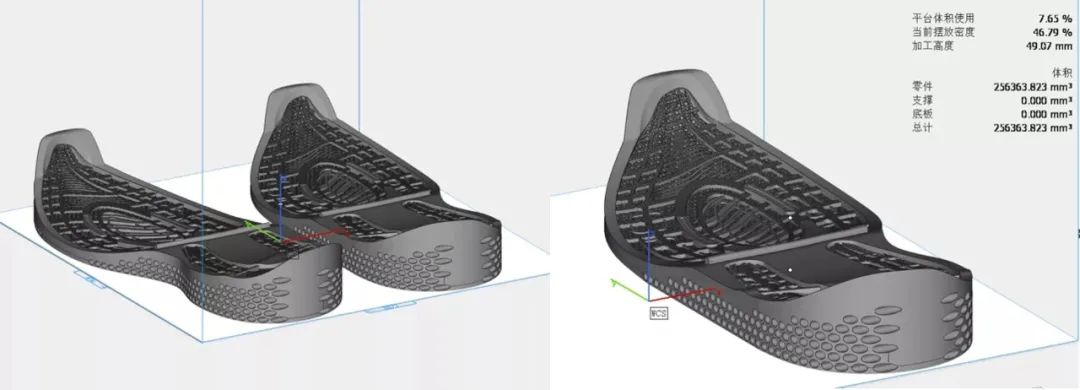

金属3D打印技术在鞋模制造领域应用多年,有优势也有不足

鞋模制造作为传统加工行业之一,其完整工序包括设计、木模制造、铸造、模具制作、咬花、喷砂、电镀/喷铁氟龙防护处理等工序。整个加工过程非常复杂,周期长,成本高,需要耗费大量的人工及满足严格的绿色环保要求。在时尚界,鞋企产品的更新换代对于占领市场起到至关重要的作用。3D打印在鞋企的应用大大简化了鞋模的生产流程,大大提高了生产效率,不断提高产品更新速度。

SLM技术直接金属3D打印成型,可免去木模、铸造和咬花等工序,实现更快的产品交付、更有立体感的花纹呈现效果和更环保的制造方式。金属3D打印成为各大鞋模厂商关注的焦点,纷纷加入了解、测试,并积极应用推广,金属3D打印技术势必掀起鞋模行业的革命和创新。

金属3D打印在鞋模行业的主要应用

金属3D打印技术在细节体现和制造精度方面的表现尤其适合鞋模直接制造,同时,该工艺提供了巨大的设计和制造自由度。即使是小批量,也可以以最高质量、快速且经济高效地设计和生产最复杂的形状。通过这种方式,金属3D打印技术为许多工具和模具制造商克服挑战提供了新的解决方案。

打印胶底(局部件)

打印胶底(局部件)

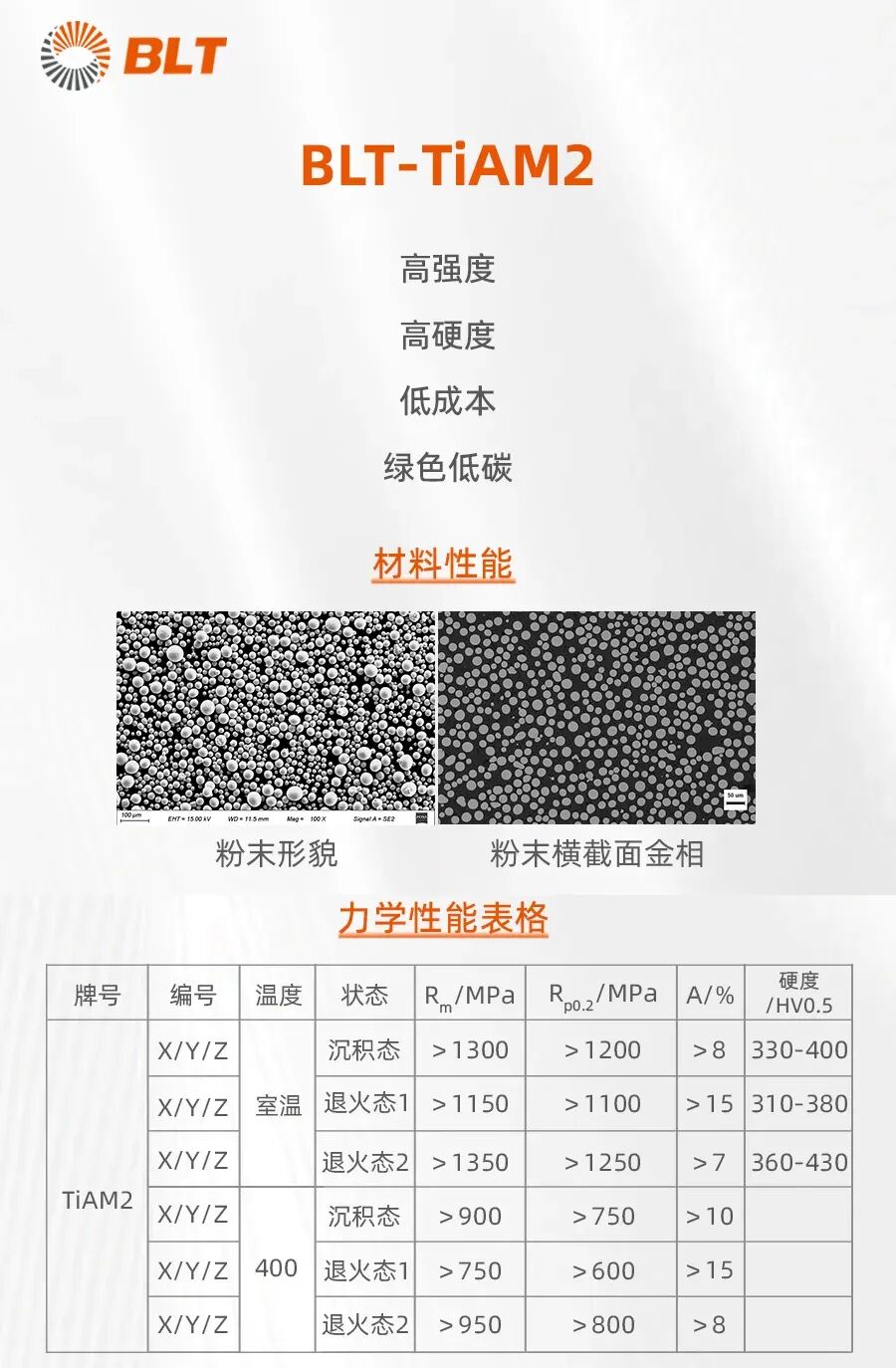

铝合金测试数位花纹+实物

铝合金测试数位花纹+实物

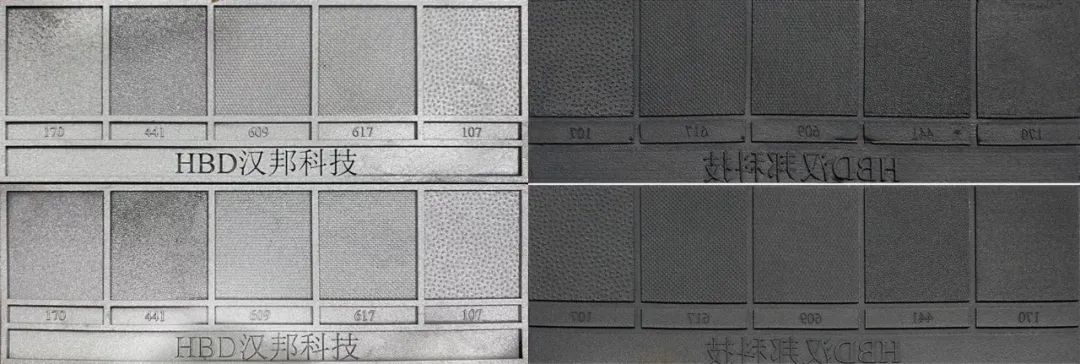

以鞋模案例做数据检测,样品总量减重后4.5公斤(一双),采用汉邦科技HBD-350T设备打印39小时,综合打印成本已经降至约1500元/公斤(自用设备情况下),并可在5~7天完成整套模具交付,对比传统加工方式效率得以明显提升,可以实现更加复杂、带防伪纹路的鞋模,并且对于精密铸造和CNC现场管理、节约人工等具有优势。

3D打印的鞋模数据

3D打印的鞋模数据

鞋模3D打印总处理时间

鞋模3D打印总处理时间

采用金属3D打印制造完成的鞋模

采用金属3D打印制造完成的鞋模

金属3D打印鞋模应用仍有不足

金属3D打印技术在鞋模制造领域的应用已有多年,虽取得了很大突破,但仍需要继续改善:

1. 鞋模打印的速度问题。鞋模具有复杂精细的曲面、花纹,不能过高追求打印层厚;

2.鞋模打印材料对于传统的A3钢,硬度对比偏高,一旦出现后期纹路的破坏比较难通过传统常规的咬花处理;

3.分模线不顺、鞋模字体和花纹底部悬空打印会有挂渣、塌陷等,模口位置若悬空面积过大,打印中可能会翘曲变形而影响模具的后期使用;

4.鞋模打印出来后如何控制精度的问题,鞋模热处理后在线切割时由于应力释放,造成鞋模整体翘曲变形而导致鞋模精度误差大。

关于鞋模应用的技术难点,近年来,汉邦科技通过钻研和探索鞋模行业的应用,经过不断的打印测试、应用效果分析,于2019年下半年推出HBD-350/350T鞋模专机,有针对的解决鞋模行业的诉求。

汉邦科技HBD-350/350T金属3D打印装备,成型尺寸:325*325*400mm,激光功率:500W/500W*2

汉邦科技HBD-350/350T金属3D打印装备,成型尺寸:325*325*400mm,激光功率:500W/500W*2

HBD-350/350T金属3D打印装备具备更主流成型尺寸,兼容单/双激光配置,高效稳定的铺粉供粉系统,封闭式全自动粉末循环系统,独立长效多级净化系统,满足高效率、高强度、高质量、持续性生产需求。

END

3D打印确实在某种程度上正在改变全球制鞋业。对于快速原型制作,所有主要鞋类品牌如耐克、阿迪达斯、新百伦等都使用3D打印技术,进行鞋类或中底直接3D打印仅仅是一部分,创建更准确、更快的模具,并更快地将“传统”的新产品推向市场仍然是鞋类品牌工作的重点。

作为国内领先的工业级金属3D打印设备制造商,汉邦科技于2007年进入金属3D打印领域,专注于金属3D打印装备的研发、生产、销售及应用技术。汉邦始终聚焦技术创新及行业发展,凭借丰富的市场积累、应用深耕,结合对新技术、新工艺的极致追求,不断在科研能力和产品质量的提升上精益求精。依托强大的研发及先进装备设计与制造能力,汉邦将继续以用户需求为核心,以技术工艺创新为驱动,用优质的产品与专业的服务为教育教研、模具、汽车、航空航天、医疗等各行业客户提供各种金属3D打印应用解决方案,发挥金属增材制造优势,助力传统工业制造的数字化、智能化升级。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

延伸阅读:

2.基于SLM的增减材混合制造新形式:激光熔融与超快激光切割相结合

3.Science重磅:一种非常规的3D打印策略,创建超级钛合金结构

4.罗罗通过3D打印设计和制造有史以来最大航空发动机的关键结构