影响金属3D打印的参数达50多个,需要监控哪些数据实现质量控制

近日,3D打印技术参考注意到,EOS已与美国能源部 (DOE) 签署了一项合作研究与开发协议,将在橡树岭国家实验室(ORNL)开展一项关于金属3D打印质量控制的合作研究项目。需要指出的是,EOS与ORNL均开发有基于粉末床增材制造逐层异常检测的工具。

近日,3D打印技术参考注意到,EOS已与美国能源部 (DOE) 签署了一项合作研究与开发协议,将在橡树岭国家实验室(ORNL)开展一项关于金属3D打印质量控制的合作研究项目。需要指出的是,EOS与ORNL均开发有基于粉末床增材制造逐层异常检测的工具。

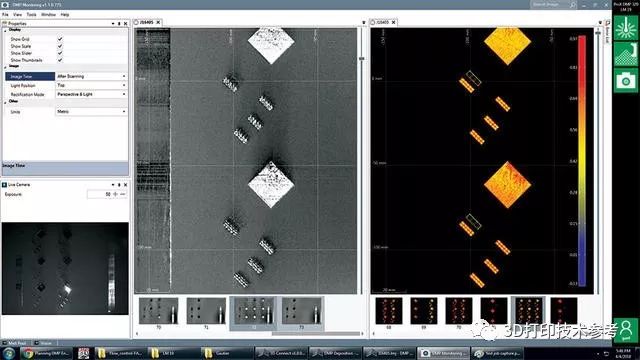

EOS模块化的监测产品包括四个不同的监控模块:System and Laser、PowderBed、MeltPool 和 Exposure OT(光学断层扫描)。除了监控一般系统状态的多个传感器外,OT技术使用sCMOS工业相机监控整个制造环境,并以高分辨率测量熔化过程的热量排放,始终控制材料的扫描过程和熔化特性,确保最佳的铺送粉和成型质量。同时,可配置软件将记录每层打印质量的详细信息。光学层析成像可以再现监控过程,并提供整个制造过程的质量分析方法,从而能够逐层和逐个地对金属增材制造过程进行更全面的质量控制。以前在下游进行的质量控制过程的很大一部分(无损检测)现在可以在制造过程中进行,从而显著降低与质量保证相关的成本。这同时能够满足批量生产中客户的要求。

ORNL则开发了一款基于神经网络的程序,它可以对从设计、材料、打印到测试的整个过程的每个步骤收集和分析数据,实时评估零件质量。开发了一款基于神经网络的程序,它可以对从设计、材料选择、打印到测试的整个过程的每个步骤收集和分析数据,实时评估零件质量。ORNL的深度学习算法基于神经网络动态识别,在台式计算机上,结果反馈的速度足够快,可以实时分析所有已探查机器类型的现场数据。在每个成像系统的原始分辨率下,可以按像素提供异常分类,定位精度往前迈进了一大步。在2020年,该算法已成功在九种不同粉末床3D打印机上进行了演示,这些机器涵盖了三种不同的技术。此外,探索的成像系统包括可见光、中红外和近红外相机,有效分辨率范围为20μm至290μm。重要的是,所开发的深度学习算法允许在不同的粉末床机器之间无缝传输学习的知识,从而减少了与每个单独机器相关的数据收集和手动数据标记负担。

研究人员使用基于神经网络的程序监视和分析3D打印的组件

此外,研究人员发现新型的深度学习算法在异常类别的鉴别方面相比以前的算法实现了更低的误报率,七个类别中的四个类别的误报率下降了25%以上。此外,逐层分类的时间减少了12倍,而改进的定位能力和融合后图像的加入可以识别更多类型的缺陷。

作为协议的一部分,ORNL研究人员将使用EOS M290及EOSTATE MeltPool 监控软件进行操作和数据收集。

目前,过程监控技术主要针对粉末床激光和电子束熔融技术,其影响3D打印质量的参数达50多个,每个参数都会影响最终零件的质量。总体可分为三类:

(1)设备状态和环境状态的监测

对于以激光为热源的3D打印技术来说,首先要监测的设备状态参数是激光功率、设备温度,更复杂的监控涉及到监控束斑的位置和聚焦,当偏差超过极限时系统将关闭。另外,激光3D打印设备都采用惰性气体保护来确保金属熔化时不发生氧化,因此也会对打印环境中氧含量进行在线监测。

电子束打印机需要监测的参数有真空度、电子枪的电压、束流、设备温度等。

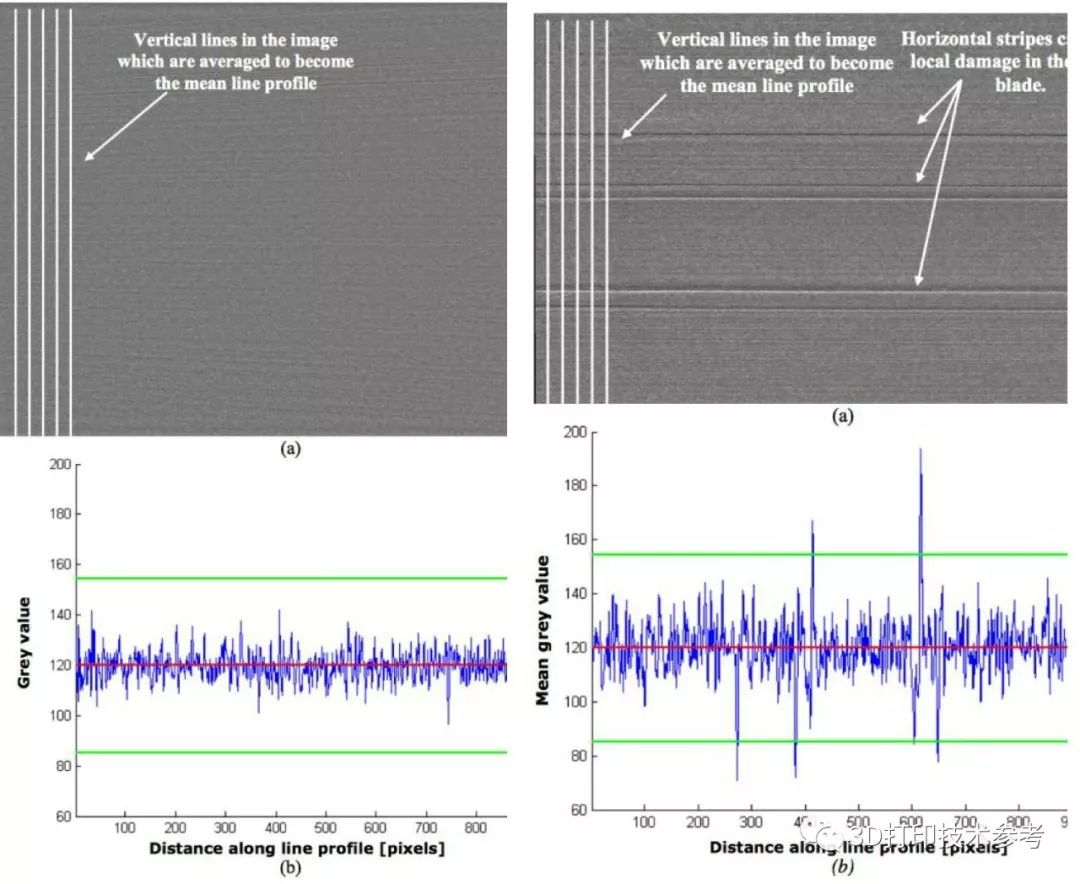

(2)粉床铺粉的一致性监测

其原理是采用CCD摄像机,拍摄每一层铺粉后的粉床照片,通过对比标准的照片数据,检测粉床的平整度、有无凸起的高点、有无夹杂物等,如果发现问题可以通过一些技术措施纠正修补。

不同铺粉状态下的信号反馈

(3)工艺过程监控

工艺过程的的监测是最为复杂的。主要有熔池温度的监测、熔池形状参数的监测、扫描轨迹以及粉床温度的检测等。同时,工艺监控模块还需要测量熔化过程的热量排放,始终控制材料的扫描过程和熔化特性,识别出每种可能的缺陷类型,包括孔洞、孔隙、固体夹杂物或不完全熔合等。电子束选区熔化对粉床温度的监测尤为重要,这种工艺要对每一层粉末进行预热,预热的温度是决定成败的关键因素。

3D systems DMP Inspection自动执行数据分析

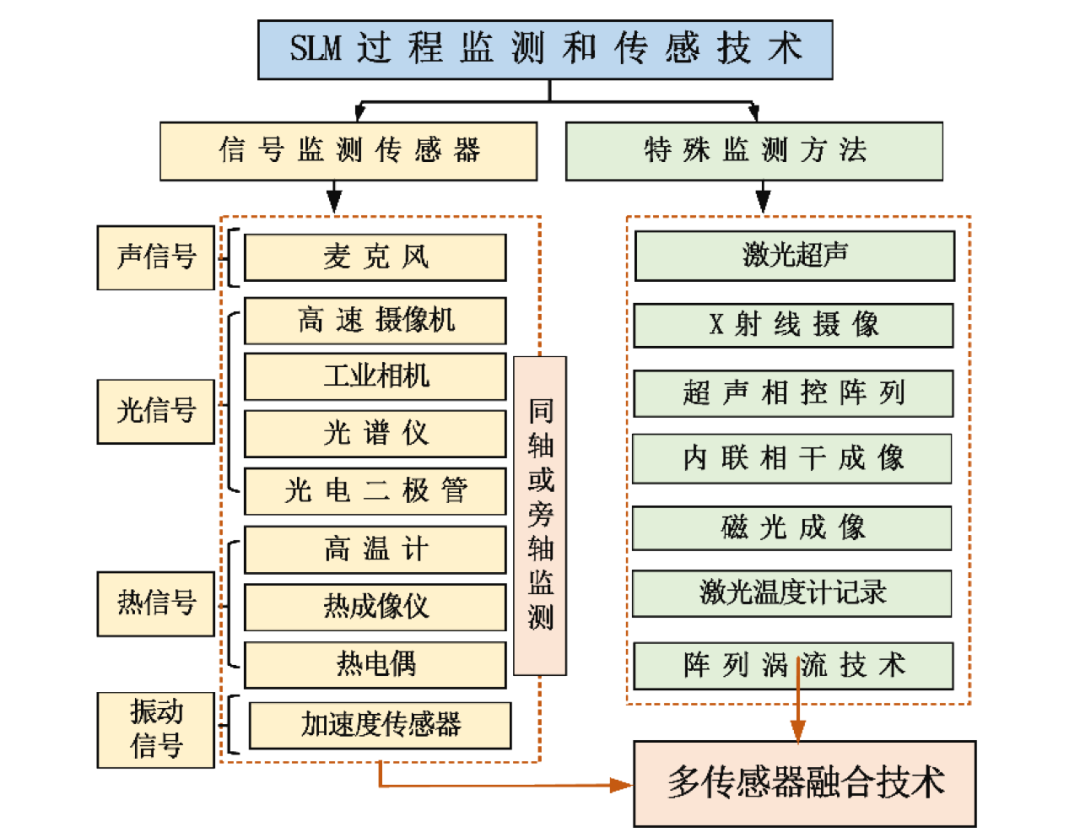

金属3D打印过程需要监测哪些信号

在SLM金属3D打印过程中,激光与材料作用会产生声、光、热及振动信号,这些信号中包含着丰富的信息,能够反映加工状态和构件内部缺陷,缺陷监测对识别失败构件、预测构件性能及反馈控制尤为重要,获得准确的监测数据是实现质量控制的前提。此前,华中科技大学联合上海交大、清华和南科大共同发表研究成果,曹龙超博士详述了当前SLM监测中用到的信号类型、监测技术和监测手段。

(1)声信号

SLM制造过程中,由于类型、尺寸、形态、位置等因素的差异,每一种缺陷都能够产生具有独特特征的声信号,采用合适的传感器采集并识别不同信号对应的缺陷类型是SLM过程监测的关键难题,也是质量控制的重要前提。声信号可以对SLM过程状态和缺陷进行监测,同时,提取声信号特征,可以建立信号特征和缺陷的对应关系。声信号传感器的相对位置、角度等对采集到的信号有较大的影响,在布置时需要重点考虑。目前,声信号的监测主要针对SLM单轨道扫描,需要进一步开发适用于多轨道多层甚至零件加工全过程的声信号监测方案。

(2)光信号

粉层、金属蒸汽、飞溅、熔池、小孔、凝固层等产生的光信号可以通过相应的光学传感器进行监测。目前,基于光信号对SLM过程进行监测是最常用的手段。研究者采用数码相机、高速摄像机、光谱仪/光电二极管和X射线等设备采集SLM过程中的光信号,进一步提取特征,对SLM构件的质量和缺陷进行监测。

基于光信号的SLM过程监测能够直观地反映粉层、熔池、飞溅和气孔等信息,是目前应用最多的SLM过程监测手段之一。近年来,光谱仪、激光超声等手段也逐渐应用于SLM过程光信号的监测。

热传递是实现SLM过程的驱动力,熔池的形成与动态行为、液态金属的冷却与凝固、凝固层的热循环等都与热传递有关。SLM过程中复杂的温度历程对构件的微观组织、残余应力、变形等有直接影响,均匀的温度分布会形成质量良好的构件,不合理的温度分布会影响构件结构的完整性和质量。因此,研究热行为对保证SLM构件质量具有重要意义。

温度监测的难点在于材料的辐射率不易获得,辐射率与材料的形态、温度分布等关系密切,即便已知材料在常温下的辐射率,但在SLM过程中,材料的形态有粉末态、液态、固态及气态,而且不同位置的温度有差异。因此,粉层表面辐射率并不是常数,而是随材料状态、空间及温度变化,获取SLM过程中的辐射率是非常困难的。一个有效的解决办法是采用双色高温计和红外热成像仪相结合,因为双色高温计对辐射率的变化不敏感,可以用来校核红外热成像仪,这方面的有待进一步研究。

SLM过程中的振动信号也能很好地反映加工状态和构件质量。通过振动信号可以判断SLM过程中熔透深度、裂纹、铺粉质量等。SLM过程中铺粉辊的运动、小孔的形成、熔池的波动等均会产生振动信号,采用加速度传感器监测振动信号,也能为SLM过程监测提供一种有效手段。目前,基于振动信号对SLM过程进行监测的研究比较少,尚需在传感器的选择、布置、信号收集与处理方面进行深入研究。

采用单一的传感信号仅能反映加工过程中的某一方面信息,不能全面地反映加工状态和缺陷信息,导致监测的信息不全,且监测的准确性不足,而采用多种传感器采集多方面信号能够比较全面的反映加工状态,使监测准确性大大提高。

END

为了提高金属粉末床增材制造技术的工业可接受度,很多厂家目前均推出了在线监测模块来检查制造过程中的异常情况,如刮刀碰撞、粉末铺设不均、飞溅以及孔隙等等。然而,这些实时监控手段能否具有足够的自动化水平,在分析生产过程中收集的数据方面,能否智能分析、判断并做出相应指令,还有待观察。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.行业巨头云集Formnext增材制造展,多场重量级论坛,紧抓中国市场复苏机遇