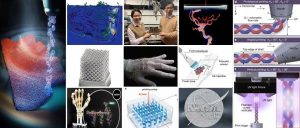

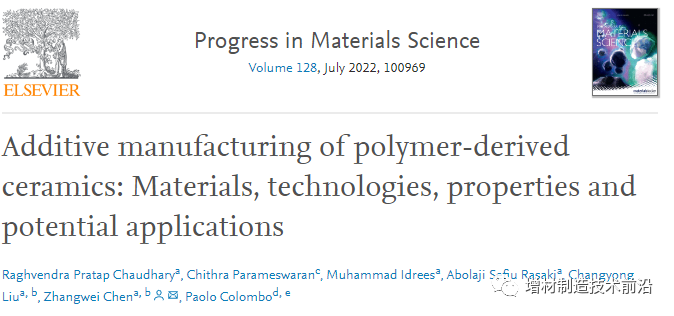

文章详细总结了合成各种PCP材料的方法与组分调配机理;适用的增材制造工艺类型与原理;并针对不同应用的PDC结构与性能的研究进展进行讨论。讨论了各类增材制造技术相关的优缺点;并对复杂组分和结构的PDC零部件特性和潜在应用进行分析。同时该综述为高精高速增材制造高性能先进PDC陶瓷复杂结构提供了理论参考与技术指导。深圳大学增材制造研究所陈张伟教授指导的博士后Chaudhary为本文第一作者,陈张伟教授为唯一通讯作者,深圳大学为唯一通讯单位。

图1 适用于聚合物前驱体转化陶瓷的3D打印技术及零部件

此外,陈张伟教授团队近期在陶瓷3D打印研究方向也取得多项重要研究进展和成果,并在增材制造顶级期刊Additive Manufacturing(IF=11.9)发表研究论文多篇。部分相关成果亦申请国家发明专利多项并获得授权。

(1)聚合物前驱体转化陶瓷的光固化3D打印研究进展:

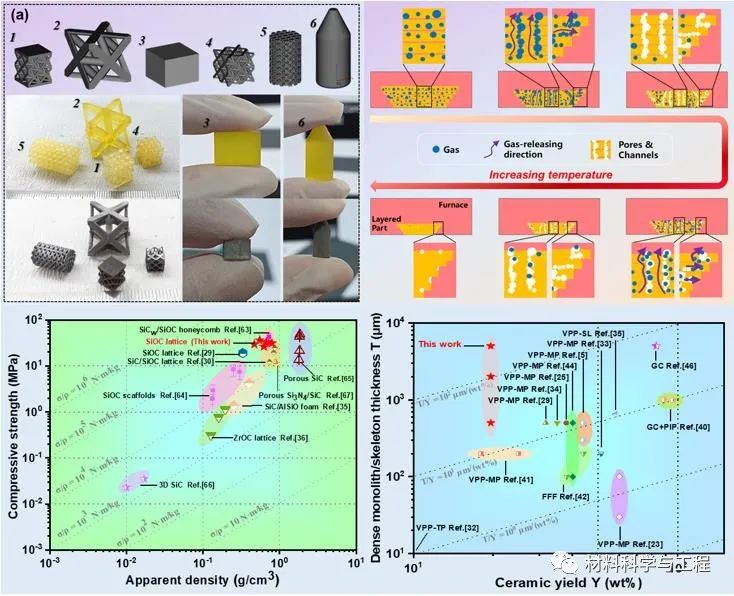

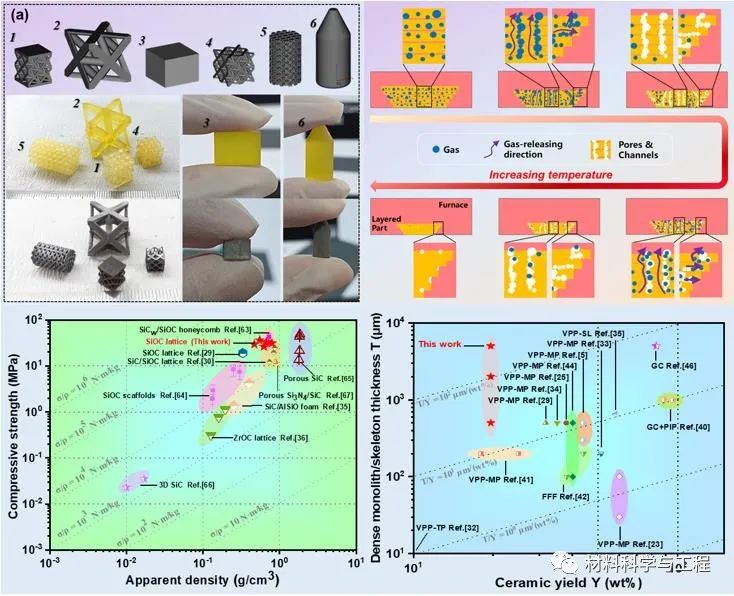

由于聚合物陶瓷前驱体光固化3D打印件在陶瓷化过程中会脱去有机官能团,这些有机官能团热解形成的小分子气体会从结构中溢出,并且这种溢出通常是连续和无序的,易导致样品开裂、变形和坍塌等缺陷,难以获得比较好的尺寸精度和表面形貌,以及较大的样件尺寸。这也是目前前驱体转化陶瓷增材制造面临的一个重要挑战。针对此类问题,陈张伟教授团队从聚合物热解的特点出发,通过在光敏树脂配方中引入低熔点或其他有机添加剂,利用添加剂在热解过程中持续产生的小分子气体形成的物理微通道,为其他大分子热解形成的气体的溢出提供流畅的途径,进而减少甚至避免了开裂、变形和坍塌的发生,从而能够获得了具有较高精度、良好表面形貌、较小变形缺陷、和较大致密厚度与尺寸的前驱体转化陶瓷热解件。团队还首次提出了厚度/产瓷率(T/Y)指标,从而可以比较客观的量化最终热解样件的骨架或实体厚度并与已有文献结果进行横向对比。利用该方法,引入添加剂的样品可获得高精度表面相貌,且具有较大蜂窝骨架厚度和实体厚度的陶瓷件。该方法与其他控制开裂、变形的制备方法,如热压、热等静压和等离子烧结相比,具有工艺简单、操作方便、周期短和低成本的优势。上述研究以3D printing of crack-free dense polymer-derived ceramic monoliths and lattice skeletons with improved thickness and mechanical performance为题发表论文于增材制造顶级期刊Additive Manufacturing。陈张伟教授指导的学生熊书锋为论文第一作者,陈张伟教授为唯一通讯作者,深圳大学为唯一通讯单位。

图1 适用于聚合物前驱体转化陶瓷的3D打印技术及零部件

此外,陈张伟教授团队近期在陶瓷3D打印研究方向也取得多项重要研究进展和成果,并在增材制造顶级期刊Additive Manufacturing(IF=11.9)发表研究论文多篇。部分相关成果亦申请国家发明专利多项并获得授权。

(1)聚合物前驱体转化陶瓷的光固化3D打印研究进展:

由于聚合物陶瓷前驱体光固化3D打印件在陶瓷化过程中会脱去有机官能团,这些有机官能团热解形成的小分子气体会从结构中溢出,并且这种溢出通常是连续和无序的,易导致样品开裂、变形和坍塌等缺陷,难以获得比较好的尺寸精度和表面形貌,以及较大的样件尺寸。这也是目前前驱体转化陶瓷增材制造面临的一个重要挑战。针对此类问题,陈张伟教授团队从聚合物热解的特点出发,通过在光敏树脂配方中引入低熔点或其他有机添加剂,利用添加剂在热解过程中持续产生的小分子气体形成的物理微通道,为其他大分子热解形成的气体的溢出提供流畅的途径,进而减少甚至避免了开裂、变形和坍塌的发生,从而能够获得了具有较高精度、良好表面形貌、较小变形缺陷、和较大致密厚度与尺寸的前驱体转化陶瓷热解件。团队还首次提出了厚度/产瓷率(T/Y)指标,从而可以比较客观的量化最终热解样件的骨架或实体厚度并与已有文献结果进行横向对比。利用该方法,引入添加剂的样品可获得高精度表面相貌,且具有较大蜂窝骨架厚度和实体厚度的陶瓷件。该方法与其他控制开裂、变形的制备方法,如热压、热等静压和等离子烧结相比,具有工艺简单、操作方便、周期短和低成本的优势。上述研究以3D printing of crack-free dense polymer-derived ceramic monoliths and lattice skeletons with improved thickness and mechanical performance为题发表论文于增材制造顶级期刊Additive Manufacturing。陈张伟教授指导的学生熊书锋为论文第一作者,陈张伟教授为唯一通讯作者,深圳大学为唯一通讯单位。

图2 聚合物陶瓷前驱体3D打印件陶瓷化过程的机理与效果

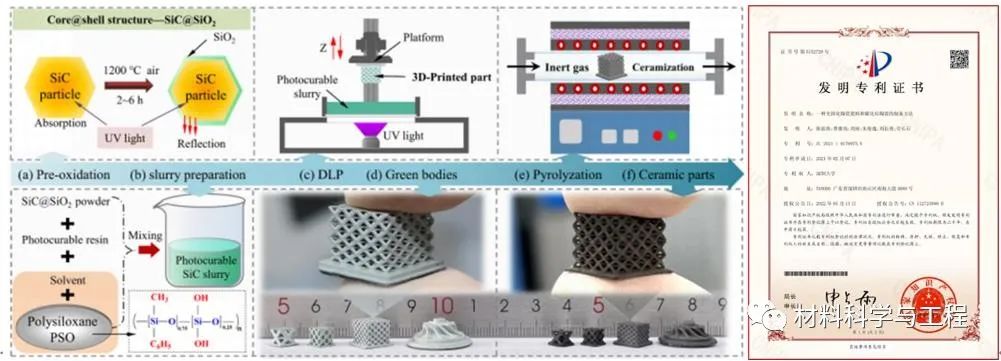

(2)非氧化物陶瓷粉体浆料光固化3D打印研究进展:

由于非氧化物陶瓷对紫外光吸收率较高,其所对应的陶瓷浆料在光固化3D打印成形时固化困难、成形效率低。因此该问题一直限制了非氧化陶瓷在光固化3D打印技术上的应用和发展。

针对该问题,陈张伟教授团队通过预氧化方法将SiC陶瓷颗粒制备成SiC@SiO2核壳结构颗粒,使得SiC陶瓷浆料的紫外线穿透深度提高了3倍以上。为降低SiC陶瓷的烧结温度和收缩率,制备了固含量(SiC@SiO2陶瓷)为40 %、聚硅氧烷(SiOC陶瓷前驱体)含量为0~70 wt.%的光固化陶瓷-树脂浆料。通过DLP 3D打印技术和一步热解工艺成功制备了轻质高比强度SiC基点阵陶瓷。研究了从SiC@SiO2/PSO陶瓷-树脂坯体向SiC@SiO2/SiOC陶瓷转变的显微组织和物相演变规律。最终热解得到的SiC@SiO2/SiOC点阵陶瓷比强度为4.6×104N.m/kg,线收缩率小于8%,优于其他点阵结构和孔隙率相近的多孔陶瓷。所提出方法的复杂结构成形能力较高、制备周期较短。这种轻质SiC基陶瓷的成分、宏观形状和微观结构可根据要求设计和制造,具有极高的柔性和精确制造特性。该研究所提出的制造方法在高温结构吸能组件、多孔催化和液态金属过滤器方面具有广阔的应用潜力。同时本研究使用的前驱体也可以开发成其他陶瓷前驱体,如聚碳硅烷(SiC前驱体)、聚硅氮烷(Si3N4前驱体)等多元陶瓷前驱体,以满足不同领域的应用需求。上述研究分别以Complex SiC-based structures with high specific strength fabricated by vat photopolymerization and one-step pyrolysis和3D printing and in situ transformation of SiCnw/SiC structures为题发表2篇论文于增材制造顶级期刊Additive Manufacturing。

陈张伟教授指导的博士后曹继伟为上述2篇论文第一作者,陈张伟教授为唯一通讯作者,深圳大学为唯一通讯单位。同时,基于以上成果申请并获授权发明专利1项(陈张伟 等:一种光固化陶瓷浆料和碳化硅陶瓷的制备方法,授权号:ZL202110176975.X)。

https://doi.org/10.1016/j.addma.2021.102430

https://doi.org/10.1016/j.addma.2022.103053

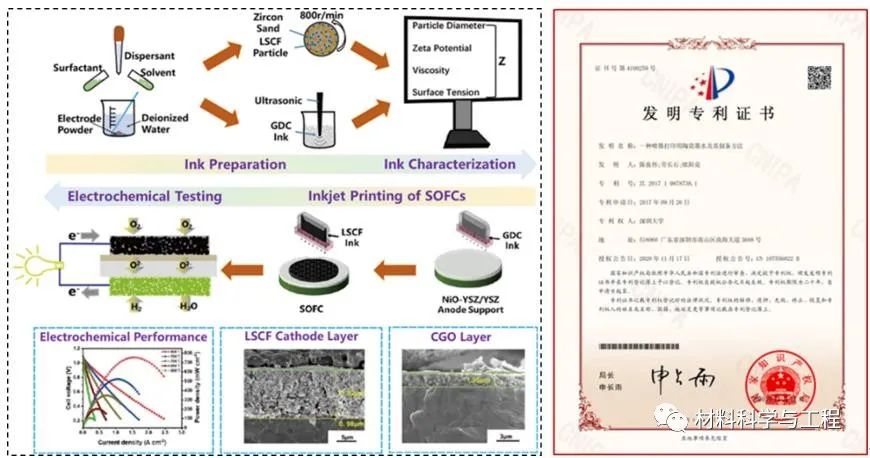

(3)燃料电池氧化物陶瓷电极和电解质层的喷墨打印研究进展:

固态氧化物燃料电池(SOFC)是一类新兴的绿色能源转换器件,有望用于各类商业和家庭供电。然而这种三明治结构单元的设计和制造严重依赖传统的流延成形等方法,存在厚度、形貌和性能等控制性难题。

针对当前固态氧化物燃料电池电极和电解质薄层单元组件的控形控性难题,陈张伟教授团队提出采用喷墨打印增材制造工艺进行可调控的SOFC薄层组件设计和制造,通过研发具有优异喷墨打印性能的新型镧锶钴铁氧体(LSCF)阴极墨水,基于水基陶瓷墨水有机物质量分数控制,打印制造得到具有较低层厚、无裂纹的阴极层。并使用低厚度多次打印一次烧结成形的方法,成功制得高厚度、成形质量良好的LSCF阴极层。此外,成功研制了适用于喷墨打印的氧化钆掺杂氧化铈(GDC)阻隔层墨水。进一步通过制备半电池和全电池测试其电话线性能。结果表明,使用喷墨打印技术制备的SOFC展现出良好的电化学性能。该研究以提为Inkjet printing additively manufactured multilayer SOFCs using high quality ceramic inks for performance enhancement发表于增材制造顶级期刊Additive Manufacturing。

陈张伟教授指导的硕士研究生屈飘为本文第一作者,陈张伟教授为唯一通讯作者,深圳大学为唯一通讯单位。同时,基于以上成果申请并获授权发明专利1项(陈张伟 等:一种喷墨打印用陶瓷墨水及其制备方法,授权号:ZL201710878738.1)。

https://doi.org/10.1016/j.addma.2021.102394

图4 基于喷墨打印增材制造的燃料电池墨水与薄层组件

图2 聚合物陶瓷前驱体3D打印件陶瓷化过程的机理与效果

(2)非氧化物陶瓷粉体浆料光固化3D打印研究进展:

由于非氧化物陶瓷对紫外光吸收率较高,其所对应的陶瓷浆料在光固化3D打印成形时固化困难、成形效率低。因此该问题一直限制了非氧化陶瓷在光固化3D打印技术上的应用和发展。

针对该问题,陈张伟教授团队通过预氧化方法将SiC陶瓷颗粒制备成SiC@SiO2核壳结构颗粒,使得SiC陶瓷浆料的紫外线穿透深度提高了3倍以上。为降低SiC陶瓷的烧结温度和收缩率,制备了固含量(SiC@SiO2陶瓷)为40 %、聚硅氧烷(SiOC陶瓷前驱体)含量为0~70 wt.%的光固化陶瓷-树脂浆料。通过DLP 3D打印技术和一步热解工艺成功制备了轻质高比强度SiC基点阵陶瓷。研究了从SiC@SiO2/PSO陶瓷-树脂坯体向SiC@SiO2/SiOC陶瓷转变的显微组织和物相演变规律。最终热解得到的SiC@SiO2/SiOC点阵陶瓷比强度为4.6×104N.m/kg,线收缩率小于8%,优于其他点阵结构和孔隙率相近的多孔陶瓷。所提出方法的复杂结构成形能力较高、制备周期较短。这种轻质SiC基陶瓷的成分、宏观形状和微观结构可根据要求设计和制造,具有极高的柔性和精确制造特性。该研究所提出的制造方法在高温结构吸能组件、多孔催化和液态金属过滤器方面具有广阔的应用潜力。同时本研究使用的前驱体也可以开发成其他陶瓷前驱体,如聚碳硅烷(SiC前驱体)、聚硅氮烷(Si3N4前驱体)等多元陶瓷前驱体,以满足不同领域的应用需求。上述研究分别以Complex SiC-based structures with high specific strength fabricated by vat photopolymerization and one-step pyrolysis和3D printing and in situ transformation of SiCnw/SiC structures为题发表2篇论文于增材制造顶级期刊Additive Manufacturing。

陈张伟教授指导的博士后曹继伟为上述2篇论文第一作者,陈张伟教授为唯一通讯作者,深圳大学为唯一通讯单位。同时,基于以上成果申请并获授权发明专利1项(陈张伟 等:一种光固化陶瓷浆料和碳化硅陶瓷的制备方法,授权号:ZL202110176975.X)。

https://doi.org/10.1016/j.addma.2021.102430

https://doi.org/10.1016/j.addma.2022.103053

(3)燃料电池氧化物陶瓷电极和电解质层的喷墨打印研究进展:

固态氧化物燃料电池(SOFC)是一类新兴的绿色能源转换器件,有望用于各类商业和家庭供电。然而这种三明治结构单元的设计和制造严重依赖传统的流延成形等方法,存在厚度、形貌和性能等控制性难题。

针对当前固态氧化物燃料电池电极和电解质薄层单元组件的控形控性难题,陈张伟教授团队提出采用喷墨打印增材制造工艺进行可调控的SOFC薄层组件设计和制造,通过研发具有优异喷墨打印性能的新型镧锶钴铁氧体(LSCF)阴极墨水,基于水基陶瓷墨水有机物质量分数控制,打印制造得到具有较低层厚、无裂纹的阴极层。并使用低厚度多次打印一次烧结成形的方法,成功制得高厚度、成形质量良好的LSCF阴极层。此外,成功研制了适用于喷墨打印的氧化钆掺杂氧化铈(GDC)阻隔层墨水。进一步通过制备半电池和全电池测试其电话线性能。结果表明,使用喷墨打印技术制备的SOFC展现出良好的电化学性能。该研究以提为Inkjet printing additively manufactured multilayer SOFCs using high quality ceramic inks for performance enhancement发表于增材制造顶级期刊Additive Manufacturing。

陈张伟教授指导的硕士研究生屈飘为本文第一作者,陈张伟教授为唯一通讯作者,深圳大学为唯一通讯单位。同时,基于以上成果申请并获授权发明专利1项(陈张伟 等:一种喷墨打印用陶瓷墨水及其制备方法,授权号:ZL201710878738.1)。

https://doi.org/10.1016/j.addma.2021.102394

图4 基于喷墨打印增材制造的燃料电池墨水与薄层组件

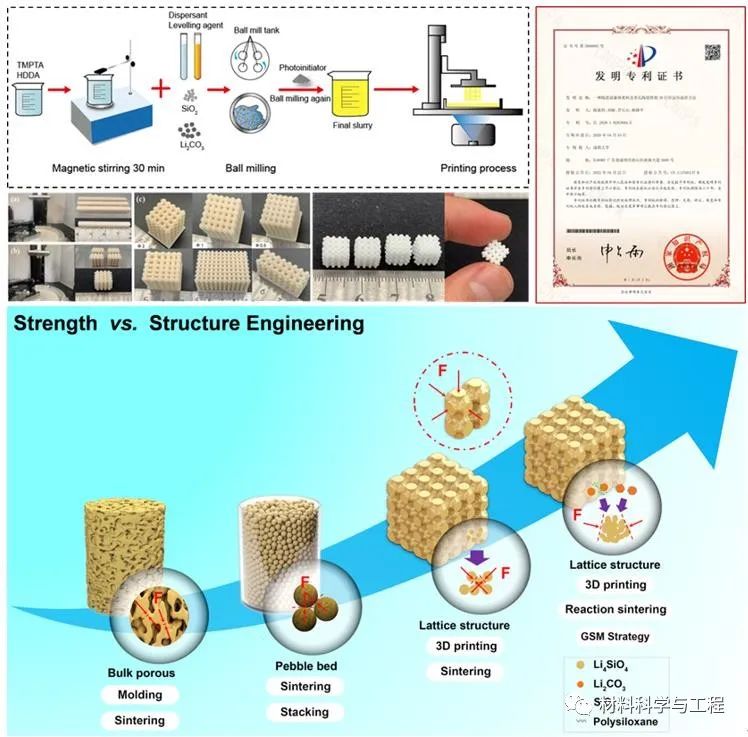

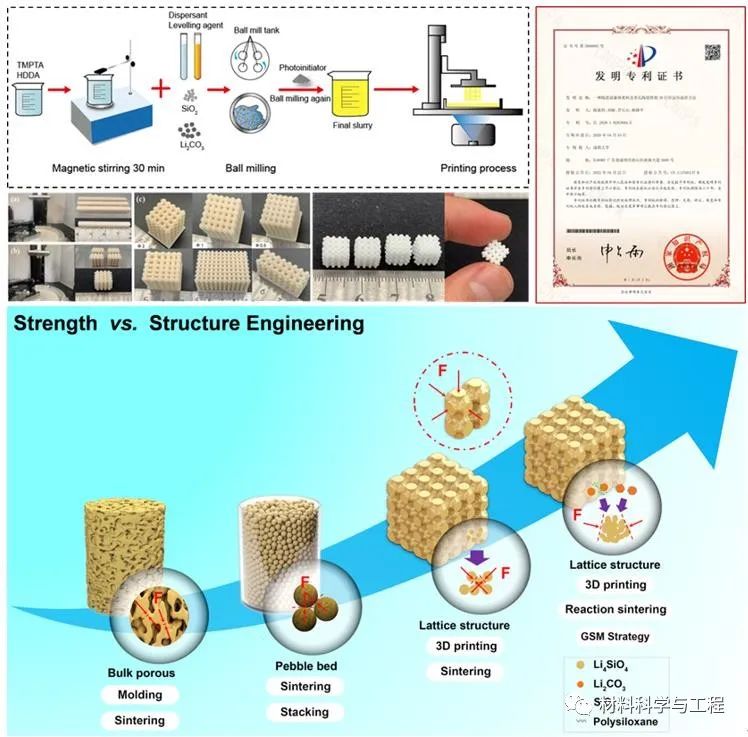

(4)聚变堆产氚陶瓷单元的光固化3D打印研究进展:

正硅酸锂(Li4SiO4)以其合适的锂密度,良好的化学性能和热稳定性,优异的释氚性能和中子辐照下的低放射活性被公认为最好的固态氚增殖材料之一,被用于聚变反应堆。目前,国际上普遍采用制造陶瓷微球并堆积成球床作为氚增殖剂单元。但是,这些制造方法通常面临着许多问题,如:因受热而产生应力集中,强度低导致微球破裂,微球填充率受几何极限无法增加等问题。此外,制备Li4SiO4陶瓷微粉体所需设备昂贵、工序繁杂、周期长,而且正硅酸锂粉体对空气中的水蒸气和CO2等成分还有一定的敏感活性,容易变质,极大限制了相关研究的开展和后续应用的推广。

基于陈张伟教授团队早前对采用正硅酸锂粉体进行光固化3D打印的研究(3D printing of ceramic cellular structures for potential nuclear fusion application, Additive Manufacturing 2020, 35, 101348),近日,该团队在增材制造顶级期刊Additive Manufacturing进一步发表题为:Photopolymerization and reaction sintering enabled generative shaping and material-forming of complex ceramic structures with high performance和Generative shaping and material-forming (GSM) enables structure engineering of complex-shaped Li4SiO4 ceramics based on 3D printing of ceramic/polymer precursors的两篇研究论文。提出了一种名为Generative Shaping and Material-forming (GSM)的创形创材方法 – 即基于光固化3D打印技术和前驱体反应成形的可用于聚变堆氚增殖单元的设计与制造方法。首次采用前驱体反应一体成形的方法制备了无缺陷的富锂Li4SiO4多孔蜂窝结构,用以取代传统的球床结构,克服了传统球床结构应力集中和填充率难以提高的问题,同时更具经济性,也进一步表明3D打印技术和反应烧结结合的GSM创形创材方法,在材料成本与结构设计制造等方面具有显著优势,为生产用于核聚变技术的新型高性能氚增殖体结构提供了一种有效途径。本研究还为其他复杂组分陶瓷的3D打印创形创材工艺提供了新的思路。

陈张伟教授指导的硕士研究生苏方为上述2篇论文第一作者,陈张伟教授为唯一通讯作者,深圳大学为唯一通讯单位。同时,基于以上成果申请并获授权发明专利1项(陈张伟 等:一种陶瓷前驱体浆料及多孔陶瓷件的3D打印反应成形方法,授权号:ZL202010283044.5)。

https://doi.org/10.1016/j.addma.2020.101348

https://doi.org/10.1016/j.addma.2022.102651

https://doi.org/10.1016/j.addma.2022.102963

图5 基于光固化3D打印和前驱体反应成形的创形创材复杂锂陶瓷单元与材料宏微观结构工程对性能的提升

图5 基于光固化3D打印和前驱体反应成形的创形创材复杂锂陶瓷单元与材料宏微观结构工程对性能的提升

目前深圳大学增材制造研究所团队拥有成员70余人,承担增材制造相关项目30余个,研究涉及陶瓷、聚合物、金属相关的材料制备、打印工艺、装备研发、性能与应用等。

文章链接:https://doi.org/10.1016/j.pmatsci.2022.100969

文章链接:https://doi.org/10.1016/j.pmatsci.2022.100969 图1 适用于聚合物前驱体转化陶瓷的3D打印技术及零部件

图1 适用于聚合物前驱体转化陶瓷的3D打印技术及零部件 图2 聚合物陶瓷前驱体3D打印件陶瓷化过程的机理与效果

图2 聚合物陶瓷前驱体3D打印件陶瓷化过程的机理与效果

图5 基于光固化3D打印和前驱体反应成形的创形创材复杂锂陶瓷单元与材料宏微观结构工程对性能的提升

图5 基于光固化3D打印和前驱体反应成形的创形创材复杂锂陶瓷单元与材料宏微观结构工程对性能的提升