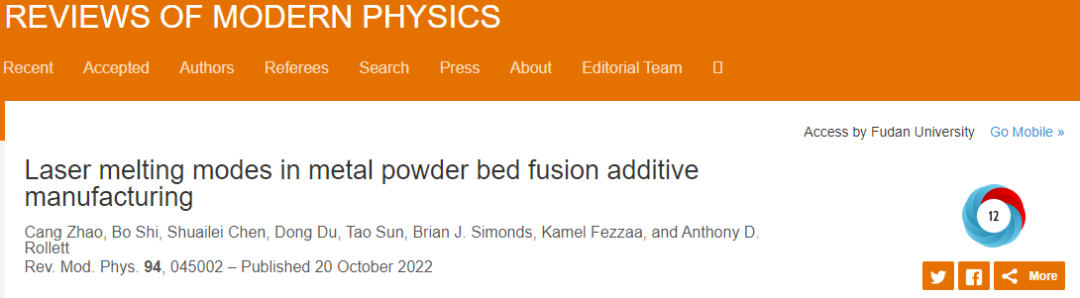

金属激光增材制造中的激光熔化模式 | 清华大学赵沧教授最新研究

10月26日,3D打印技术参考注意到清华大学赵沧助理教授在国际物理学界权威期刊《现代物理评论》上发表关于金属激光增材制造激光熔化模式的综述论文(Laser melting modes in metal powder bed fusion additive manufacturing)。

DOI: 10.1103/RevModPhys.94.045002

DOI: 10.1103/RevModPhys.94.045002

金属粉末激光熔化是一个高度动态和复杂的物理过程,可能涉及到物质的所有四种基本状态:固体、液体、蒸汽和等离子体。它不仅包括熔化,还包括蒸发和反冲、马朗戈尼对流、蒸气冲击、多重反射和吸收、熔池振荡、匙孔前壁液态突出和匙孔不稳定性等。

整套现象对于实际应用来说太复杂。而在现实中,熔化模式被用作描述打印过程的指导方针。当局部材料温度超过沸点时,模式会从传导转变为匙孔。这些模式名称忽略了激光-物质相互作用的细节,但在许多情况下足以确定近似的微结构,从而确定构建的特性。到目前为止,由于熔池和蒸汽凹陷形态测量的局限性,尚未就一致、通用和连贯的定义达成一致。

金属粉末激光熔化物理过程

金属粉末激光熔化物理过程

熔化和汽化以及匙孔前壁液态突出物和匙孔失稳,被认为是两个关键的耦合现象。这些物理现象驱动了熔池和匙孔的形貌演化,是激光熔融模式定义的基石。赵沧教授及其合作团队将激光熔化模式分为两类,第一类是基于静态金相剖析,第二类是基于原位、动态的过程可视化。

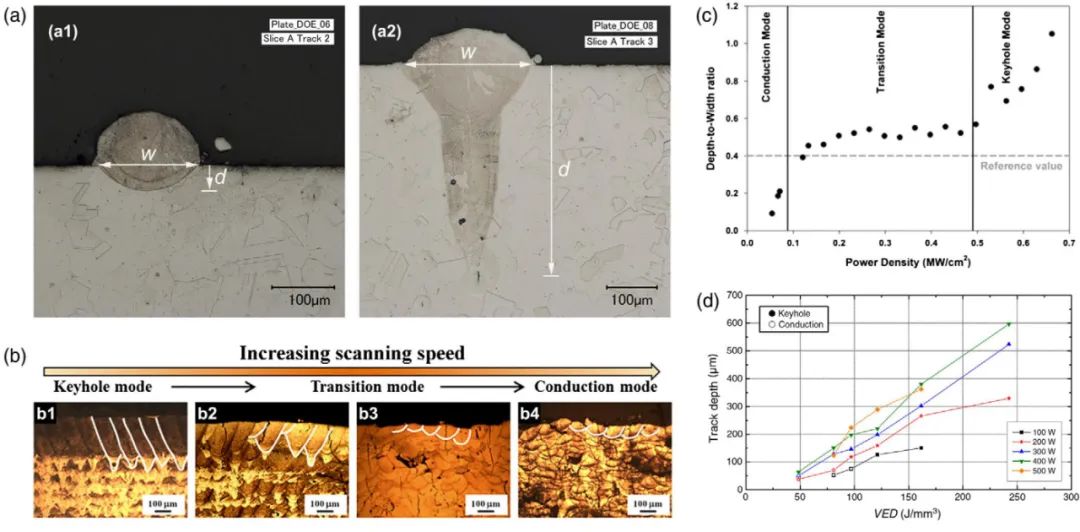

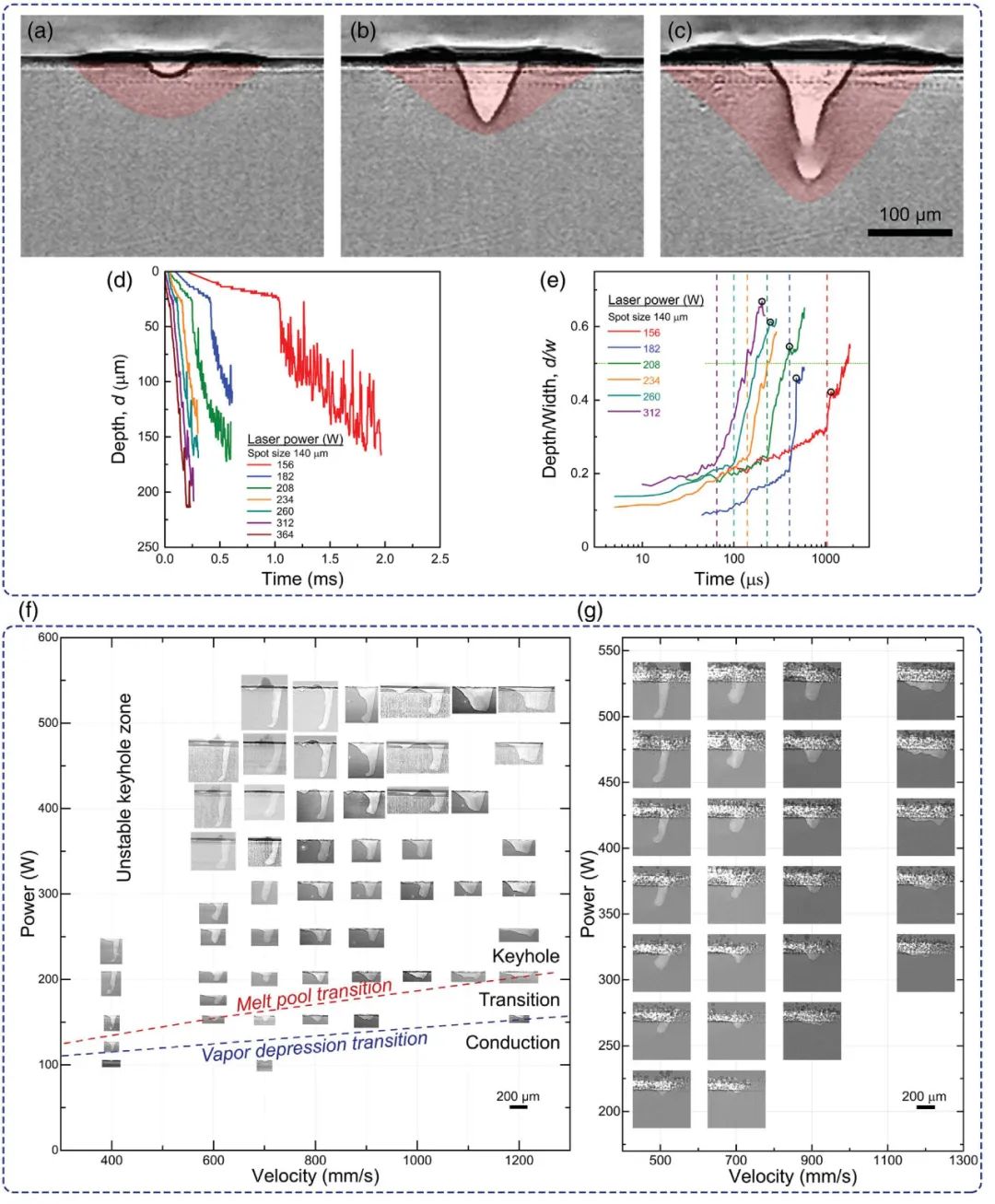

基于打印件的金相分析较为简单且在概念上合理,几十年来一直是业界的指导方针。当熔体较浅、呈半圆形且宽高比低时,认为熔体处于传导模式;当熔池较深、呈圆锥形且具有高纵横比时,熔化处于匙孔模式。在过渡模式下,截面介于两者之间,并可能结合两种形状。熔化模式与激光功率、扫描速度和光斑大小均有关系,熔化模式可因参数的改变而变化。作者团队指出,由于缺乏对熔池和气压动力学(如形态演变)的直接观察,基于事后分析的定义具有局限性。

基于打印件金相分析熔化模式

基于打印件金相分析熔化模式

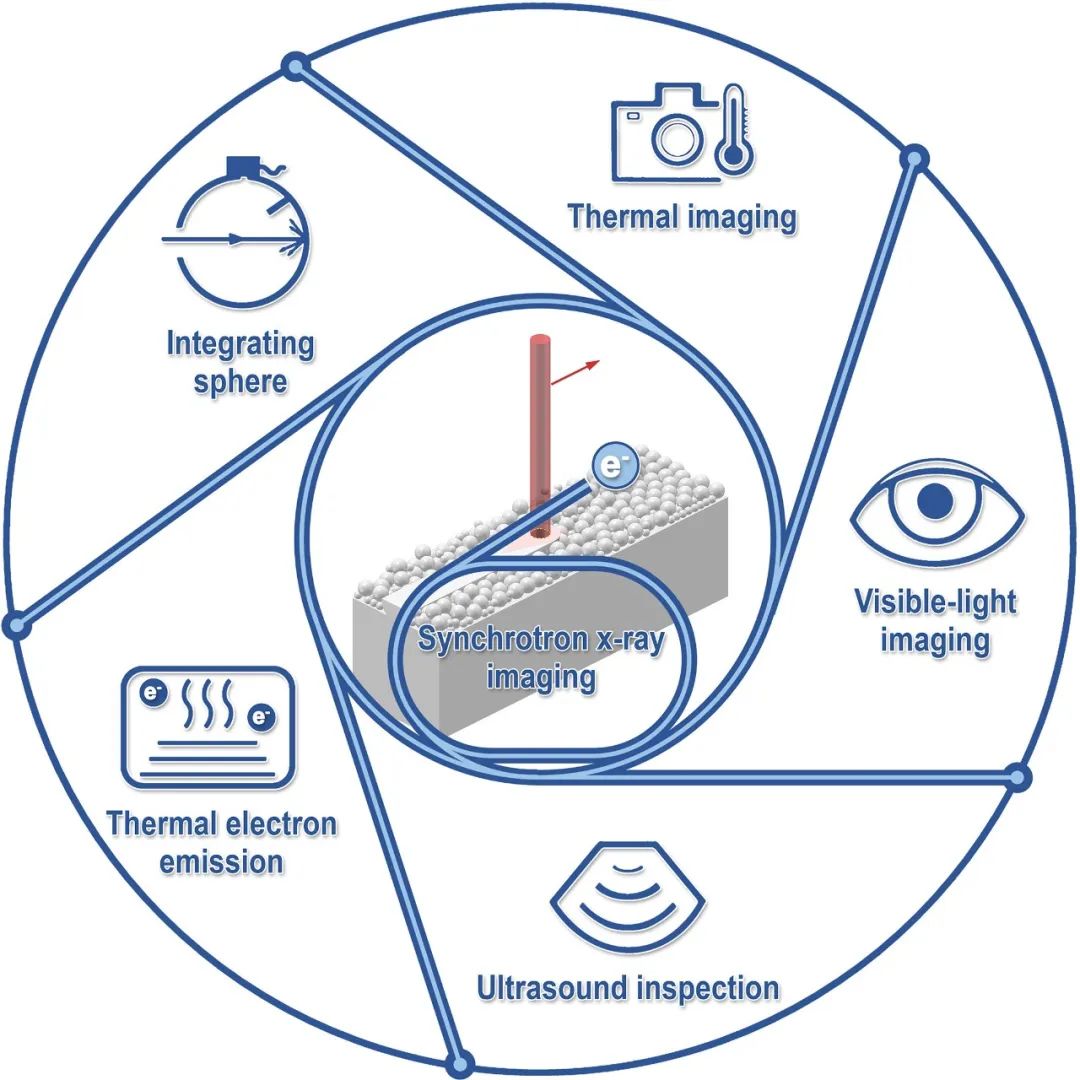

基于过程的可视化研究是通过熔池和蒸汽凹陷形态的时间分辨x射线成像实现的。相对来说,这种定义更严格,物理上更合理,为激光增材制造实践提供了新的指导,并创造了新的研究方向。研究重点强调了匙孔的重要性,匙孔显著增强了熔池对激光能量的吸收。最新的研究表明,稳定的匙孔激光熔化能够实现高效、可持续和稳定打印。这一场景的实现需要开发多物理模型、从形态学到其他可行信号的信号转换以及跨平台和尺度的过程计量。

基于过程的可视化研究熔化模式

总的来说,赵沧教授综述了激光熔化的一般物理过程。由极端热条件引起的许多物理机制的复杂相互作用决定了气压和熔池形态,并确定了熔化模式。随着温度的升高,熔化模式会发生改变。对熔化模式定义提出了新的指导方针和方向。

多信息转录与知识转移

多信息转录与知识转移

在匙孔概念首次提出几十年后,高速x射线成像技术打开了通往激光熔化物理过程的大门。随着技术的进步,有可能在更高的空间、时间和能量分辨率上重新检查长期存在的问题,并继续更新或修改现有的理论和模型。希望通过本文的综述,不仅能加深对激光熔化模式的认识,也能对金属激光熔融增材制造的前沿研究和发展有所启发。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.赵沧教授等对金属3D打印中的缺陷形成有了新认识,能充分控制熔池稳定性

2.清华大学于《科学》发表论文揭示金属3D打印中匙孔气泡缺陷的起源