增材制造CuCrZr铜合金大综述

铜及其合金由于具有优异的机械性能、热、电性能,被广泛应用于核工业和航空航天工业。CuCrZr和CuCrNb合金都是沉淀硬化型合金,通过各种增材制造工艺打印的两种合金目前已经引起人们的极大关注。由于近红外激光的高反射率,通过传统激光粉床熔融(L-PBF)工艺打印铜合金仍然具有挑战性。本期,增材制造技术前沿依据上海理工大学研究团队在《Materials Design》一文,介绍当前3D打印制备CuCrZr和CuCrNb合金研究现状,总结通过各种3D打印工艺;汇总提高铜合金对激光能量吸收率的三种方法,分析了微观结构,沉淀析出相,机械性能、导电率和导热性能,最后总结3D打印CuCrZr和CuCrNb合金的前景与发展。为避免混乱,本文仅以CuCrZr为例进行阐述。

1.介绍

铜及其合金由于优异的机械性能、热性能和腐蚀性能,在工业中得到广泛应用。到目前为止,增材制造纯铜和铜合金的研究已经开始呈现爆发式增长,其中包括铜铝(Cu-Al),铜镍(Cu-Ni),铜铬锆(Cu-Cr-Zr)和铜铬铌(Cu-Cr-Nb)等。CuCrZr合金是一种沉淀硬化型合金,被广泛用作燃烧室,热核实验反应堆的壁,液体火箭发动机部件等,其合金元素主要为Cr:0.5-1.5wt.%,Zr:0.05-0.2wt.%,Cu余量。由于Cu对激光的吸收率差,通过AM来打印致密铜合金组件目前仍然具有挑战性。激光的高反射率会降低可用于熔化粉末的能量,反射的激光会对设备进行损坏。铜合金的高导热性会导致高热梯度散热,这可能导致加工时分层和卷曲现象的发生。迄今为止,已经报道了许多关于CuCrZr合金AM的研究。

2.1 增材制造工艺

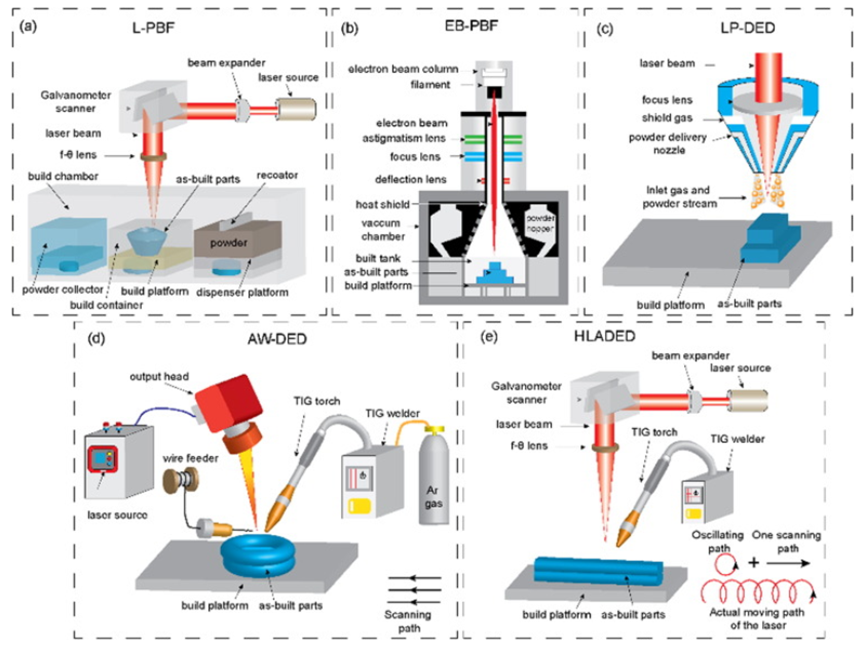

迄今为止,纯铜和铜合金已通过不同AM工艺制备,主要包括粉末床熔融(PBF),粘结剂喷射(BJ),冷喷涂(CS)和定向能量沉积(DED)等。激光粉末床熔融(L-PBF)和电子束粉末床熔融(EB-PBF)是基于PBF增材制造工艺,其中激光束或电子束用于熔化粉末。BJ工艺也是一种粉末床工艺,其中粘合剂分布在粉末床上用于选择性地熔化粉末。CS是一种粉末进料沉积工艺,它使用会聚-发散的超音速喷嘴在超音速/跨音速气氛下将金属粉末喷射到基板上。以线材为原料的DED工艺在不同的热源上可分为激光线定向能量沉积(LW-DED),弧丝定向能量沉积(AW-DED),混合激光-电弧定向能量沉积(HLADED),电子束线定向能量沉积(EBW-DED)。到目前为止大多增材制造CuCrZr合金都是通过PBF和DED工艺,相应的原理图如图1所示。

2.2. 增强粉末对激光的吸收率

铜基合金对激光的吸收率主要取决于环境条件、粉末表面、熔池温度,特别是激光波长。由于Cu对红外激光的高反射率在增材制造过程中会发生热损失。高反射率对增材制造设备有害,并造成巨大的能量损失。低功率输入不能使粉末完全熔化。另一方面,高入射功率会导致样品中的锁孔效应。为提高铜合金对激光能量吸收率,制备高致密度块体试样,主要提高CuCrZr粉末对激光的吸收率方法有三种:采用短波长绿激光器,相比较红外激光,采用短波长的绿激光器会使得CuCrZr对激光的吸收率提高3-4倍;打印参数的优化,高的线能量密度会使粉末对激光能量吸收率进一步提高;对CuCrZr合金粉末表面进行适当修饰,主要手段为采用物理或化学方法在CuCrZr合金粉末表面粘结其他元素,以提高粉末对激光的吸收率。

2.3 打印参数优化

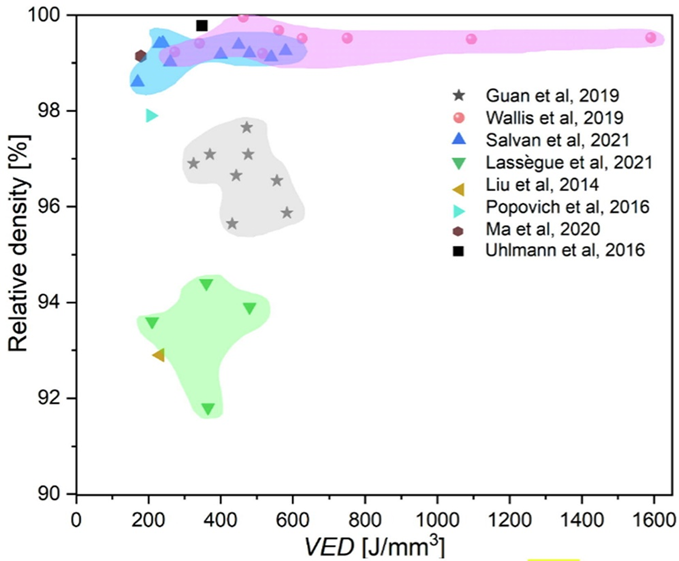

为打印出完全致密的CuCrZr样品,在激光打印过程中需要优化工艺参数。主要参数包括激光功率、扫描速度、铺粉层厚、激光光斑直径等。目前已经有大量研究表明L-PBF工艺参数对CuCrZr的影响。一般来说,根据体积能量密度(VED)和相对密度来评估打印零件的质量。图2为近年来不同VED输入下CuCrZr合金的相对密度。可以发现不同文献中最高的相对密度是不同的。VED 范围从200∼1600 J/mm3。当 VED 在 200-600 J/mm3范围内时,样品接近合金的理论密度。

3. 微观组织结构

3.1. 增材制造CuCrZr晶粒形貌

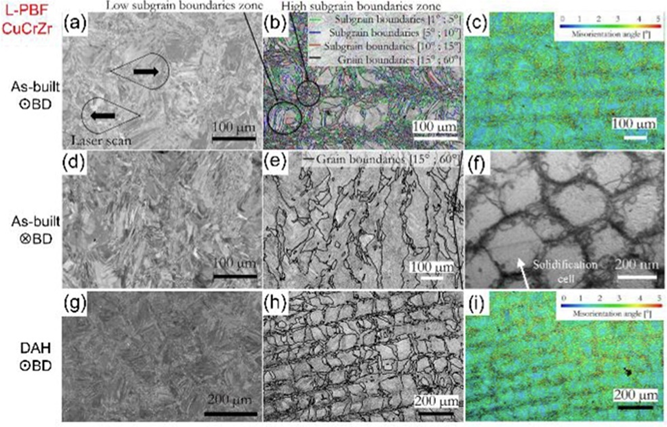

与其他增材制造金属一样,大多增材制造CuCrZr合金具有柱状晶结构,这取决于凝固速率和热梯度。采用L-PBF打印CuCrZr合金微观结构如图3所示。在CuCrZr的水平平面上可以观察到激光扫描过后的痕迹。图3a和3b是晶粒和亚晶的边界(晶粒的平均尺寸:115±60μm)。亚晶的形成与扫描策略有关。水平平面和垂直面的晶粒形貌具有明显的不同,晶粒沿打印方向被拉长,平均尺寸为217±80μm(高度为363±160μm,宽度为125±60μm),由加工过程中的热梯度引起。在打印样品中亚晶粒内部存在平均尺寸为300nm的胞状组织,由于L-PBF过程中的快速冷却速率引起。胞状组织可以强化合金,490°C下直接时效处理2小时后,扫描路径消失。与打印样品相比,晶粒尺寸变化不大(图3a和3b),由于时效处理期间位错的溶解导致位错密度低于直接打印样品。

3.2 AM制备CuCrZr晶体织构和取向

晶体织构对合金的机械性能有显著的影响。到目前为止,已经报道了一些关于CuCrZr合金织构的研究。与L-PBF制备的CuCrZr合金相比,AW-DED和HLADED 制备的CuCrZr合金具有更强的织构(27.86和18.69)。除了L-PBF制备的CuCrZr合金外,AW-DED和HLADED制备CuCrZr 合金都没有明显的取向。AW-DED和HLADED制备的CuCrZr合金的强织构可能源于加工时输入相对较高的能量。迄今为止还没有关于其他增材制造 CuCrZr合金晶体结构的详细研究报告。

3.3. AM制备CuCrZr合金中的析出相

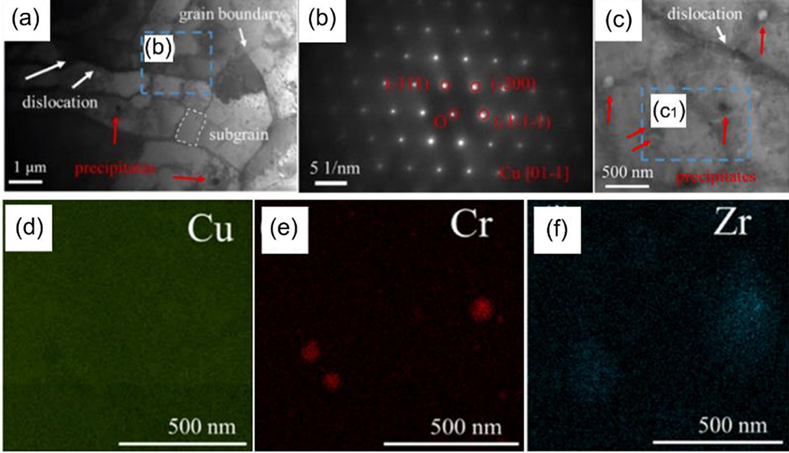

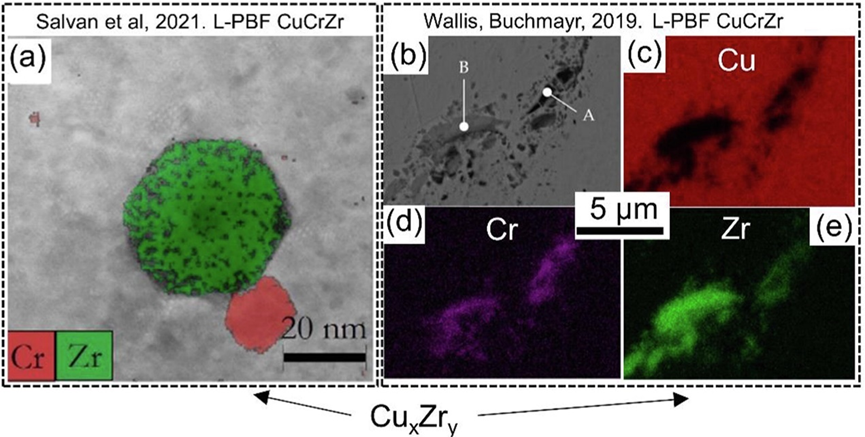

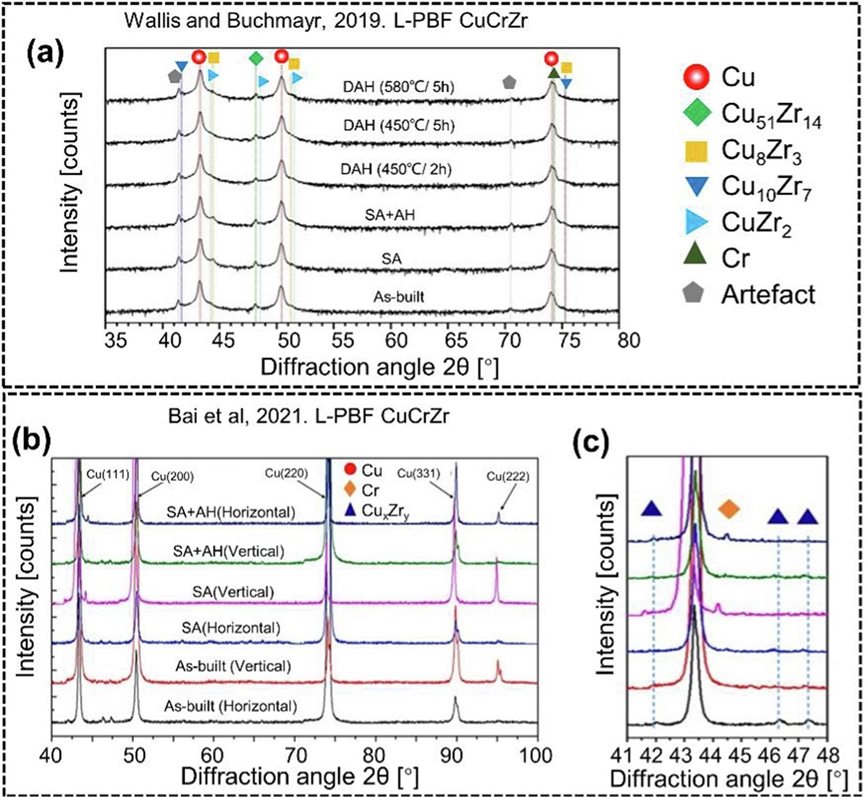

CuCrZr是典型的沉淀硬化铜合金。沉淀析出的大小,分布和形状对合金的机械性能有显着影响。由于不同的AM工艺中的冷却速率不同,合金原子可能会在基体中沉淀或溶解。到目前为止AM制备CuCrZr 合金中已经报道了 Cr、各种CuxZry、ZrO2纳米析出。L-PBF制备的CuCrZr合金中,Cr在铜基体中沉淀,样品中还发现柱状晶和孪晶。晶界和孪晶界阻碍位错移动,从而强化合金。此外在晶粒中观察到一些沉淀,可能是Cr相。同时晶粒内部析出数个椭圆形颗粒,沿晶界分布,平均尺寸范围为 50-100nm(图4)。AM制备CuCrZr合金中的另一种沉淀物是铜锆金属间化合物(CuxZry),包括Cu4Zr、Cu5Zr、Cu51Zr14沉淀等,此类沉淀也能强化合金。Cr和Zr原子在L-PBF过程中溶解在铜基体中,直接时效处理后,沉淀析出,可能是Cu5Zr或Cu4Zr,Zr沉淀平均尺寸范围为5-30nm(图5)。还有研究认为析出颗粒是Cu51Zr14和CuZr2沉淀,图6是不同热处理CuCrZr的XRD(SA、SA+AH和DAH处理分别代表固溶退火、固溶退火后时效处理、直接时效处理)。目前关于析出相还没有统一的定论,也有研究发现ZrO2、Zr2O3等析出。

图6 (a) L-PBF制备CuCrZr样品在不同状态下的 XRD,表明样品中有CuxZry和Cr析出;(b) L-PBF制备CuCrZr样品在不同状态下的垂直面和水平面的XRD,存在CuxZry和Cr沉淀

图6 (a) L-PBF制备CuCrZr样品在不同状态下的 XRD,表明样品中有CuxZry和Cr析出;(b) L-PBF制备CuCrZr样品在不同状态下的垂直面和水平面的XRD,存在CuxZry和Cr沉淀

本文内容来自增材制造技术前沿,下篇将介绍该合金的机械、电气和热性能及未来展望。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.首都航天机械有限公司实现超大尺寸铜合金产品的高效增材制造

3.结构、功能一体:增材制造GRCop-84铜合金晶格结构的力学行为

4.In625-铝青铜│双金属火箭喷嘴3D打印制造及热火测试过程