综述:激光增材制造金属零件残余应力及变形的研究

激光增材制造技术基于三维数字模型,使用激光作为能量源,逐层熔化金属材料以形成目标零件。该技术可以生产具有复杂结构的金属零件,但增材制造过程中产生的残余应力会导致变形。本文总结了影响零件残余应力和变形的因素,介绍了检测零件的残余应力与变形的常用方法,并比较了它们的应用、优缺点,阐述了预测零件变形的五种方法,介绍了基于反向补偿原理的变形补偿方法,并提出了今后可用于增材制造零件的变形检测方法。

1、影响残余应力和变形的因素

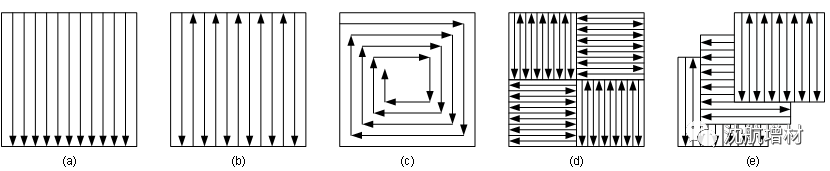

通过大量研究可知,工艺参数是影响增材制造残余应力和变形的重要因素之一,其中包括激光功率、扫描速度、粉末层厚度、扫描间距、预热温度等。除此之外,影响零件残余应力和变形的另一重要因素是激光扫描策略。常用的扫描策略包括单向线扫描、往复线扫描、螺旋线扫描、分区扫描和层间旋转扫描策略等,如图1所示。

2、残余应力检测

表1列出了几种常用的测量零件残余应力的方法。

2.1钻孔法

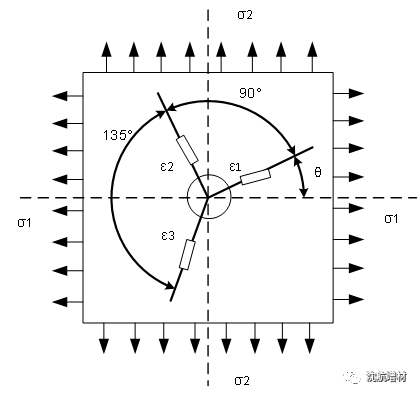

钻孔法的测量原理如图2所示,在待测位置钻一个直径为2a的小孔,小孔周边残余应力失衡得到释放,材料发生轻微的形态变化,根据测得的应变释放值可以得到测量位置的残余应力。

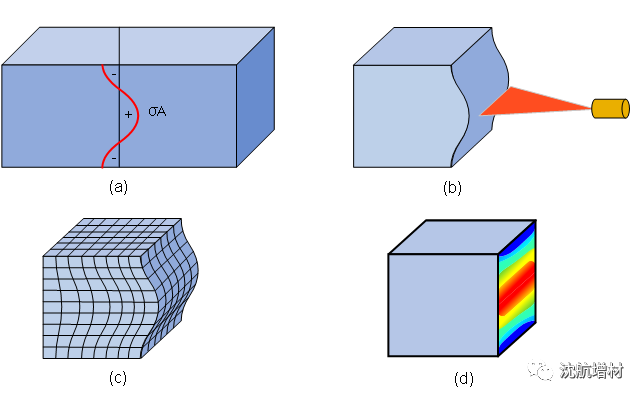

轮廓法是沿特定目标平面对工件进行切割,垂直于切割表面的残余应力失去了工件本身的约束而自由释放,导致切割表面的变形,变形量与垂直于目标平面的残余应力大小成正比。根据Bueckner叠加原理,利用有限元模拟软件建模即可反推出目标平面的原始应力场,得到工件垂直于切割表面方向上的残余应力,测量原理如图3所示。

2.3 X射线衍射法

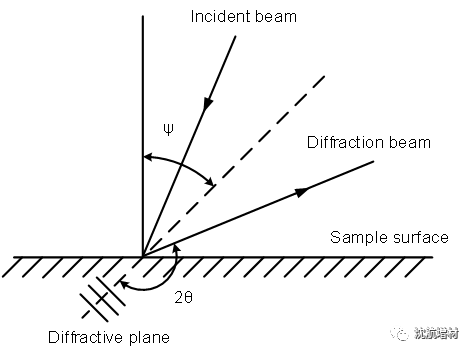

X射线衍射法(XRD)的测量原理如图4所示。当样品中存在残余应力时,晶面间距发生变化。当布拉格衍射发生时,产生的衍射峰相应地移动,移动距离与应力有关。残余应力可通过用波长λ的X射线照射样品并测量相应的衍射角2θ来获得。

图4 X射线衍射原理图

2.4中子衍射法

中子衍射法以中子流为入射束照射试样,试样晶面发生布拉格衍射得到衍射峰。该方法的测量原理与X射线衍射法相似,但与X射线相比,中子具有更强的穿透能力,更有利于测量材料或零件内部的残余应力。

3、变形检测

3.1三坐标测量机

三坐标测量机(CMM)是将被测物体置于三坐标测量机空间,采用探头探测被测物体,来获得被测物体上各测点的坐标位置,根据这些点的空间坐标值,计算出被测物体的几何尺寸、形状和位置。

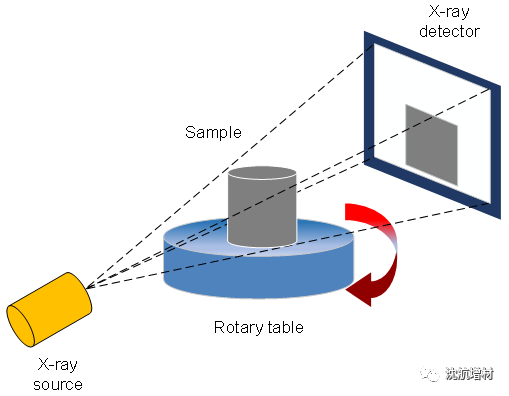

3.2 X射线计算机断层扫描

X射线计算机断层扫描(XCT)使用X射线管发射X射线束,待测样品围绕固定轴旋转,探测器以不同角度收集样品的投影图像,然后使用计算机恢复物体模型的三维结构。这种测量方法可以清晰、准确和直观地显示被检测物体的内部结构、成分、材料和缺陷状态。测量原理如图5所示。

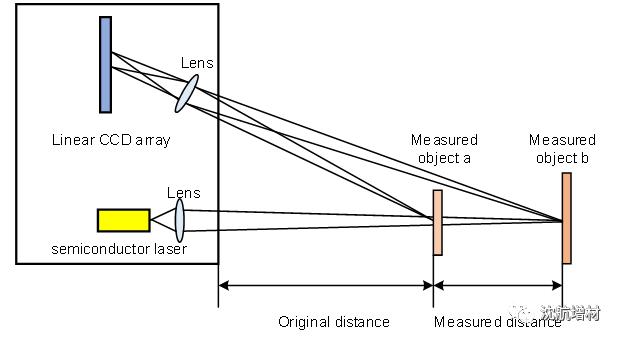

3.3激光位移传感器

激光位移传感器利用激光技术进行测量,以非接触的方式精确测量待测物体的位置、位移等。激光位移发射器将镜头发射出的激光射向物体的表面,物体的表面出现一系列反射情况,其中一束反射的光线回到激光位移传感器当中,根据光线反射的角度和激光位移传感器的距离来测量待测物体的位置和位移等。测量原理如图6所示。

3.4数字图像相关法

数字图像相关法(DIC)通常采用CCD相机拍摄物体变形前与变形后表面上的自然散斑或人工散斑图像,而后计算机通过搜索变形前后两幅图像的匹配点来检测位移。

4、变形预测

4.1热-力耦合模型

4.2多尺度建模方法

在零件变形的分析中单独采用宏观模型或微观模型是不现实的。多尺度模型可用于研究不同长度和时间尺度下的材料特性,为连接不同尺度下的模型提供了桥梁,允许适用于不同尺度的模型相互交流,以研究材料的不同特性。

4.3改进的固有应变法

固有应变法广泛应用于焊接问题,是残余应力和焊缝裂纹的来源。如果已知固有应变,则可通过热弹-塑性有限元分析计算残余应力和变形。由于AM的热变形在原理上与焊接的热变形相似,改进的固有应变法已被应用于AM领域。

4.4降阶模型

降阶模型是对随时间变化的多维物理过程的低维近似描述,可以减少计算量,节省计算时间。降阶模型具有更快的计算速度,特别是在自由度更大的情况下,但原始系统中保留的信息更少,模型精度将降低。

4.5机器学习

机器学习(ML)是对计算机算法的研究,它可以通过巨大的数据集和连续的训练来自动改进数据分析模型。在ML中,模型被不断训练以从大量数据中发现模式和相关性,然后根据数据分析的结果做出最佳决策和预测。预测精度随着数据的增加而增加。

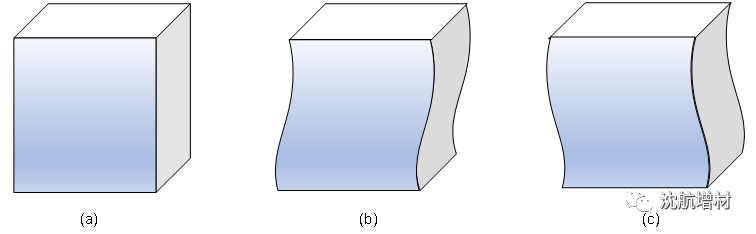

5、变形补偿

在零件变形预测的基础上,将零件的变形反向补偿给制造零件的初始几何体,以消除或减少零件的变形,如图7所示。

6、展望

近年来,随着激光增材制造制造的金属零件残余应力和变形测量方法的发展,为了避免对试件的损坏,无损检测方法越来越受到研究者的重视和广泛应用。其中,光学测量方法由于其非接触和其他优点而被应用最广泛。在金属零件的残余应力和变形预测方面,ML所需的模拟计算量和数据量相对较大。为了显著降低计算成本和提高工作效率,可以努力研究将降阶模型与ML相结合的方法。

原文:沈阳航空航天大学,Bo He, Cheng Bi, Xiaodan Li, Wei Wang, Guang Yang. Residual stresses and deformations of laser additive manufactured metal parts: a review. International Journal of Material Forming 16, 7 (2023). https://doi.org/10.1007/s12289-022-01729-w

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

4.2023年首篇Science:实时检测3D打印缺陷,预测率100%