陶瓷3D打印最新进展:超快热脱脂技术30分钟完全去除粘结剂

陶瓷增材制造技术在近年来取得了显著进展,其中光固化成型技术因高精度和高表面质量的特点,在航空航天、牙科等领域备受关注。然而,陶瓷光固化3D打印工艺中的热脱脂环节因需去除高体积分数(40–60 vol%)的有机粘结剂,通常耗时长达20-100小时,成为限制其广泛应用的主要瓶颈。此外,传统热脱脂过程的高能耗进一步增加了生产成本。

3D打印技术参考注意到,针对这一问题,美国德克萨斯大学达拉斯分校的研究团队于近期提出了一种超快热脱脂工艺(UFTD),成功将脱脂时间缩短至30分钟内,并显著降低了能源消耗。这一突破性成果为陶瓷增材制造的工业化应用提供了新的可能性。

君璟科技光固化陶瓷3D打印过程及产品

君璟科技光固化陶瓷3D打印过程及产品

一. 技术背景与挑战

陶瓷光固化3D打印工艺将含有高固含量陶瓷颗粒的树脂浆料形成生坯,随后需通过热脱脂去除有机成分并进行烧结。传统热脱脂过程需要缓慢加热,才能充分将粘结剂分解产物扩散和逸出,避免因内部压力积累或温度梯度引起开裂。然而,长时间的脱脂过程不仅增加了制造周期,还导致能源效率低下。此外,陶瓷生坯的高孔隙率(40–60%)进一步加剧了热传导的不均匀性,限制了快速脱脂的实现。因此,如何在保证材料性能的前提下实现高效脱脂成为亟待解决的关键问题。

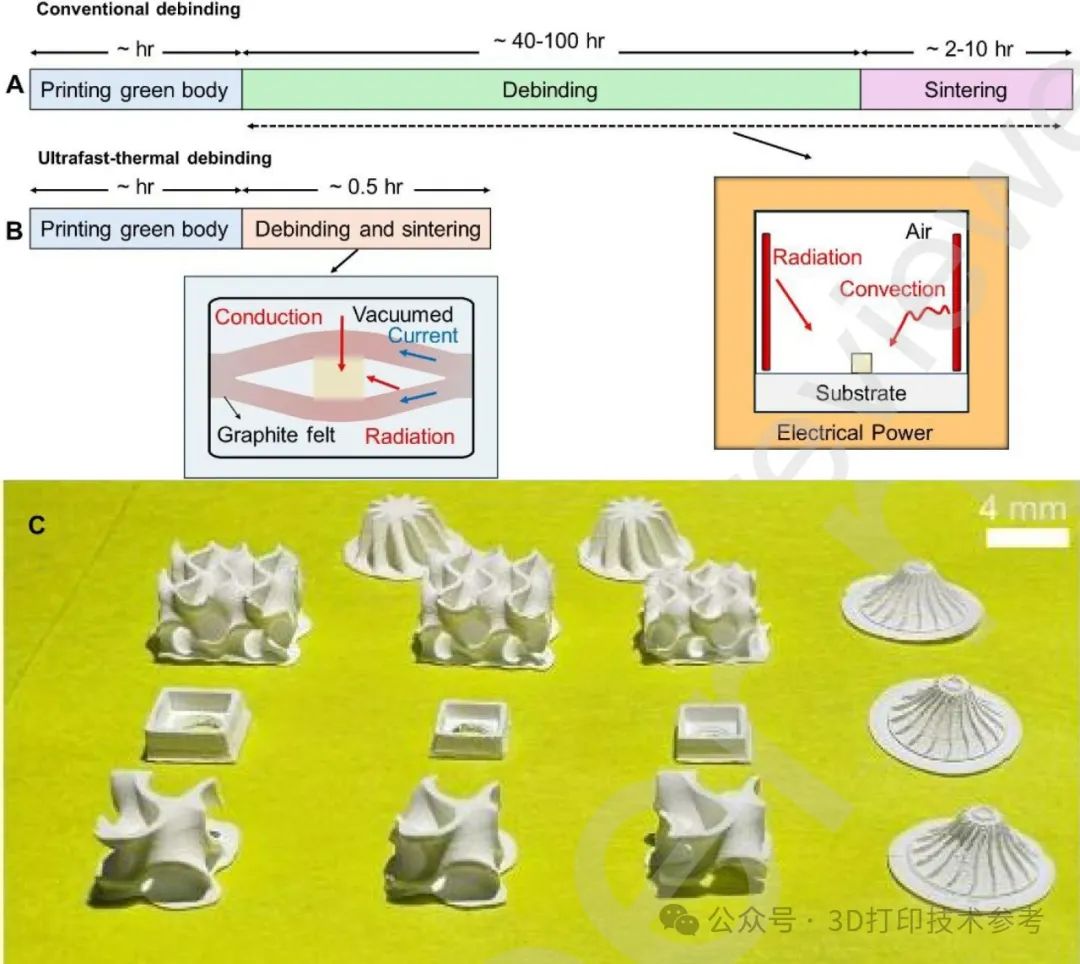

a、b. 常规热脱脂与超快热脱脂(UFTD)相比 c.打印零件

a、b. 常规热脱脂与超快热脱脂(UFTD)相比 c.打印零件

二. 超快热脱脂工艺的核心创新

研究团队提出的UFTD工艺通过结合真空热解与多孔石墨毡的快速加热技术,显著提升了脱脂效率。其核心创新点包括:

1. 真空环境下的热解机制:传统热脱脂依赖氧化反应去除粘结剂,需在空气中缓慢升温以避免局部过热。UFTD则在真空环境中通过热解分解粘结剂,消除了氧气对反应的限制,同时真空条件降低了气体压力,加速分解产物的逸出,从而缩短脱脂时间。

2. 快速加热与热传导优化:利用石墨毡作为加热元件,通过焦耳效应实现高达90°C/s的升温速率。石墨毡的低热容特性允许快速升温和冷却,结合真空环境下的辐射与传导传热,显著提高了热传递效率。

3. 动态压力反馈控制:通过实时监测真空腔内的压力波动,闭环控制系统能够动态调整加热参数(如温度步长和保温时间),确保不同尺寸或粘结剂含量的样品均能实现均匀脱脂。

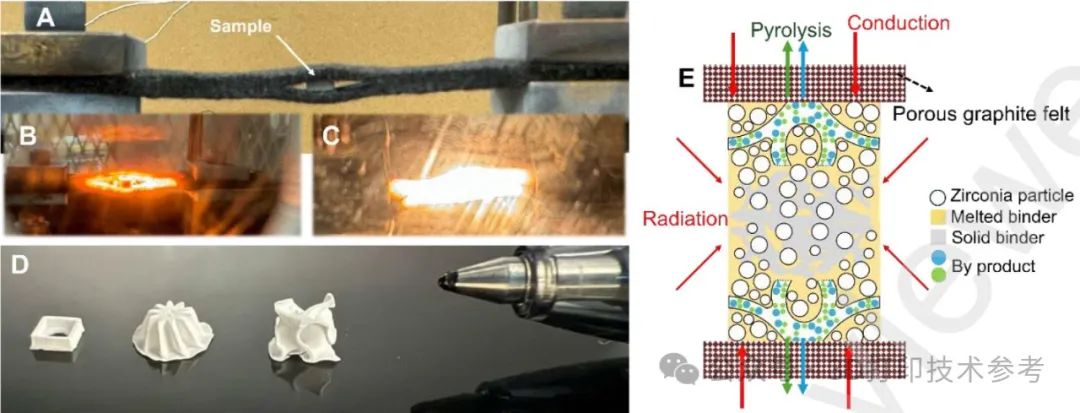

超快热脱脂工艺:(A-C)在室温、中间温度(~1050°C)和高温(~1400°C)下拍摄的照片(D)通过UFTD烧结3YSZ复杂几何形状(E)UFTD脱脂机制示意图

三. 实验设计与结果验证

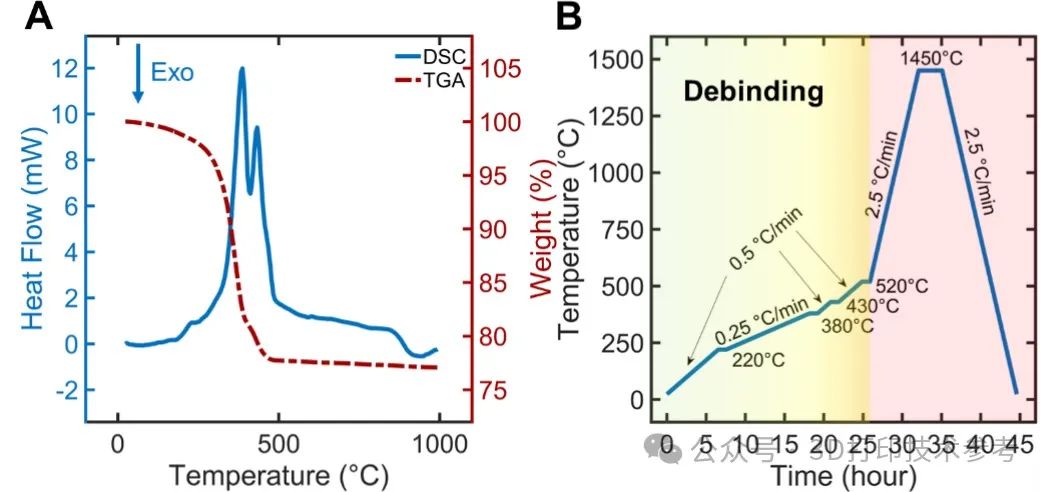

研究团队以氧化钇稳定氧化锆(3YSZ)为模型材料,通过DLP技术3D打印生坯,并对比了传统热脱脂(CS)与UFTD工艺的效果。实验采用定制的真空加热装置,设定多阶段升温曲线(总时间<30分钟),包含115°C-535°C的阶梯式保温步骤以及1450°C的最终烧结阶段。通过热重-差示扫描量热分析,确定了粘结剂分解的关键温度区间,并据此优化了UFTD的加热程序。

(A)打印生坯的DSC/TG曲线(B)为传统工艺设计的粘结剂燃尽和烧结时间表

(A)打印生坯的DSC/TG曲线(B)为传统工艺设计的粘结剂燃尽和烧结时间表

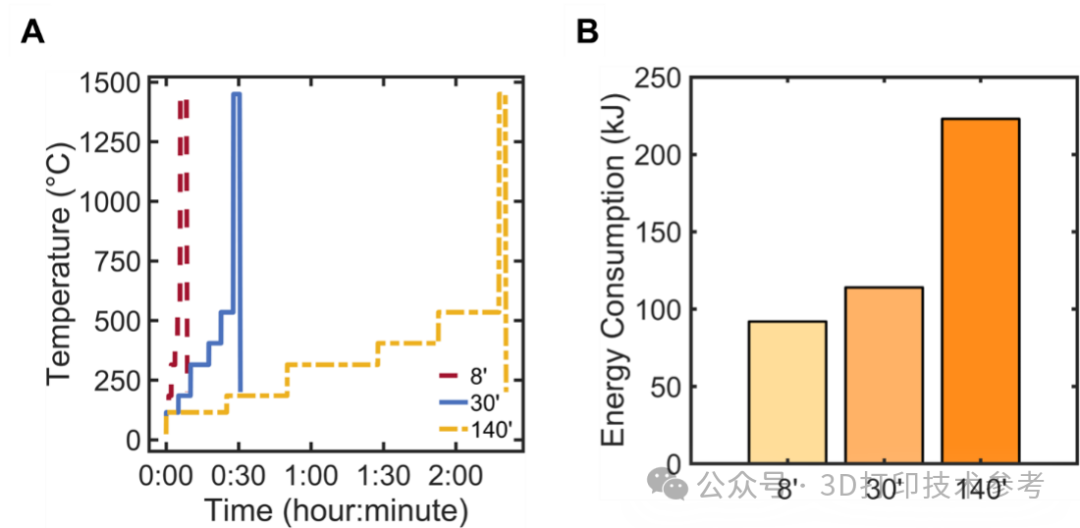

(A) UFTD工艺中热脱脂(和烧结)三个检查计划(B) 每个脱脂计划的计算总能耗

(A) UFTD工艺中热脱脂(和烧结)三个检查计划(B) 每个脱脂计划的计算总能耗

实验结果表明,UFTD工艺在脱脂时间(缩短40–200倍)和能源消耗(降低3,500倍)方面均实现了数量级的改进。与传统工艺相比,UFTD处理的样品在密度(相对密度约95.6%)、孔隙率(4.2–4.4%)及质量损失(22.1%)等关键物理参数上表现出高度一致性,且标准偏差显著降低,表明其工艺重复性更优。扫描电子显微镜分析显示,UFTD样品表面无裂纹,微观结构完整,但晶粒尺寸(1.3–1.7 μm)较传统工艺(0.4 μm)更大,这归因于快速升温过程中晶界迁移的增强。尽管如此,维氏硬度测试表明,UFTD样品(14.8–15.5 GPa)与CS样品(16.0 GPa)的力学性能无统计学显著差异,验证了其实际应用的可行性。

四. 机理分析与工业潜力

UFTD工艺的快速脱脂机制可通过热力学与动力学因素解析:真空环境降低了分解产物的逸出阻力,而石墨毡的高效传热避免了传统炉体热容大导致的升温滞后。此外,真空条件促进了氧化锆中氧空位的形成,增强了原子扩散与晶界迁移,从而在快速烧结中实现了致密化。尽管晶粒粗化可能影响材料的长期稳定性,但其对硬度的微弱影响(降低3–7%)表明UFTD工艺在保持力学性能方面具有显著优势。

(A)控制样品(CS)和超快脱粘(UFTD)样品的孔隙率和(B)收缩和质量损失

(A)控制样品(CS)和超快脱粘(UFTD)样品的孔隙率和(B)收缩和质量损失

烧结样品的微观结构:(A-C)CS、UFTD-30和UFTD样品的SEM表面形貌;(D-F)显示晶粒结构细节的高倍SEM图像

烧结样品的微观结构:(A-C)CS、UFTD-30和UFTD样品的SEM表面形貌;(D-F)显示晶粒结构细节的高倍SEM图像

从工业应用角度看,UFTD工艺的突破性进展不仅大幅缩短了制造周期,还显著降低了能源成本。例如,传统工艺的脱脂与烧结总能耗约为457 MJ,而UFTD仅需116.7 kJ,效率提升超过3000倍。这一技术尤其适用于需要快速周转的高精度陶瓷部件制造,如牙科修复体、微电子器件或定制化工业模具。此外,UFTD的通用性设计(如动态压力反馈)为其他陶瓷材料(如碳化硅、氧化铝)的快速脱脂提供了可扩展的技术框架。

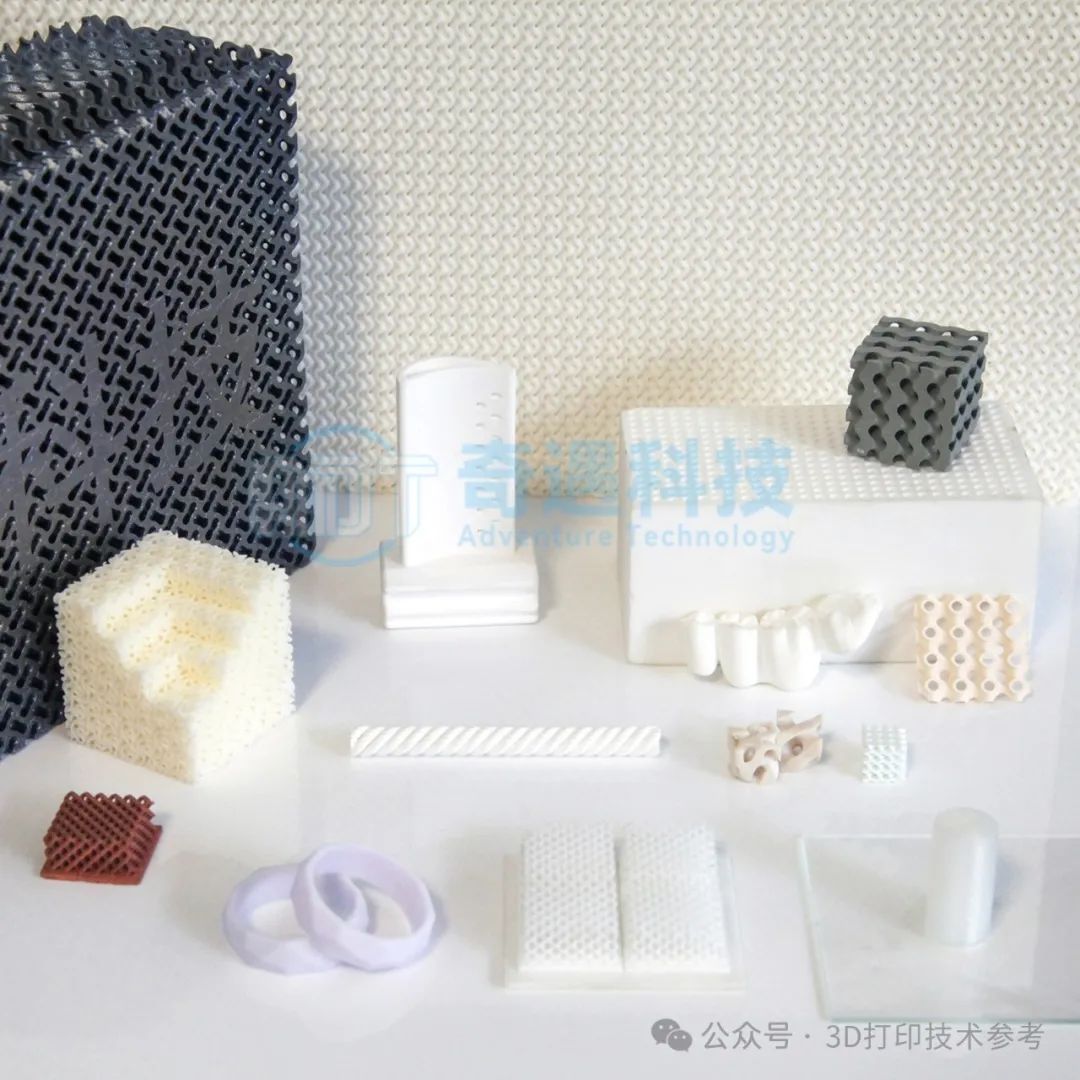

奇遇科技陶瓷3D打印产品

奇遇科技陶瓷3D打印产品

五. 结论与展望

本研究通过创新性地整合真空热解、快速加热与动态控制技术,成功开发出适用于陶瓷光固化3D打印工艺的超快热脱脂方法。UFTD工艺在30分钟内完成脱脂,显著提升了生产效率和能源利用率,同时保持了与传统工艺相当的力学性能。这一成果不仅为陶瓷增材制造的工业化应用扫除了关键障碍,还为多材料体系与复杂结构的快速制造提供了新思路。

未来研究可进一步探索UFTD工艺在不同陶瓷体系中的适用性,优化晶粒尺寸控制策略,并评估其在极端环境(如高温或腐蚀性介质)下的长期性能稳定性,以推动其在更广泛领域的应用。

参考资料:Single-Step Thermal Debinding for Ceramics Vat Photopolymerization in Less Than 30-Minutes

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。