纳米纹理粉末技术:推动难以3D打印金属的增材制造技术发展

3D打印技术参考注意到,来自来自斯坦福和劳伦斯利弗莫尔国家实验室(LLNL)的研究人员在美国国家科学基金会和美国能源部的支持下,展示了纳米纹理粉末在激光粉末床熔融(LPBF)中对铜、银和钨等挑战性金属的高吸收率优势。

金属增材制造(AM)作为制造业的一项革命性技术,尽管前景广阔,但在处理高反射率金属如铜、银及难熔金属钨时面临重大挑战。这些材料在激光粉末床熔合(LPBF)过程中,由于反射大部分激光能量,导致能量利用效率低下、制件质量参差不齐,且对设备功率要求苛刻。

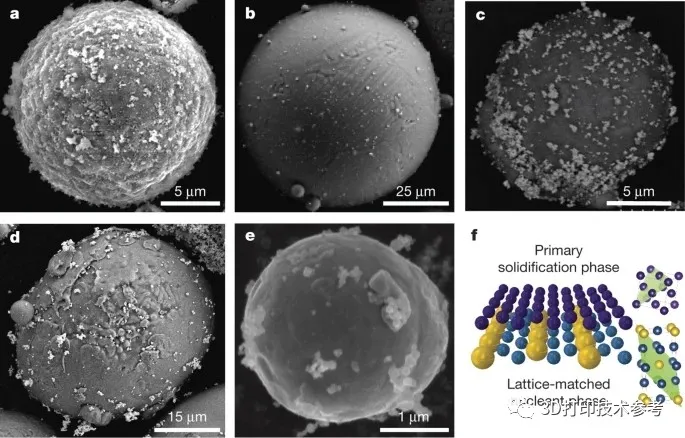

迄今为止,提升金属可打印性的方法主要聚焦于改变其凝固与再结晶特性,包括添加纳米颗粒孕育剂、合金化元素及采用高功率系统。例如,Al 7075粉末中纳米颗粒的添加增强了结构强度与抗裂性;钛铜合金化实现了强度可调的超细晶结构;钨中添加钽与稀土元素则改善了抗裂性。纳米颗粒修饰金属粉末也显示出潜力,尤其在铜及其合金的打印中,通过纳米颗粒修饰显著提高了光吸收率,但也可能引发电导率下降或凝固裂纹等问题。尽管这些方法在微结构与光热控制上有所突破,但仍未有一种工艺能在不改变粉末基本成分的前提下,有效提升高反射率与难熔金属的打印质量及吸收率。

HRL 7A77 3D打印铝合金

HRL 7A77 3D打印铝合金

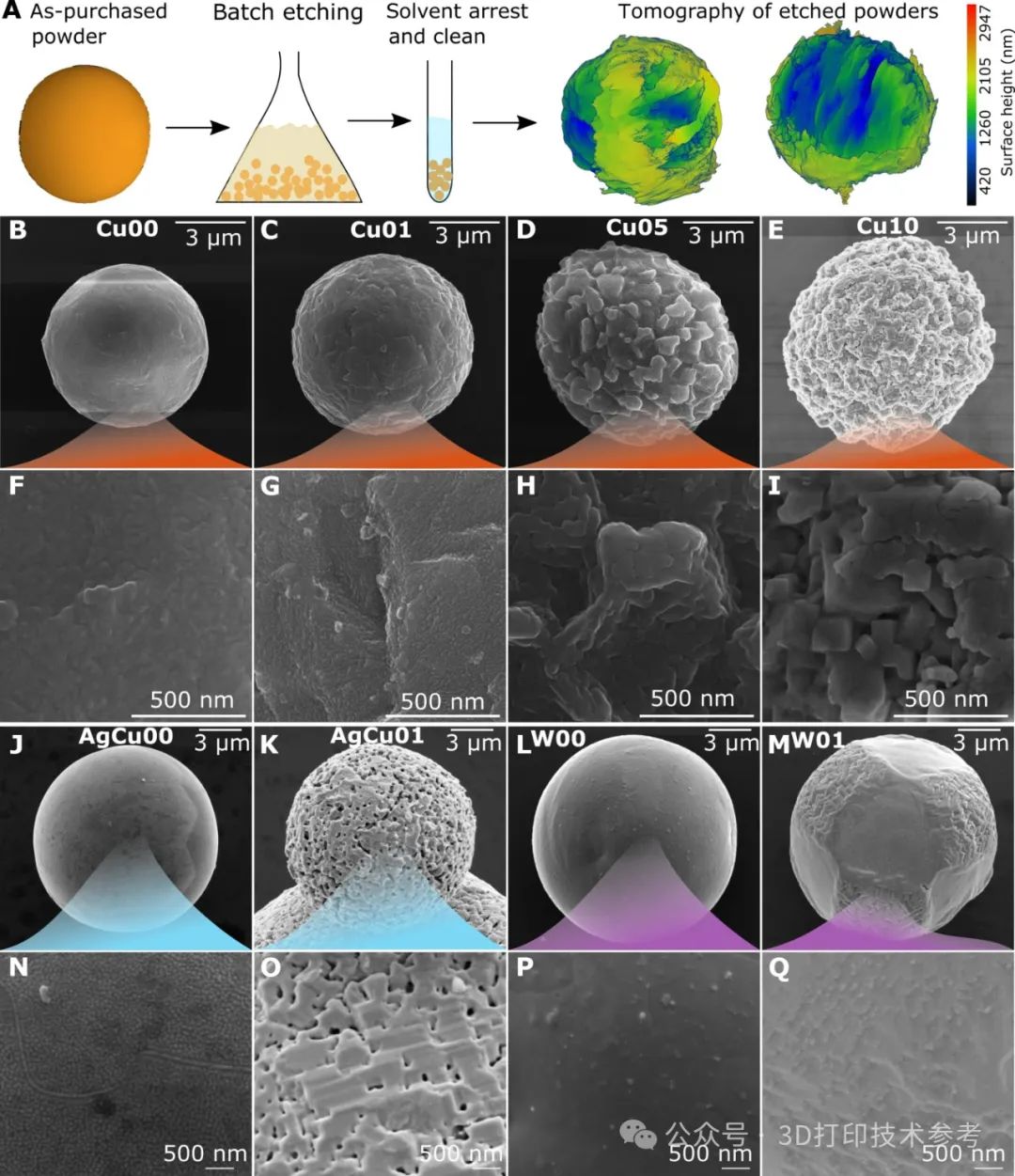

然而,纳米纹理金属粉末技术的出现,为这一难题提供了创新解决方案。该技术通过在粉末表面引入纳米级凹槽,显著增强了粉末对激光能量的吸收能力,从而提升了增材制造的效率和效果。纳米纹理的形成采用化学蚀刻工艺,精确控制凹槽的形貌与分布,既增大了表面积,又促进了激光与粉末的深入交互,且不影响材料的原始化学成分。

蚀刻前后纹理粉末的表面形貌变化

蚀刻前后纹理粉末的表面形貌变化

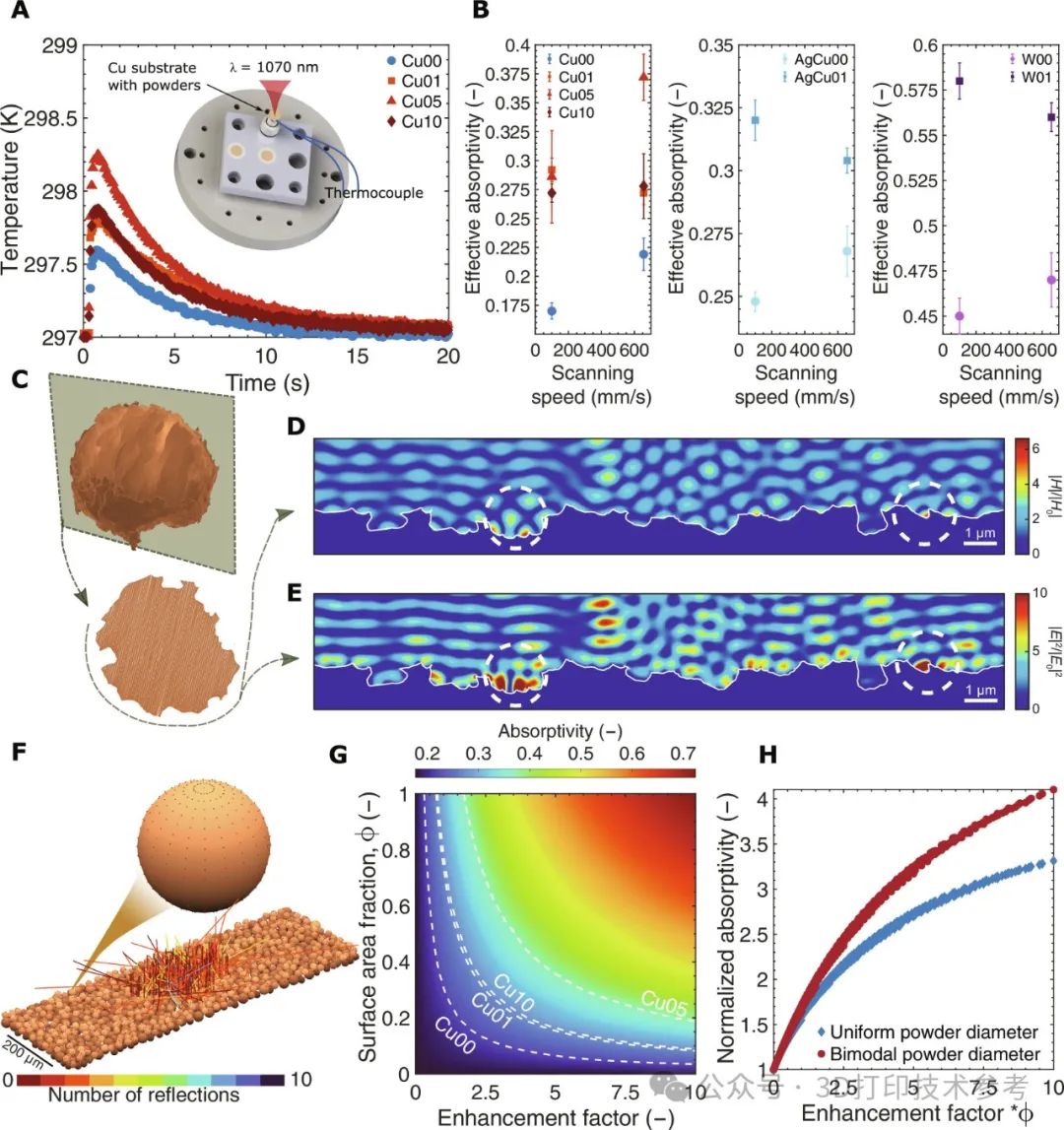

纳米纹理粉末之所以能显著提升吸收率,主要得益于两个关键机制:一是等离子体共振效应,纳米凹槽作为光能集中器,诱导局部高温,提升吸收效率;二是多重散射效应,纹理表面促使激光能量多次反射与吸收,进一步增强了总体吸收率。

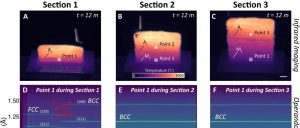

纹理粉末中吸收率增强的实验和模拟

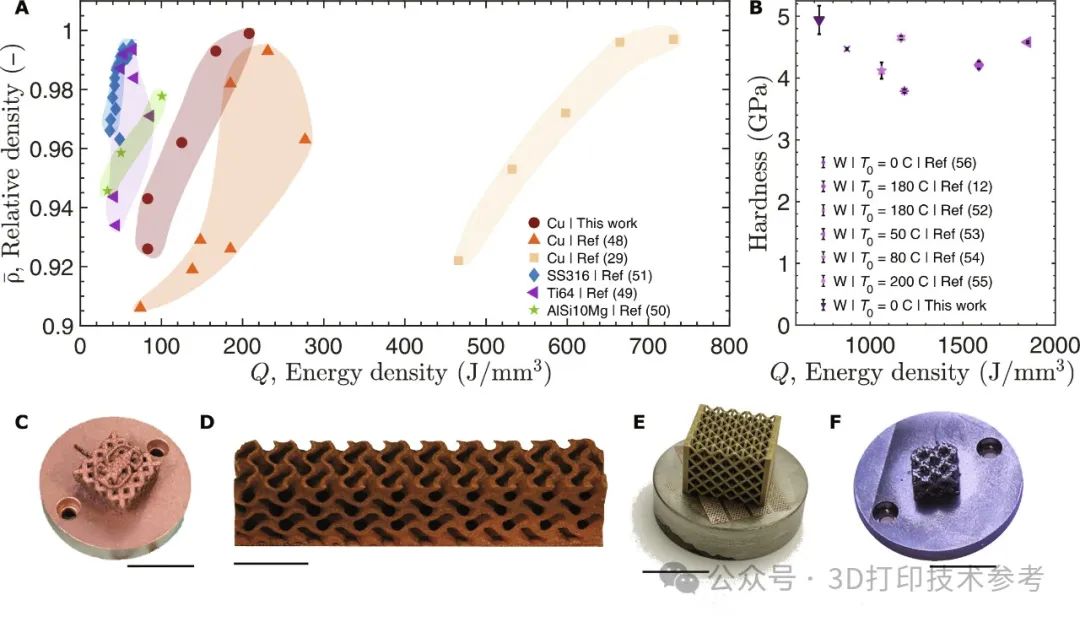

在实际应用中,纳米纹理粉末展现出了显著优势。它能在更低的能量密度下实现高质量金属的打印,如以83 J/mm³的低能量打印出相对密度达92%的纯铜部件,远低于传统方法的要求。同时,较低的激光功率需求不仅提高了零件质量,减少了缺陷,还降低了后处理成本,增强了工艺的经济性。

使用纹理粉末的铜和示例结构的低能量密度打印

使用纹理粉末的铜和示例结构的低能量密度打印

该技术已成功应用于铜、银铜合金及钨等多种高反射率和难熔金属的打印,展现了其广泛的适用性和强大的功能性。特别是在钨的打印上,纳米纹理粉末技术实现了在低功率下的高质量打印,不仅提升了部件密度,还改善了其机械性能,标志着难熔金属打印技术的重要突破。

总的来说,纳米纹理粉末技术以其独特的优势,为金属增材制造领域带来了革命性的变革,开启了高质量、高效率金属打印的新篇章。

推荐阅读:High absorptivity nanotextured powders for additive manufacturing

主编微信:2396747576(请注明身份);硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.里程碑!太空金属3D打印实验完成!人类深空自给能力有望提高!