新技术极大提高金属3D打印晶格「结构完整性」检测的准确性

2023年3月13日

2.49K

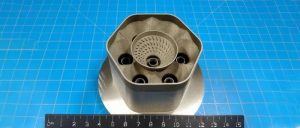

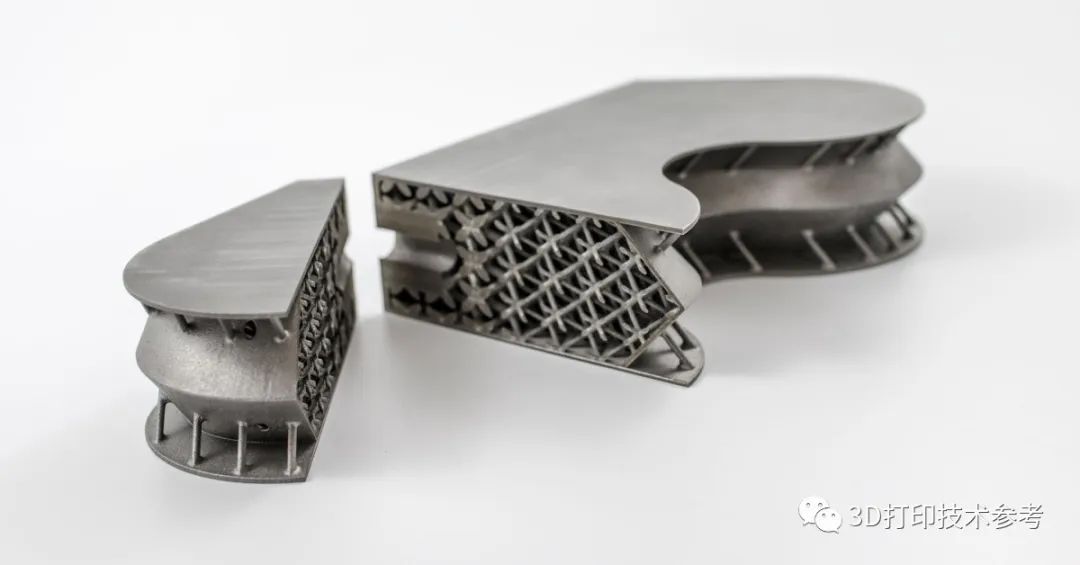

点阵结构典型应用

3D打印制造的支柱通常接近工艺本身所能达到的极限

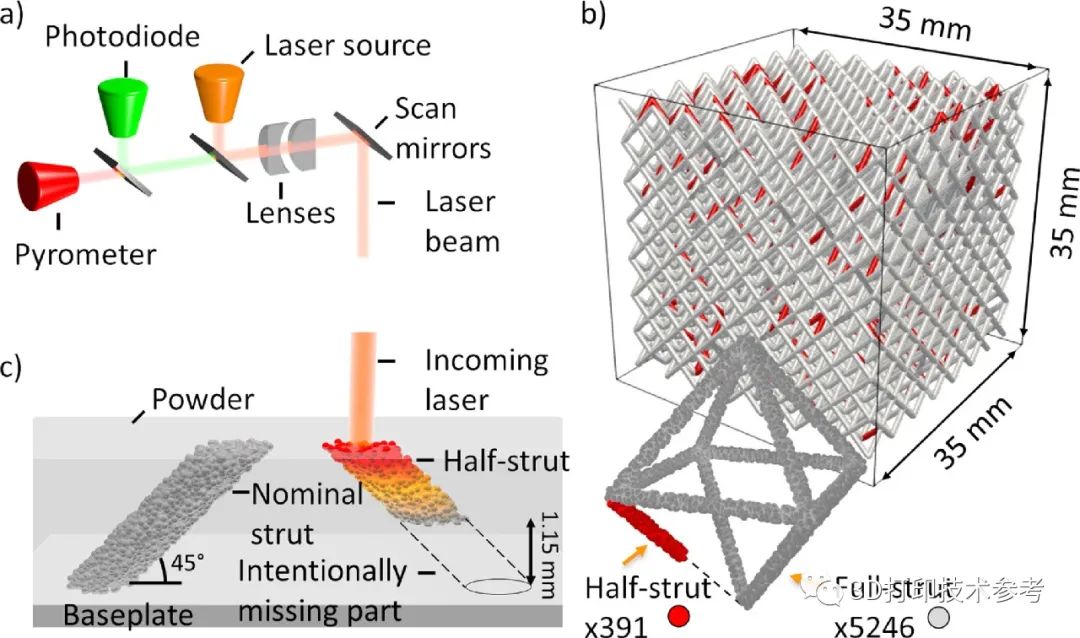

非破坏性新技术极大提高检测准确度

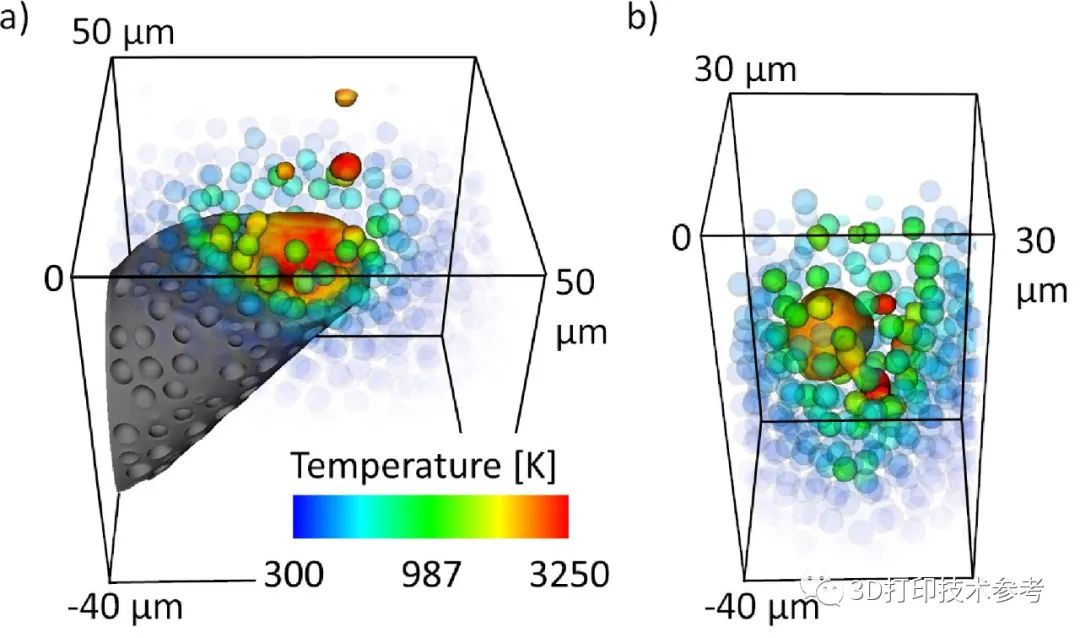

热辐射检测的物理机制

完整支柱与缺失情况下的仿真分析

END

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.2023年首篇Science:实时检测3D打印缺陷,预测率100%

3.3D打印的固有制造缺陷使其还无法完全替代热交换器的传统制造技术