AI+3D打印融合开发火箭发动机,从诞生概念到试车用了2年

3D打印技术如今已经成为航天发动机的重要研发和制造手段。尤其是伴随着AI技术的发展,航天领域正在将两项技术进行融合创新。

但你是否还记得业内首次出现由AI设计和3D打印制造的发动机是哪一款,哪一年?

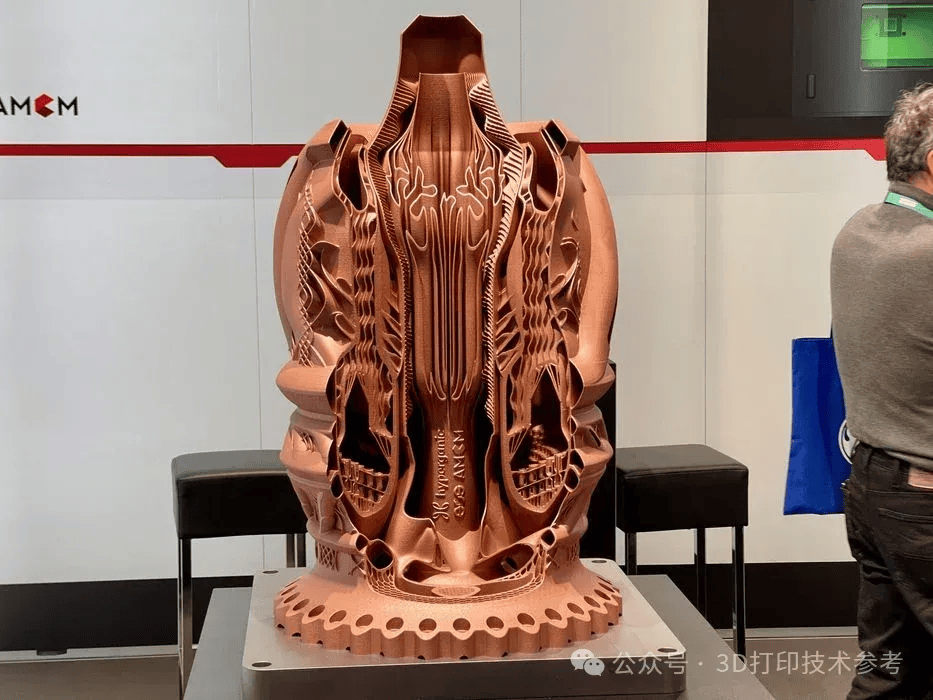

2022年,EOS突然展示了两款通过计算机算法和人工智能以及3D打印技术创建的结构极其复杂的气动塞式(Aerospike)火箭发动机。虽然只是展示样件,但在当时引起了轰动,它是航空航天领域和3D打印行业首个由人工智能创建的火箭发动机结构。这款发动机极其复杂,高80厘米,具有大长径比的薄壁、蜂窝点阵及再生冷却流道。两家合作伙伴都表示,将这种设计复杂性与这种规模的可靠打印能力相结合,将推动新的创新。EOS分别使用M400-4和AMCM M4K系统打印了IN718和铜合金的版本。

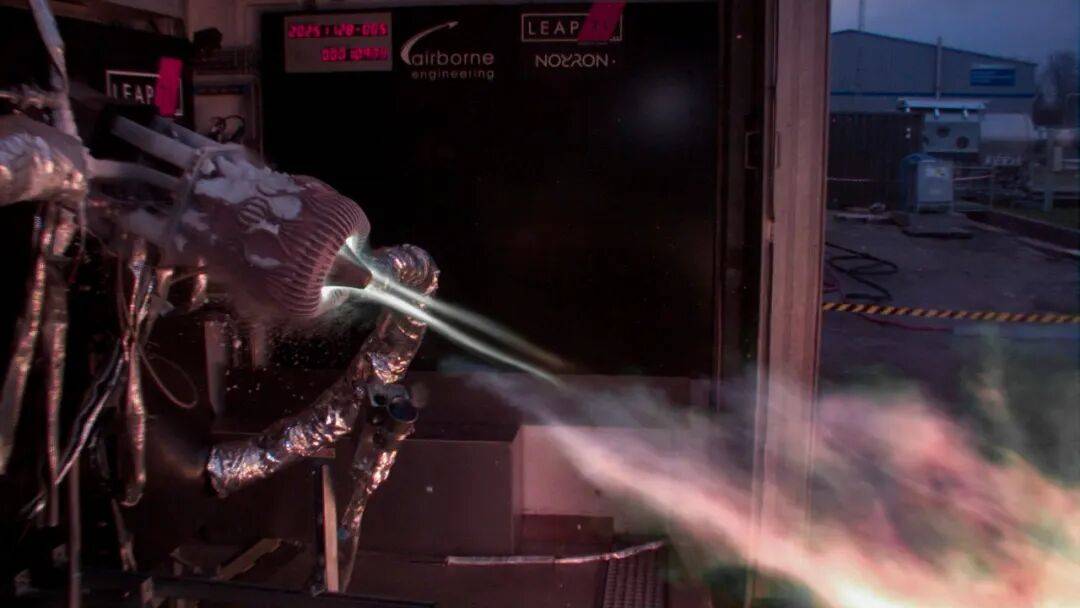

而将AI设计与3D打印技术制造的气动塞式发动机首次搬上试车台,是2024年底由LEAP 71团队首先实现。该团队仅用3周就完成了此前人类工程师需要数年时间才能实现的研发突破。其使用最新的Noyron大型计算工程模型开发并使用3D打印制造的最新型气动塞式火箭发动机,并进行了热试车。该发动机使用液态氧和煤油作为燃料,具有5000N的推力。

2025年低,LEAP71团队再次取得重要进展,他们设计和制造出一台20kN推力的气动塞式液氧甲烷火箭发动机进行了热点火测试。

LEAP 71可谓是当前全球范围内大胆尝试AI+3D打印开发火箭发动机的最知名品牌。气动塞式发动机,被誉为是航天航天领域的新一代引擎。然而,该产品从最初提出需求到热火测试同样仅用了3周。

3D打印技术参考注意到,发动机在设计阶段就融合了制造思维,LEAP 71将3D打印技术的制造约束直接“喂”给Noyron LEAP 71计算工程模型,后者直接生成了一个面向3D打印制造特点而优化的设计。这大大减少了设计迭代次数,使得首次成功率很高。

中间产品:2024年底测试的气动塞发动机半剖;右侧产品2025年测试的液氧甲烷气动塞发动机

笔者查询到,这款发动机由Aconity3D公司提供制造服务,其AconityTWO 3D打印机针对产品特点进行了系统的工艺参数优化,目的在于提升表面质量并且确保内部冷却流道的尺寸精度。它的整个制造过程也严格受控,确保制造过程稳定、可靠而且可重复。

发动机采用CuCr1Zr铜合金制造,这种合金具有综合的热导率、机械强度和成本优势。热处理在真空环境中快速完成,防止了表面氧化并改善了组织结构和性能。

Aconity3D公司指出,在该项目中,所有合作伙伴均紧密协作,降低了技术风险,缩短了交货时间,共同推动测试并取得了重要成果。

两项技术融合产生的爆发力也在国内航空航天领域引发关注。2025年,商业航天新秀微光启航宣布联合LEAP71开发出了创新的3D打印同轴剪切喷注器

微光启航表示,AI与3D打印技术的结合,让这款产品的零件数量减少了98%、研制周期缩短了70%、成本也降低了80%。它不仅是国内首款将两项技术融合应用于液体火箭发动机研制生产的气气喷注器,也是将全球前沿“AI+计算工程”技术快速转化为工程实物的一个标志性产品。

此外,随着商业航天竞争越来越激烈,相信AI设计和3D打印技术的结合的应用落地案例将会越来越多。同时笔者也相信,我国也在推进开发自己的大模型产品,通过将AI技术应用于发动机设计,结合我国成熟的3D打印技术,航天发动机的腾飞也将指日可待。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。#增材制造 #3D打印