金属3D打印智能光束成型与多光谱成像结合,效率与质量保障双升!

基于激光的金属粉末床熔融增材制造(AM)技术现在已经成为生产复杂金属零件的核心技术。然而,传统的激光束轮廓和不充分的过程监控往往会在熔化过程中产生问题,可能导致材料缺陷和生产停顿。这就造成了浪费,增加了能源消耗,提高了生产成本,而且减缓了生产流程。

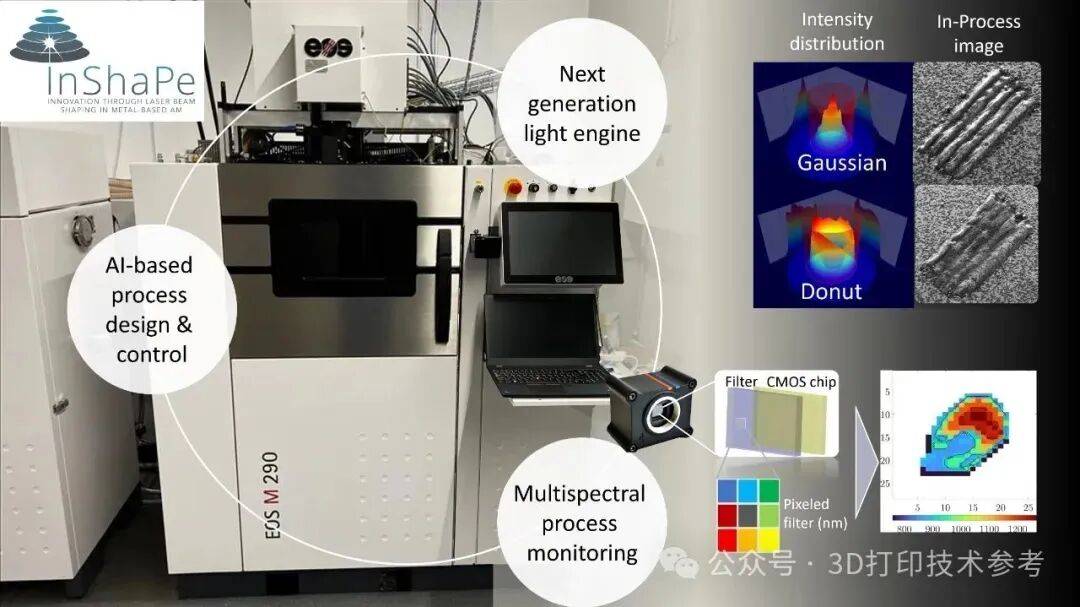

欧盟InShaPe项目由慕尼黑工业大学与来自法国、德国、以色列、意大利、荷兰、瑞典和西班牙的其他九个合作伙伴共同实施,为解决上述挑战,研究出了一种将基于人工智能的光束整形与多光谱成像相结合的新方法。

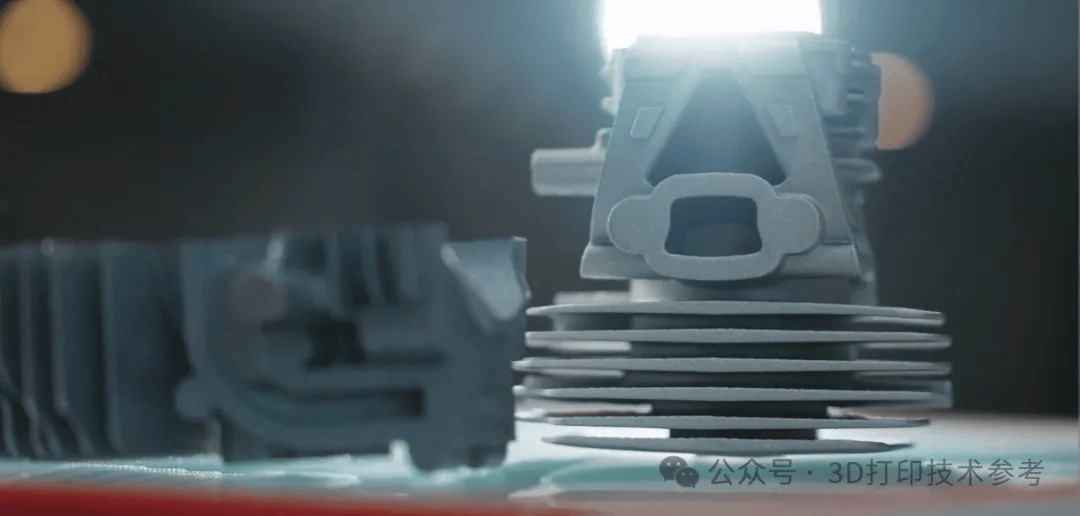

EOS光束整形技术演示

生产效率提高六倍,新生产工艺在实践中表现出色

研究成果显著提高了粉末床激光3D打印工艺的生产效率。在一系列工业应用中,他们实现了超过600%(6.2x)的生产率提升,包括在使用高温合金部件中实现了高达93.3cm³/h的生产速度。而最初的生产效率仅为15立方厘米/小时。与此同时,联合企业还将成本降低了50%,实现了重要的项目目标。

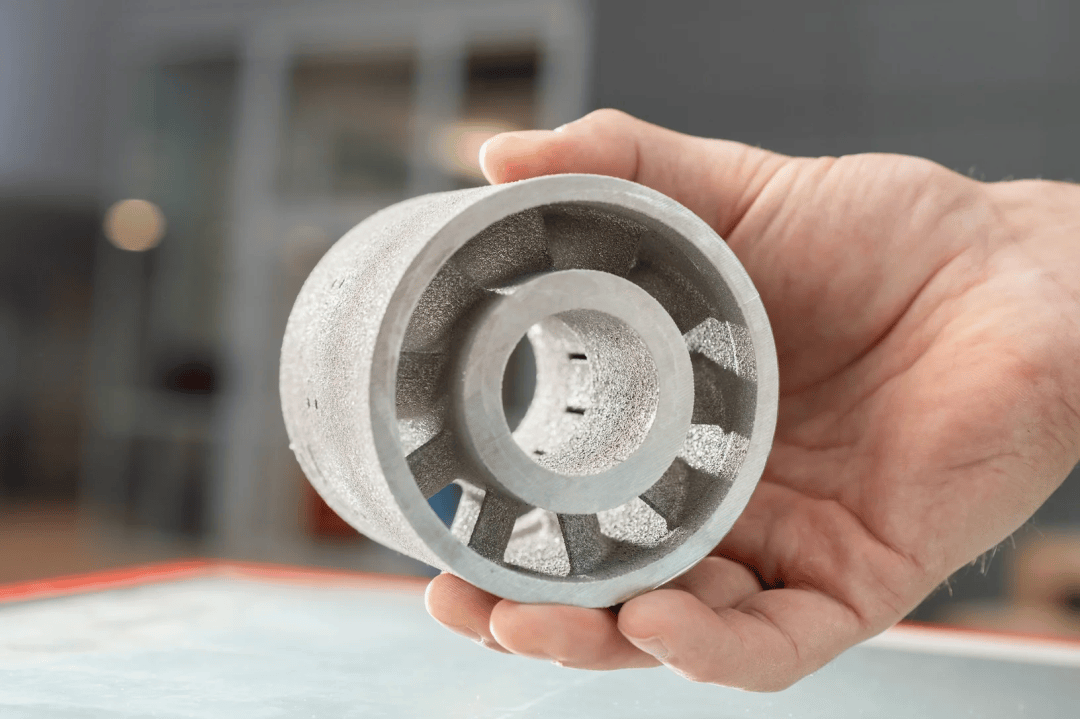

项目合作伙伴在五项工业应用中展示了光束整形和多光谱成像(MSI)创新技术:航空航天叶轮(In718)、工业用燃气轮机部件(In718)、太空燃烧室部件(铜合金)、电锯电机汽缸盖(AlSi10Mg)和太空通信卫星天线部件。

基于人工智能的光束整形与多光谱成像相结合

智能光束整形和多光谱成像技术紧密配合,大大改进了3D打印工艺。激光束轮廓专门针对部件及其特定的几何形状和材料进行调整。这就提高了部件的质量,加快了加工速度,避免了开裂、飞溅和冷凝等问题,否则将导致返工,并可能造成浪费。

采用多光谱传感器的激光束监测系统

InShaPe的研究人员发现,环形光束轮廓与优化的扫描策略相结合,特别适用于各种不同的应用。他们没有使用高斯光束,而是对光束进行调制,以环形轮廓分布光束强度,从而产生熔池。这样,熔化区更加稳定,材料加工更加均匀。

与此同时,新型多光谱成像系统还能捕捉不同波长范围的信号,实时监控打印过程。这样就能及早发现熔池中的热变化。记录的数据直接进入工艺管理。以前导致生产停顿或需要返工的缺陷现在都可以避免,从而使生产流程得以继续,不会出现重大延误。

能源领域的工业燃气轮机部件(材料:IN718)

率先引入工业化批量生产

总之,这种创新方法是在使用粉末床激光3D打印在实现工业批量生产的道路上迈出的重要一步。智能光束成型与MSI过程控制相结合,使熔体更加稳定,减少了缺陷源,并确保有针对性地使用更少的能源。

因此,复杂金属零件的生产速度更快、成本更低、可持续性更强,同时质量也得到改善,生产效率显著提高。InShaPe 为工业界更快地引入基于人工智能的光束成型和MSI过程控制提供了可参考性,推动了3D打印技术的进步,对航空航天、能源和汽车行业等应用行业也带来极大好处。

InShaPe协调员、慕尼黑工业大学工程与设计学院的Katrin Wudy教授评论说:“我们很高兴这项技术将很快应用于工业系统,并推动流程控制、质量保证和各行业应用能力的进步。”