华曙高科2025年实现金属3D打印五大创新

华曙高科一直是国内金属增材制造领域的创新标杆之一,3D打印技术参考注意到,2025年该公司相继实现五项重要技术创新——光束整形、熔池监测、MES系统、高精度铜合金打印方案以及原位自动振镜校准系统。从生产效率、工艺优化、质量管控、成本控制等多个方面,实现国内金属增材制造技术的国际化同步,并帮助用户提供高效的批量3D打印解决方案,助推增材制造实现产业化。

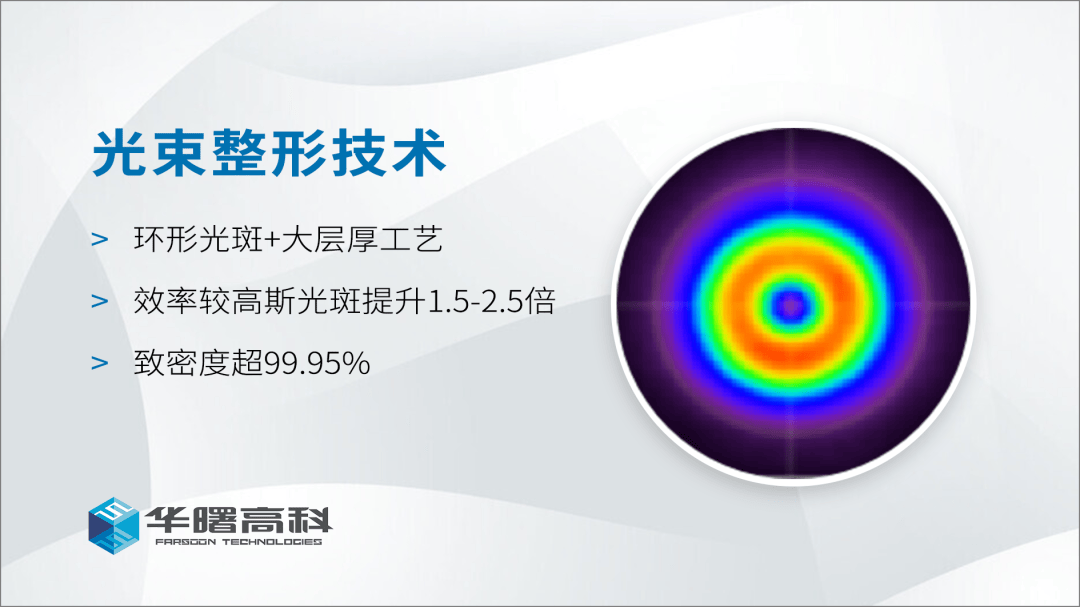

光束整形,再次提升制造效率

面向金属3D打印效率的进一步突破亟需,华曙高科率先在国内实现光束整形3D打印,在2025年3月的TCT亚洲展上发布并且4台设备现场开机演示,在行业引起强烈反响。目前该技术已在FS721M、FS350M、FS273M、FS191M等机型可搭载,并且在国内外实现多台销售和装机,未来将在更多大型设备搭载。

华曙高科自主研发的光束整形增材制造解决方案,通过采用大功率激光器与环形光斑技术,结合大层厚工艺和优化扫描线间距,显著提升了不锈钢、铝合金、钛合金、铜合金等多种金属材料的打印效率与质量。在同等激光器数量且保证高致密度(超过 99.95%)的前提下,采用150μm层厚环形光斑技术的打印效率,较60μm层厚高斯光斑提升1.5-2.5倍,其中钛合金效率提升245%、铝合金236%、镍基合金223%、不锈钢150%。

这一突破让产业化用户的批量生产交付周期大幅缩短,单位产品的设备占用成本、能耗成本显著降低。更具竞争力的是,该技术不依赖昂贵的定制激光器,相较于更换激光器的低效方案,性价比优势突出,能满足航天、精铸、模具等高价值场景的规模化生产需求,帮助用户进一步提高生产效率并降低制造成本,目前已在欧洲及国内实现多台销售。

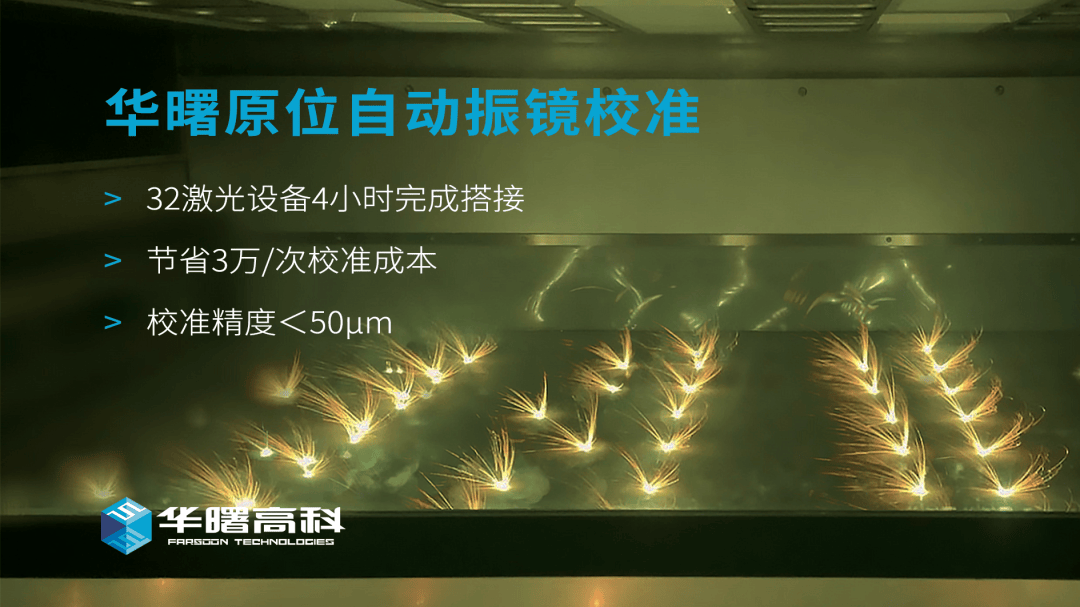

原位自动振镜校准

设备运维与生产成本显著降低

如今,多激光已经成为LPBF金属3D打印装备的标配,激光系统的校准直接关乎制造质量。当激光数量动辄达到几十束时,该过程的传统人工操作不仅效率低、流程复杂且高度依赖经验。华曙高科指出,以1.5米大幅面3D打印设备为例,校准周期通常需要2个人在3-5天内才能完成,人员的操作差异还会导致校准精度不稳定,这给大幅面金属3D打印的高质量带来很大风险。同时,激光校准过程的效率低下也给用户带来了诸多不便,间接影响了产能及制造成本。

针对新技术发展阶段的新问题,华曙高科自主研发了高效的原位自动振镜校准技术,它基于高信噪比信号处理技术与自研算法,能够实现振镜搭接校准。具体实践发现,32激光搭接校准的时间被压缩至4小时以内,效率提升了18倍,校准精度100%优于50μm;且校准过程不需要开启舱门,使校准环境与实际工作环境一致,避免了环境差异带来的生产问题。

该方案已应用于华曙FS350M-4、FS1521M-U-32等多款设备,为航空航天领域的用户提供重要的批量生产质量保障。

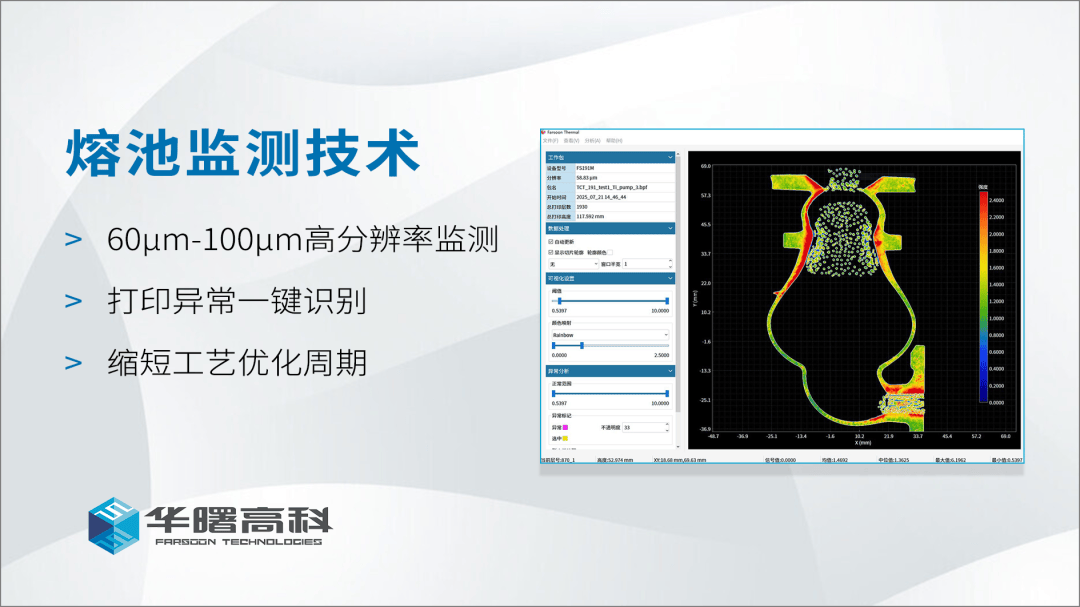

熔池监测技术:打印质量可追溯

华曙高科于2025年还推出了熔池监测技术,主要为解决3D打印过程中的质量追溯问题而开发。其通过在线监测成型过程中的热辐射,能发现铺粉异常及打印缺陷。

与此同时,华曙高科熔池在线监测技术能够实现数据三维重建,可直观观察整个成型过程,精准发现是否存在缺陷以及缺陷的位置,这为金属3D打印在批量生产过程中的质量保障提供了重要保障。

如今,此类带有三维重建技术的在线监测技术,仍旧只被部分企业所掌握,并没有广泛的行业内使用。

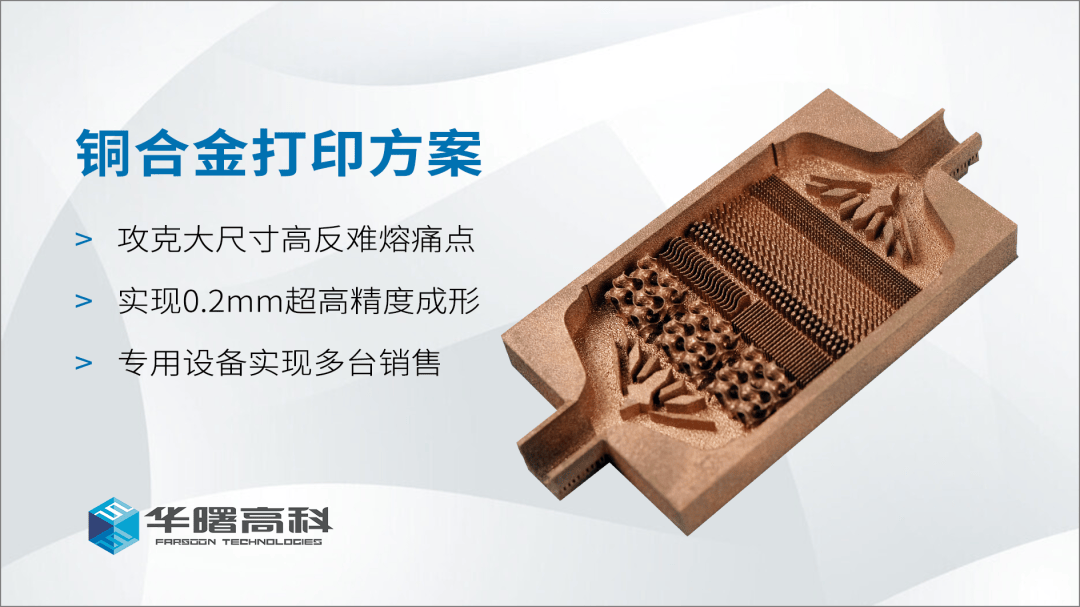

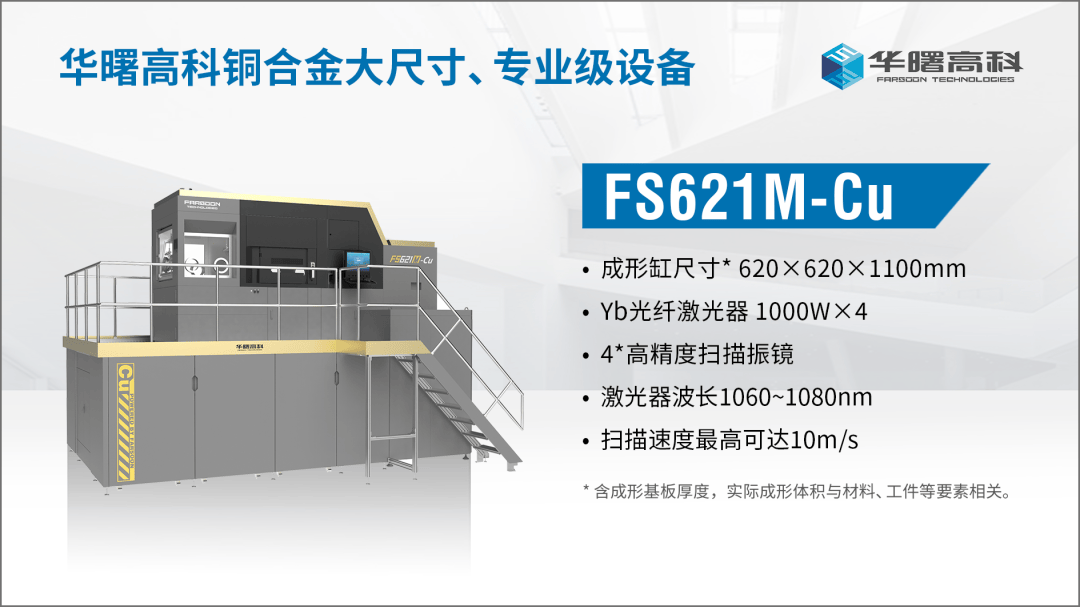

铜合金打印方案:拓展高端产业化场景

铜的高反射特性严重限制了它的产业化应用,导致其远不如不锈钢、铝合金等材料使用那么广泛。华曙高科2025年在铜合金3D打印方面取得了三项突破——高效率、高精度与市场销售。

首先是其结合最新的光束整形技术,开发出了相应的适配工艺,实现了80μm的大层厚高效率打印方案,成形效率达到42cm³/h,零件致密度99.5%。

其次是精密打印工艺突破,借助FS273M平台的55μm光斑和20μm超薄层厚,实现了0.2mm的超高精度铜合金打印,能够实现铜的复杂精细结构一体成形,这在当前AI散热需求火爆的情况下极具吸引力。

第三是市场销售突破,华曙高科FS621M-Cu专用设备实现了国内外多台设备销售,国内典型用户为中科院等离子所,其在国内首次实现了CuCrZr JET电极打印。

华曙高科铜合金打印方案多年来一直在着力推进中,2023年就与客户合作成功打印出了直径600毫米、高度850毫米的火箭发动机推力室身部试验件。

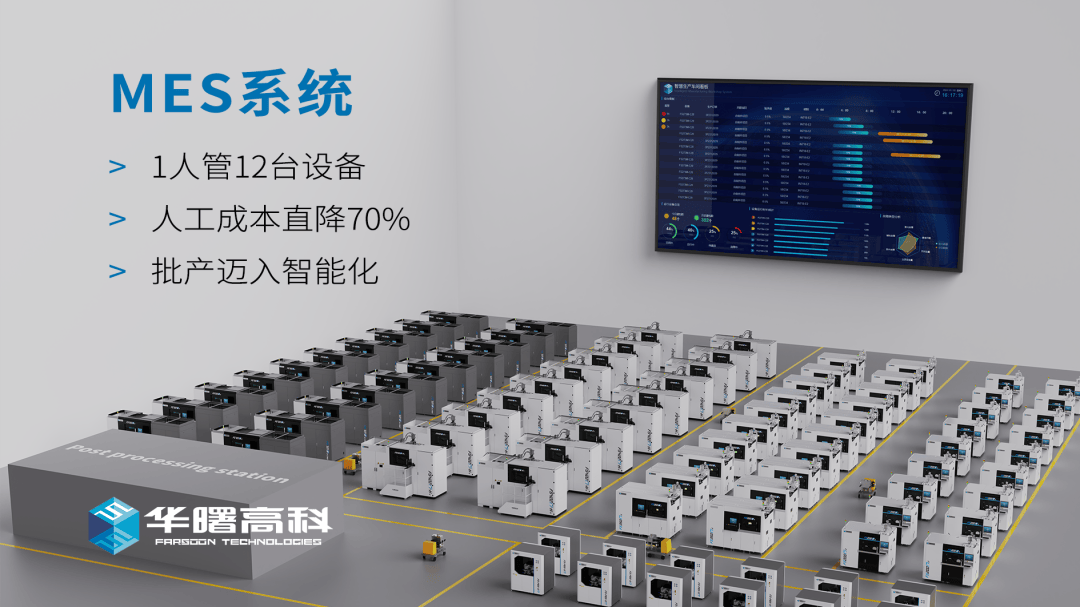

MES系统:数字化助力批产降本增效

在金属3D打印的批量制造场景中,金属3D打印机布满车间,如何管控每一台设备、每一个制造进度,甚至质量管控等,都成为了新的挑战。在此背景下,MES系统应运而生。

华曙高科MES系统包含了生产管理、质量管理、物料管理、设备管理、报警管理、安全参数监测六大模块,使1个人就可以管控12台设备,不仅是使人工成本大幅减少,更重要的是使生产变得“透明化和智能化”。

生产管理模块可以根据订单优先级、设备与物料状态生成最优计划;质量管理模块具有入铺粉检测、层间缺陷、尺寸偏差等关键质量信息;一物一码的物料管理模式也让整个流转高效可控;在设备运行管控方面,MES系统能实时捕捉设备运行状态、累计工时及核心生产数据,精准预判潜在故障风险并触发预警。

与此同时,此系统还拥有高开放性以及兼容性,支持跨系统的数据流通和多平台的部署,预留AI模型集成框架,未来或能实现预先预警。MES系统不但助力用户减少人工成本与生产损耗,而且能积攒生产数据资产,为工艺优化、设备升级还有战略决策提供科学依据。

END

华曙高科2025年的技术创新体现出两个特点,首先是从工艺技术出发,进一步打破效率偏低、成本高的问题;其次是面对技术应用发展的新阶段面临的新问题,如批量制造质量管控难、规模化生产适配不足等。

面向十五五产业发展,增材制造会成为航空航天、汽车、医疗、消费电子等领域产业化升级浪潮中的重要技术支撑,只有不断创新、解决用户的实际问题,方能体现行业龙头的担当。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。#增材制造 #3D打印