致力于行业赋能者,汉邦科技全金属3D打印系列产品有哪些

汉邦科技是领先的工业级金属增材制造设备制造商,于 2007年进入金属3D打印领域,专注于金属3D打印装备的研发、生产、销售及应用技术。2021年,汉邦科技完成近4亿元人民币首轮融资,同年在上海市临港新片区获批产业园建设用地近40亩,建成面积达6万平方米的生产应用车间。

汉邦科技是领先的工业级金属增材制造设备制造商,于 2007年进入金属3D打印领域,专注于金属3D打印装备的研发、生产、销售及应用技术。2021年,汉邦科技完成近4亿元人民币首轮融资,同年在上海市临港新片区获批产业园建设用地近40亩,建成面积达6万平方米的生产应用车间。

至2021年底,汉邦科技累计出量超500台,销售及装机遍及全球近四十个国家,包括东南亚、欧洲、北美洲、南美洲、中东等,装机量行业领先。

汉邦产品矩阵

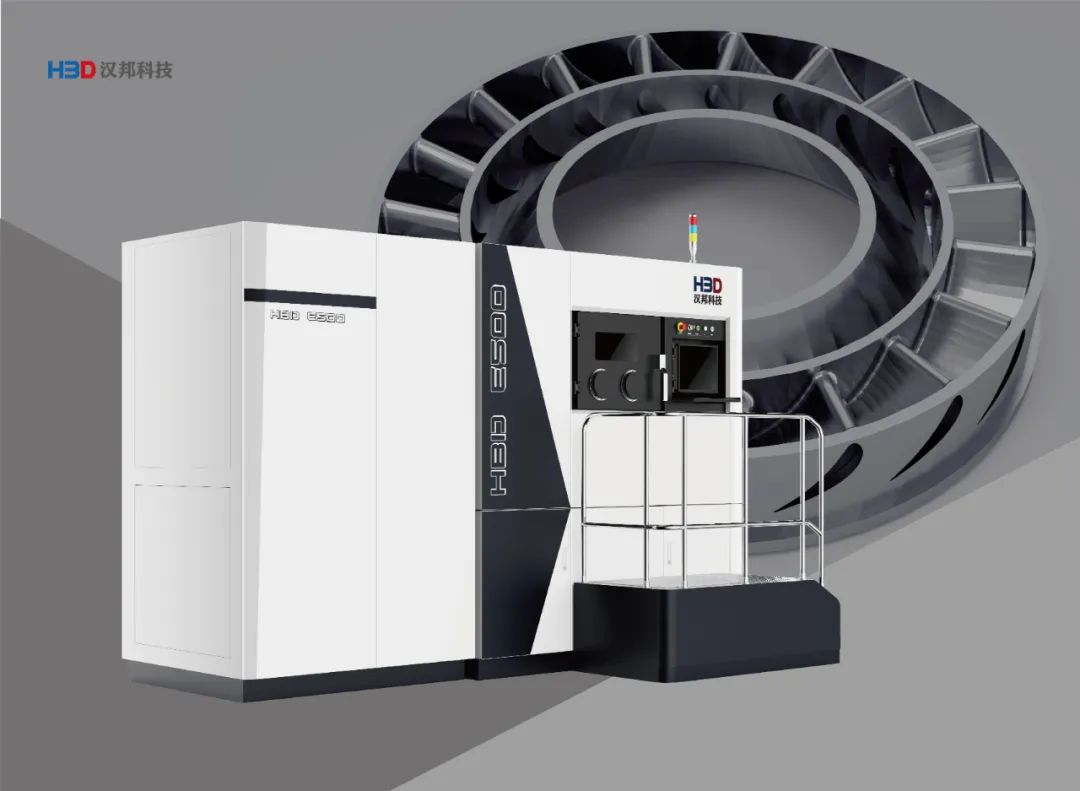

汉邦科技致力于成为金属3D打印行业大工匠。依托强大的先进装备设计与制造能力,目前已成功研发大、中、小各类型号机型,产品矩阵完整。其中, HBD E500、HBD 1000 及HBD 1200 等多光路大尺寸设备,目前已与多家顶级科研院所和航空航天公司达成稳定合作并批量供货。从金属增材制造技术到全球首创LACM激光增减材复合加工工艺,汉邦科技以智能、自动、数字化为抓手,提供一体化高品质金属3D打印解决方案,为广大客户提供更加高效、柔性的新业态合作方式,持续为客户创造最大价值。

汉邦科技产品矩阵

本部分主要介绍汉邦科技最为典型的HBD 350、HBD E500、HBD 1000、HBD 1200以及LACM 150作为主要介绍内容,阐述他们面向不同行业需求的制造潜力。

HBD 350

该设备成形尺寸为325mm×325mm×400mm,可选配500W单/双激光,HBD 350是一台高效率高质量打印装备,具备更主流成型尺寸,兼容单 / 双激光配置,高效稳定的铺粉供粉系统,封闭式全自动粉末循环系统,独立长效多级净化系统,满足高效率、高强度、高质量、持续性生产需求,适用于模具、医疗器械、汽车零部件制造等领域。

HBD E500

该设备成形尺寸为430mm×520mm×520mm,具有优势的大幅面成型空间。选配双/叁激光高效配置,出色稳定的风场性能及智能化铺粉监控系统,实现对高效高品质及高品质一致性的极致追求,结合独特、便捷实用的粉末闭环管理系统,适用于连续性批量化生产的应用场景。

HBD 1000

该设备成形尺寸为600mm×600mm×1000mm,四激光(500W×4 / 1000W×4)实现大尺寸、高效率打印。封闭式全自动粉末循环系统,独立长效多级净化系统,高度集成的后处理单元等完美实现智能并行 7×24h 不中断切换工作,满足大尺寸、高强度、持续性生产需求,适用于航空航天、能源、汽车零部件制造等领域。

HBD 1200

该设备成形尺寸为460mm×460mm×1200mm,是增高型大尺寸高效高品质打印装备,配备2台500w或1000w的激光器。完善的粉末管理,安全长效过滤系统,成熟优秀的风场设计,稳定智能的多光路设计与管控,满足更高尺寸、高强度、持续性生产需求,专注于航空航天、能源、汽车零部件制造等领域。

LACM 150

激光增材微切割混合制造的新技术设备 , 结合选择性激光熔化和超快(如皮秒、飞秒)激光切割技术优势。该设备可以实现复杂结构零件成形表面精度达到微米级,有效降低表面粗糙度,有效解决孔位塌角等问题;有效应用于精密模具、医疗齿科植体、精密内腔终端零件以及微结构零件等制造领域。

汉邦科技面向不同领域的解决方案

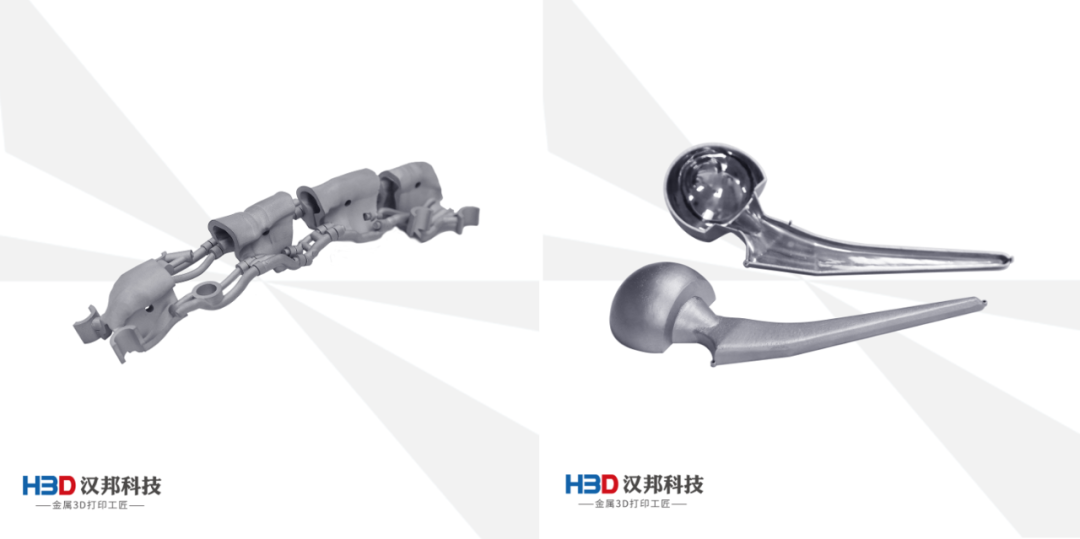

在医疗领域,金属3D打印的应用主要在于植入假体的制造,面对该领域患者对骨骼量身定制、高效定制、缩短手术时间、降低手术风险以及提高人体力学适配和生物相容性的诉求,汉邦科技根据个体特点建立三维模型,通过高精度打印,可确保与患者骨骼高度匹配;通过金属3D打印,可快速高效地实现验证、手术,提高治愈率;同时,金属3D打印在制造骨小梁、多孔等结构方面有优势,能够改善假体与骨骼力学适配,加快肌肉组织融合假体。

在模具制造领域,用户对缩短注塑冷却时间,提高脱模效率有巨大需求;传统模具在冷却过程中不能有效地控制模具温度,导致模具内部温度不均,容易造成的产品变形;同时,传统加工在模具研制周期和成本方面存在不足。3D打印能够直接打印出含随形水道的模具,产品成型时散热面积更大,冷却效率高,生产效率可提升35%以上;同时,随形冷却使模具温度分布均匀,有效防止产品翘曲变形,开裂飞边,气泡砂眼等产品缺陷;金属3D打印还实现了设计的无限性、较少的人工参与、模具制作周期的大大缩短,从多个环节降低了制造成本。汉邦科技已与多家国内知名品牌合作,推进模具制造领域的应用,帮助这些企业实现了真正实现了降本、增效、提质的重要价值。

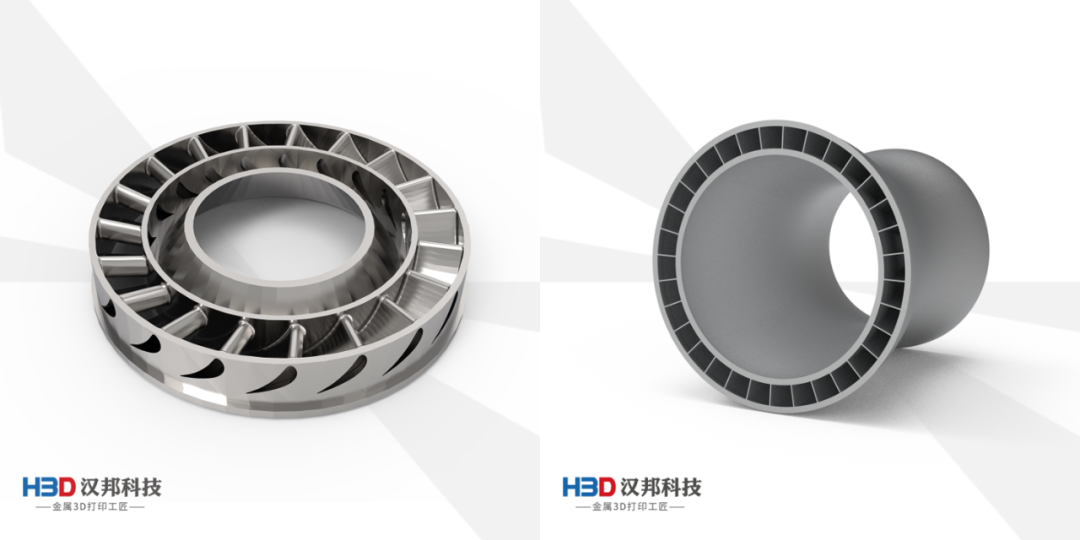

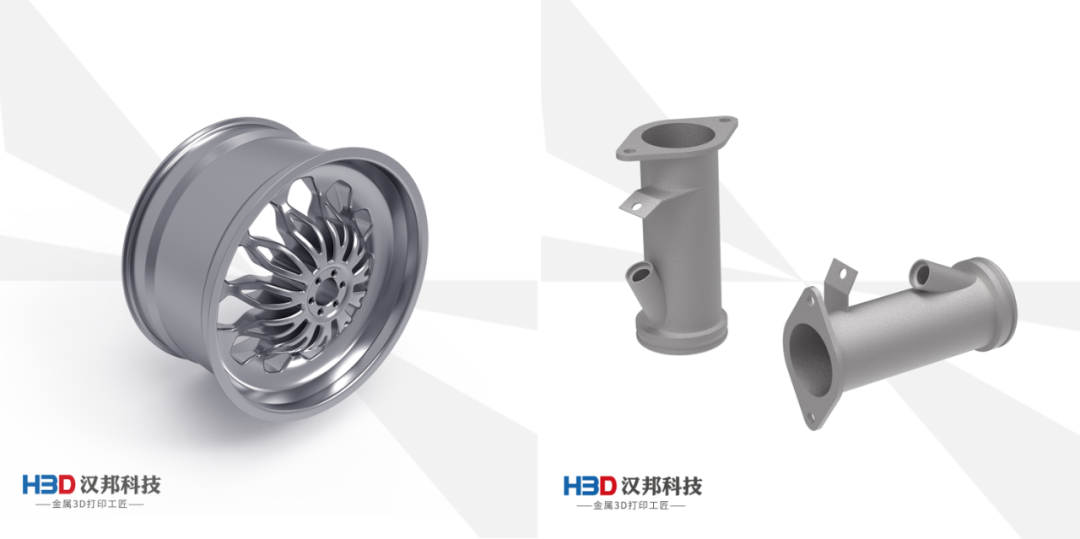

在航天航空领域,行业对缩短研发周期,减少零部件装配环节、整体成形出复杂结构的产品,提高原材料的利用率,降低生产成本,有效实现零件轻量化、减少航天航空组件的重量等需求迫切。金属3D打印无需繁复的传统加工程序,无需使用任何模具,可直接将设计图纸转化为实物,极大的缩短零件的制备周期,提高研发效率;多零件可多维度复合,实现多零件、复杂结构的一体化成型,提高生产效率;极大提高材料使用率,降低生产成本。除此之外,金属3D打印可借助拓扑优化,将多个零件复合成同荷载的单一零件,凭借精密高效的路径规划软件实现对复杂结构的无差异打印,进而减轻零件的重量,实现轻量化。汉邦科技针对该领域的应用需求,推出了多款大尺寸3D打印平台,开发了涡轮、安装底座、机壳、相关拓扑优化构件等应用。

在传统汽车制造领域,汽车零部件的完成往往需要长时间的研发、测试。这个过程中,涉及到模具的制作,不仅时间长,而且成本高。而且一旦发现问题,修正零件同样需要漫长过程。金属3D打印则能快速制作造型复杂、免组装结构的零件,为样车的开发带来了大大便利且缩短开发周期。一旦测试出现问题,也可快速修正解决,同时大大降低了汽车零件的开发成本。金属3D打印给设计者更大的自由和灵活的创作空间,不受限于制造工艺,实现小巧和复杂的结构制造,同时拥有良好的稳定性,达到车身的轻量化,提升整体的性能。金属3D打印也将以其低成本、高效率和高质量的特点极大地推动传统汽车市场的发展。汉邦根据用户需求金属3D打印了汽车尾气滤芯、汽车阀座、进气歧管等应用案例。

END

汉邦科技通过不断创新迭代金属3D打印装备、软件、控制系统、工艺和技术参数库,拥有大量的应用技术及数据积累;已获得了一百八十多项技术专利和软件著作权,并作为主要起草人制定增材制造国家标准、行业标准11项,团体标准2项,凝聚了强大的合作专家资源。覆盖航空航天、医疗、新能源、模具、汽车、个性化定制、教育科研等多个领域应用,累计服务客户达数千家,得到客户的高度认可并达成长期战略合作,包括中国钢研、中国核动力院、未来工场、珠海格力、深圳光韵达、上海交大等各名企高校。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.最后2天 | TCT 3D打印展最全论坛、展商名单,最新预约通道及最严防疫要求

2.获业内首次融资最高纪录,汉邦科技金属3D打印助力后疫情时代传统制造业变革

3.基于SLM的增减材混合制造新形式:激光熔融与超快激光切割相结合

4.超大装备 | 国内8家多激光、米级SLM金属3D打印机汇总