零件整合与一体化制造,3D打印为生产制造带来巨大效益

在大型产品的制造过程中,最终部件或子组件的装配是一个重要的环节,这往往需要付出大量的时间、设备、人力和质量控制。传统上,通过焊接、螺栓连接的装配方式,由于紧固件等的使用不仅增加了产品重量,还导致燃料消耗成本增加;装配点还是常见的故障点,如果连接点出现问题,则可能会导致不良风险或停机。

在大型产品的制造过程中,最终部件或子组件的装配是一个重要的环节,这往往需要付出大量的时间、设备、人力和质量控制。传统上,通过焊接、螺栓连接的装配方式,由于紧固件等的使用不仅增加了产品重量,还导致燃料消耗成本增加;装配点还是常见的故障点,如果连接点出现问题,则可能会导致不良风险或停机。

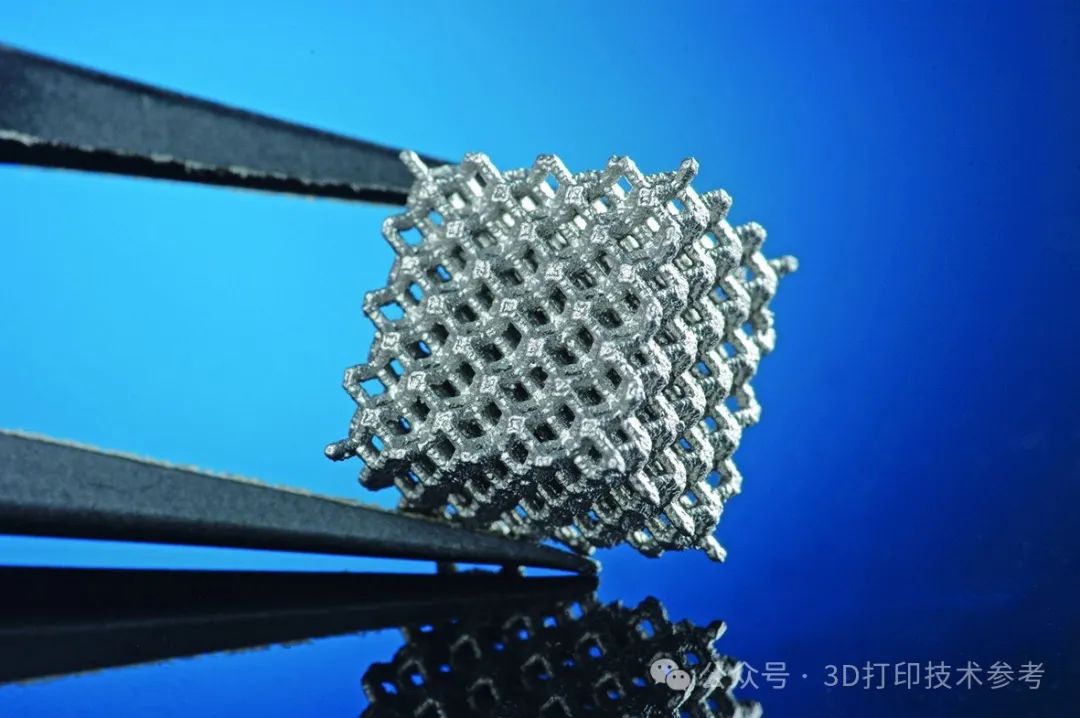

3D打印一体化制造的散热器

由于这些原因,寻找创新且有效的方法来消除或减少装配件可以为众多领域带来益处。增材制造为企业和设计工程师提供的一个关键优势是其生产复杂部件的能力,其中包括整合装配件实现一体化制造。近些年来,包括GE和罗罗内在内的航空发动机制造公司都给出了众多的应用案例。

本期要介绍的是,3D打印整合零件实现一体化制造的一些其他应用案例。

钛合金排气装置一体化设计制造

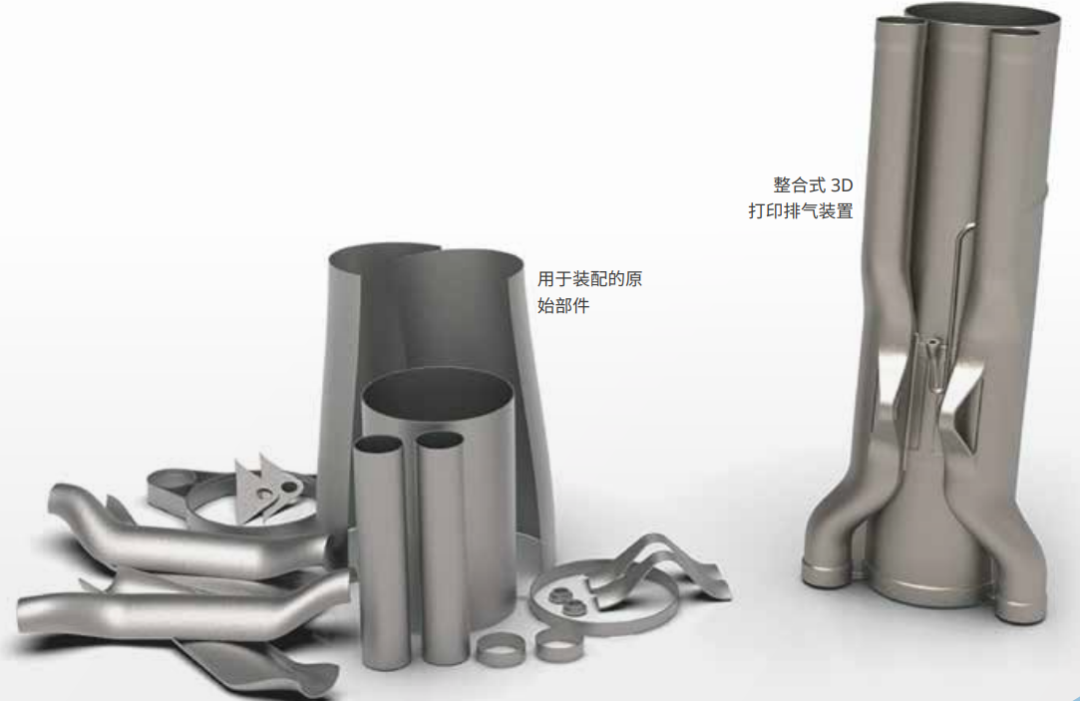

采用传统的设计与制造方法时,该排气装置由20个独立部件组成,通过针对增材制造调整设计,可以在单个部件中生产等效组件。

汽车排气装置,将20个独立部件整合为一个部件

-

设计时间从 6 周减少到 6 天 -

20:1 的部件数量减少率 -

生产时间减少 75% -

消除了组装时间、检查和错误

一体式设计方式将部件的设计时间从六周缩短到六天,采用3D Systems的直接金属打印 (DMP),打印时间仅为23小时,而传统技术完成类似的制造流程则需要大约六个月的时间,增材制造所带来的转型影响更加突出。

3D打印一体化制造优化的卫星组件

空客还曾与3D Systems协作,取得了重大突破:首个3D打印的射频(RF)滤波器经过测试和验证,可以被用于商业通信卫星。这个项目由欧洲航天局提供支持,利用3D打印技术制造优化的波导组件。

成果:

-

通过3D打印的新设计将原来的分体设计合为为一个整体设计,降低了滤波器的总体重量

-

缩短生产时间,降低成本

-

滤波器减重50%

-

材料质量和久经验证的工艺制作出能够提升射频滤波器(RF)性能的设计

空客公司的射频滤波器项目充分展示了3D打印的能力,为数十年没有明显变化的航空业提供了新的创新设计。之前的射频滤波器按照传统的标准化元素设计,部件的形状和连接由典型传统制造工艺决定,如铣削和电火花腐蚀。然后,滤波器的腔体需要将两个部分通过加工固定在一起。显然这样做的话重量会比较重,需要装配的部分也会增加生产时间,还需要额外的质量评估。

使用3D打印的方式制作部件使空中客车防务及航天公司可以在设计上不受局限,也没有额外的生产成本。3D打印带来的制造上的灵活性造就了滤波器凹陷型超椭圆设计的腔体。该项目工程师表示,3D打印带来的整体式设计,主要优势是数量、成本和时间。滤波器不再需要紧固件来将部件结合在一起,因此部件数量减少了;使用直接金属打印,部件的外轮廓与内轮廓更加紧密;成本和生产时间的优势则来源于装配和后处理时间的缩短。

3D打印技术参考曾经介绍过一体化制造所带来的的近60项改变(点击)。工程师通过结构优化,将部件的零件集成在一起,形成一个复杂的单一零件结构,它无法通过传统铸造或机械加工制造,唯有3D打印能够实现一体成型。由此产生的结果在于该部件不再需要装配,不仅减轻了重量,更排除了磨损的可能性,相关产品两次维护的时间也会被拉长。

零件数量的减少使公司也更容易迭代新设计,这也意味着需要制作的工具要少得多。这显著减少了工艺开发的时间并降低了成本,更少的零件意味着更少的流程和工艺步骤,以及更少的零件和材料之间的相互依赖性。只要3D打印步骤得到很好的控制,就可能更容易达到目标,这意味着更少的紧固件、焊缝、胶水和其他材料的相互作用而导致的意外故障。

增材制造不但为实现新层次的效率提供了途径,还提供了全新的设计与制造方法。点击最下方链接,查阅电子书《降低成本,提高效率:通过增材制造减少部件数量》,了解3D打印一体化制造更详细的流程。

http://www.3dsystems-china.com/ebook.aspx?id=66

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.行业巨头云集Formnext增材制造展,多场重量级论坛,紧抓中国市场复苏机遇

2.顾冬冬教授团队:激光增材制造铝合金构件「材料-工艺-性能」一体化研究

4.大型零件增材制造整合设计,看GE增材高级设计工程师如何说