航空航天晶格结构增材制造的最新趋势与潜在应用

当前3D打印晶格结构设计领域正经历着一系列引人注目的发展,这些发展随着技术的不断革新和新工具的涌现,正为行业应用带来重大飞跃。迄今为止,多数拓扑优化软件主要聚焦于拓扑结构本身,允许设计师在初步设计阶段后选定特定区域进行晶格化处理。这一过程中,晶格化并非设计流程的固有环节,而是作为后续步骤加入。然而,这一过程正在经历变化。

3D打印晶格结构设计的最新发展

最新一代的软件工具已率先将拓扑优化与晶格化深度融合至模拟驱动的设计流程之中。

这种集成策略在轻量化应用中展现出尤为显著的优势,因为它允许晶格化作为设计过程的一部分,直接提升产品的性能和效率。另一项重要进展在于优化重复晶格结构的设计,包括梯度晶格、部件上支柱厚度或晶胞尺寸的精细调整,以及共形晶格(即与部件表面紧密贴合的晶格)的应用。共形晶格设计确保了晶格结构不会在边缘突兀地截止,而是通过拉伸晶胞以适应表面的复杂形态。此前,NASA一个的案例中,其将晶格与两个相对表面保持一致,同时根据应力分布调整密度,从而在高应力区域形成更致密的晶格结构。这种技术已在国内漫格科技VoxelDance Design以及nTopology公司的nTop软件中得以实践,展示了在航空航天领域制造更坚固、轻量化部件(减重可达50%)的潜力。

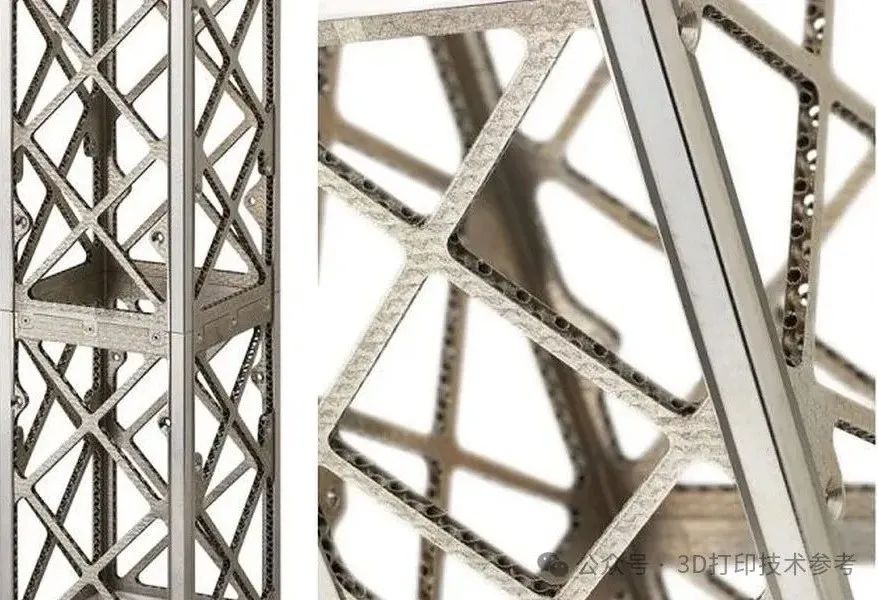

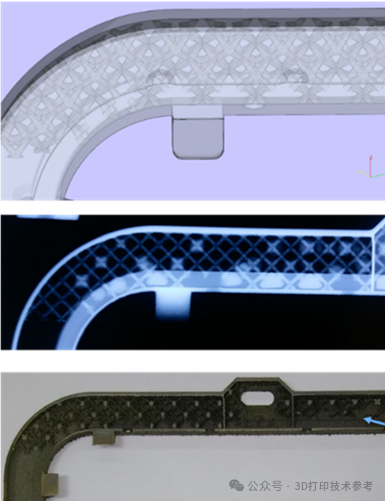

NASA对部件的局部壁厚和陀螺厚度进行了微调,并同时优化了激支架的重量和振动刚度

NASA对部件的局部壁厚和陀螺厚度进行了微调,并同时优化了激支架的重量和振动刚度

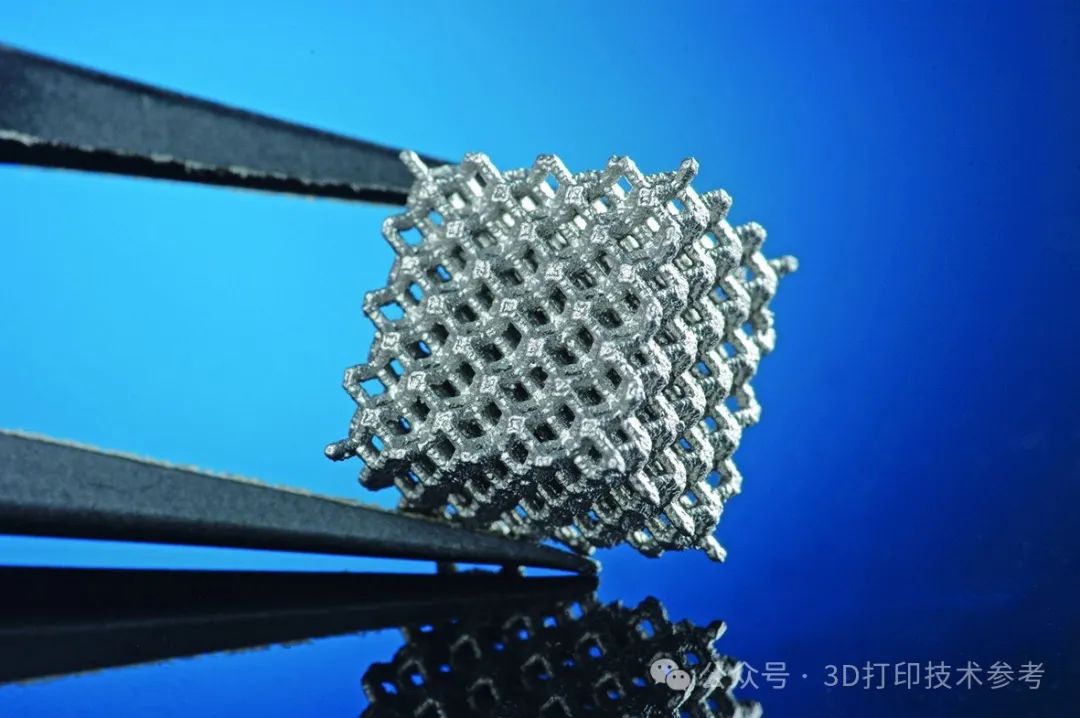

3D打印的立方体卫星结构,由壁厚为 250 微米的壳体和螺旋填充物组成

3D打印的立方体卫星结构,由壁厚为 250 微米的壳体和螺旋填充物组成

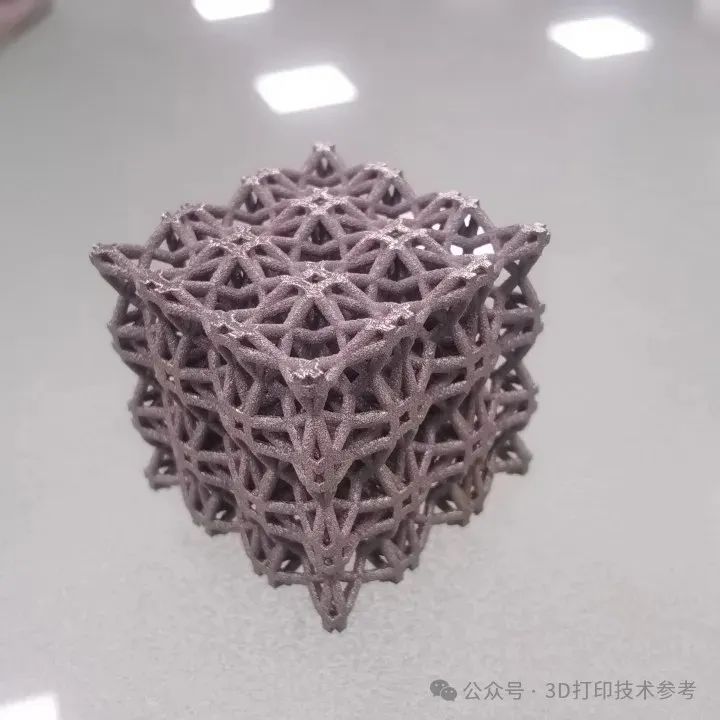

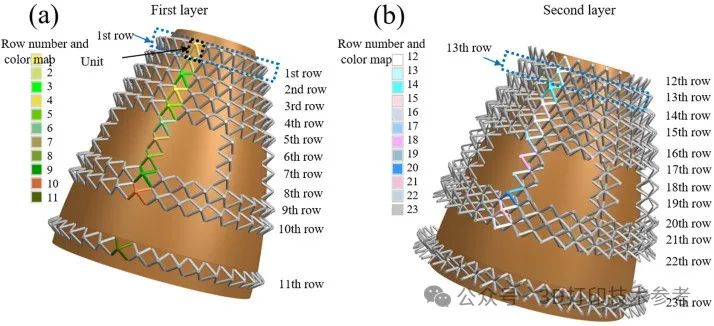

由浙大城市学院与之江实验室合作开发的3D打印卫星主体结构中的多孔材料

由浙大城市学院与之江实验室合作开发的3D打印卫星主体结构中的多孔材料

然而,晶格设计部件的复杂形态往往伴随着悬垂区域支撑结构的需求,这为后处理过程带来了挑战,特别是在支撑移除和表面精加工方面。为解决这些问题,行业正积极探索新方法。电子束熔化(EBM)技术因其特性而减少了支撑需求,但其在处理内部复杂性和小特征方面仍面临局限。为此,EOS等公司及Velo3D通过优化激光粉末床熔融技术,改进了软件、扫描策略和工艺控制参数,实现了无需支撑即可制造悬垂角度小于15°且内径较大的设计。这些进步为开发更复杂、结构更完整、表面质量更高的晶格结构开辟了道路。

阿丽亚娜集团含3D打印晶格结构的火箭燃烧室

阿丽亚娜集团含3D打印晶格结构的火箭燃烧室

高级晶格结构设计全周期软件

此外,一个新兴的趋势是开发涵盖增材制造高级晶格结构设计全周期的软件包。这些软件包集成了自由曲面设计、拓扑优化、晶格化、构建模拟(以确定最佳构建方向)以及构建准备中的支撑生成和切片功能。通过将所有关键功能整合到一个工作平台中,设计过程得以简化,使得晶格结构设计的实现变得更加频繁且高效。

X射线图像显示了毅力号火星车3D打印框架箱形梁内的晶格尺寸和结构的几种变化

X射线图像显示了毅力号火星车3D打印框架箱形梁内的晶格尺寸和结构的几种变化

3D打印技术参考注意到,算法工程软件的领导者Hyperganic推出了HyDesign工具,这是一款用于创建3D打印晶格结构的新型云原生设计应用。该工具可以使工业设计师、应用工程师快速设计基于晶格的产品。随着金属粉末床熔融增材制造技术的快速发展、软件工具的持续进步以及企业对新技术的浓厚兴趣,3D打印晶格结构的应用领域正迅速拓展,新的工程应用层出不穷。航空航天工业作为其中的佼佼者,不仅看重晶格结构设计的轻量化优势,还高度重视其将多个部件整合为一体的能力所带来的显著效益。

航空航天3D打印晶格结构潜在应用

晶格结构在航空航天领域的广泛应用中展现出极其广阔的前景,其优势集减轻重量、提升性能与优化设计于一身,成为推动行业进步的关键力量。在卫星平台,晶格结构以其卓越的减重效果和增强的性能表现,成为执行效率至上的太空任务时不可或缺的理想选择。它们不仅有效削减了卫星的重量负担,还促进了整体性能的提升,确保了任务的高效执行。

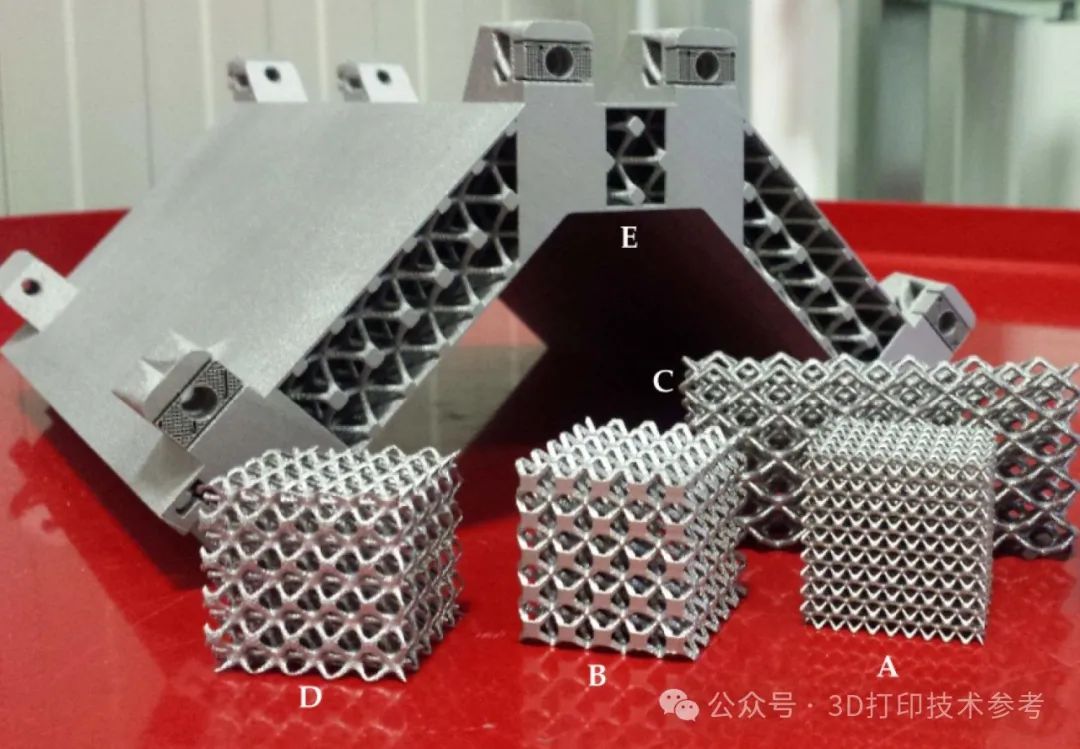

卫星平台使用的3D打印晶格结构

卫星平台使用的3D打印晶格结构

转向发射器领域,晶格结构在有效载荷整流罩中的应用同样令人瞩目。它们不仅实现了显著的减重效果,还通过优化隔热性能,为有效载荷构建起一道安全屏障,保障其能够安全、高效地穿越大气层,顺利抵达太空深处。

在飞机制造的各个环节中,晶格结构同样展现出非凡的潜力。无论是机翼、机身还是控制面等关键部件,晶格结构都能在保持结构完整性和卓越性能的同时,实现显著的轻量化效果。这一特性不仅提升了飞机的燃油效率,还增强了其飞行性能和灵活性。

此外,在航天器部件如太阳能电池阵的设计中,晶格结构的应用同样具有重要意义。它们不仅实现了部件的轻量化,还确保了结构的坚固性,为航天器提供了更为强大的任务执行能力和更长的使用寿命。这种轻量化而坚固的设计理念,正引领着航天器部件设计的新潮流。

随着增材制造技术的持续进步与不断创新,晶格结构在航空航天制造业中的应用前景将更加广阔。它们将为各种复杂轻量化部件的制造提供前所未有的解决方案,推动航空航天制造业向更高水平、更深层次的发展迈进。晶格结构,正以其独特的优势和无限的可能性,引领着航空航天领域的未来变革。

展望未来,设计的多功能性有望成为推动晶格增材制造进一步发展的主要动力,助力各行业实现前所未有的创新与突破。

注:本文内容由3D打印技术参考整理创作,未经单独授权,谢绝转载。