NASA:航空航天部件稳健金属增材制造工艺的选择原则

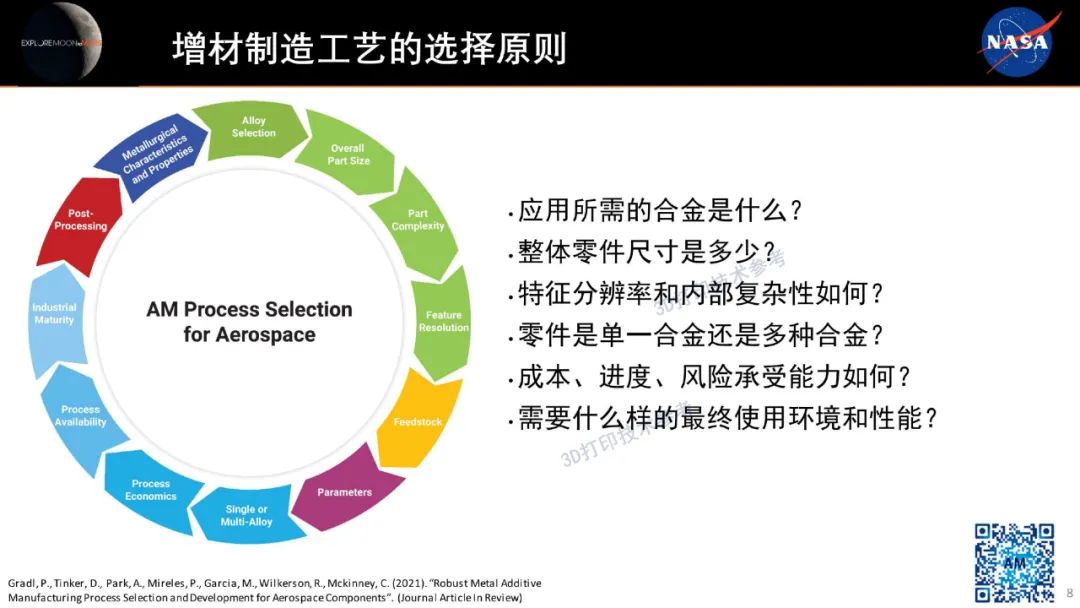

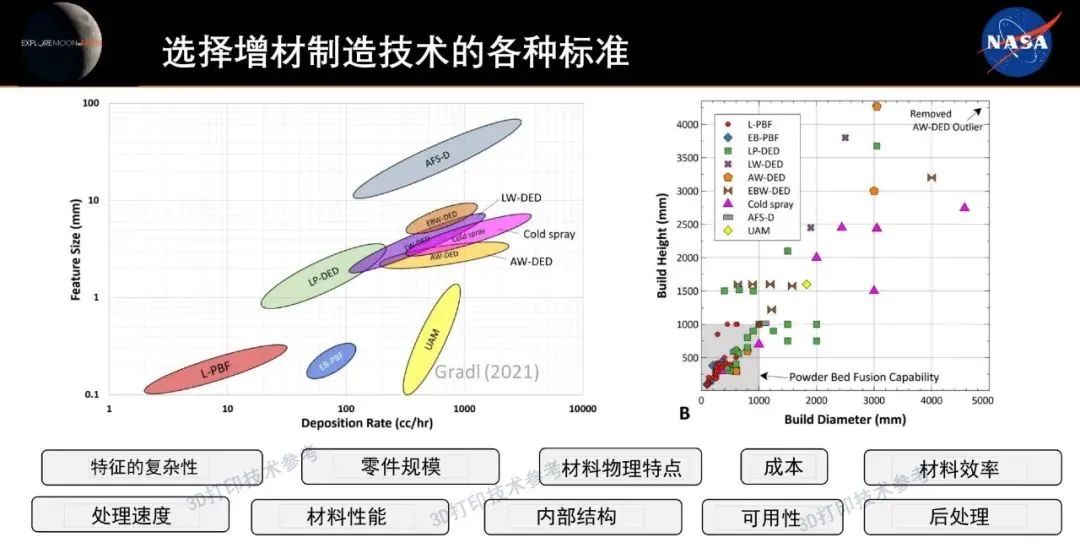

工艺选择的主要原则来自设计阶段——包括材料选择、整体零件尺寸、特征分辨率、复杂性、构建速率(与工艺经济性和特征分辨率相关)、内部特征以及单合金或多合金构建。增材制造有一系列设计解决方案,包括单件或多组件,工艺选择可能会相应改变,这些方面之间是相互关联和迭代的。

材料和工艺

材料选择通常被认为是工艺选择最先被考虑的因素,缩小了潜在材料范围便可以分析工艺可用性。除材料外,工艺参数也是至关重要的考虑因素,它将影响装备认证以及能否实现一致和可重复的制造,从而决定了能否成功制造出合格的航空航天部件。因此,工艺参数也涉及到具体工艺的成熟度和经济性。

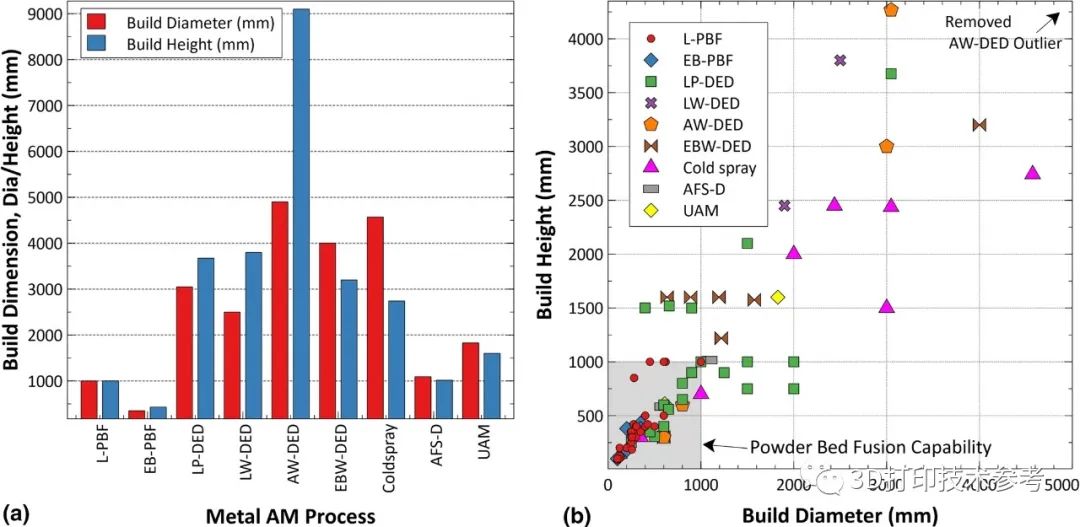

整体零件尺寸

整体零件尺寸是工艺选择标准的重要方面,但仅为构建体积选择的工艺可能不能保证满足最终零件得性能、特征分辨率或材料特性的要求。这些考虑应该发生在设计阶段,行业状况也需要持续评估。

NASA工程师在考虑因尺寸造成的工艺选择时,引入了具体工艺所能打印的高度和直径的比值概念,对于粉末床技术,这一比值接近1,而能量沉积和冷喷涂则处于两种极端,它们也提供了最大尺寸的增材制造能力。

激光粉末床熔融技术在近些年来呈现出往大尺寸方向发展的趋势,国外的SLM Solutions、Velo3D、3D Systems、Additive Industries均已推出多激光、超过500mm成形尺寸的装备,并在往米级方向发展;国内方面,铂力特、华曙高科、易加三维、汉邦科技以及镭明激光等则均已推出米级装备。

零件复杂性、特征分辨率和构建速率

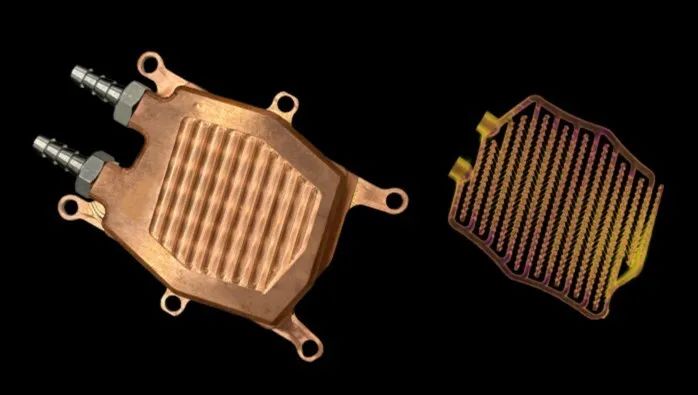

航空航天增材制造零件可以是需要最终加工的近净形状部件,或只有增材制造工艺才能生产的高复杂性结构。零件复杂性与特征分辨率和沉积速率直接相关。虽然倾向于使用高度复杂结构实现减重或更好的功能特性,但航空航天部件需要经过严格检查确保飞行安全,随着复杂性的增加,零件检测会变得困难。无损评估或无损检测技术在充分检查零件方面的使用受到限制,设计复杂性也会在后处理阶段带来挑战,如粉末去除、加工或表面处理。在选择金属增材制造工艺时,必须着重考虑零件复杂性(对于内部和外部特征),因为它与特征分辨率、沉积速率和可检测性直接相关。

由于固有的工艺特性,每种增材制造工艺都有一个可制造的最小尺寸,它可以针对特定的设计特征(孔、壁厚、内部通道、晶格结构)进行一致的打印。换句话说,并非所有的增材制造工艺都是为最高特征分辨率而设计的,有些工艺根本无法为特定设计提供可接受的解决方案。例如,L-PBF工艺通常可以重复构建低至0.2毫米的壁、孔、槽等,但可能导致更高的尺寸公差。调整L-PBF的参数可能允许打印低至0.1毫米的特征。LP-DED(基于粉末的激光能量沉积)工艺无法构建达到该分辨率的特征,其特征尺寸通常为1毫米。AW-DED(电弧线材能量沉积)等其他工艺的最小特征构建尺寸约为2毫米,AFS-D(搅拌摩擦增材制造)为10毫米。L-PBF和EB-PBF重复创建高复杂度、超精细特征(如内部通道、细孔或复杂表面)的能力是其他工艺无法超越的的,除非进行中间加工或最终加工步骤。然而,PBF工艺与DED工艺在每单位时间建造的材料量却相差巨大。

一些金属增材制造系统允许混合制造,结合了增材制造和减材制造技术。混合系统可使用沉积头或其他方法进行增材生产,在制造期间配备进行临时加工的减材加工头。在完成沉积过程后可以进行加工来获得更高分辨率的特征,但可能会受到限制。UAM(超声波增材制造)过程需要使用减材加工来提供精细的特征分辨率。混合系统对于LP-DED过程非常常见,LW-DED和AW-DED则非常少见。由于真空环境,整体加工对于EBW-DED工艺是不可行的。L-PBF工艺已有集成混合加工的设备,但应用也非常有限。

每种打印工艺的特征分辨率都有范围,并且高度依赖于材料、装备配置和工艺参数。LP-DED和LW-DED等能量沉积工艺可以使用不同的光斑尺寸,而AW-DED(电弧线材能量沉积)可以增加线材直径,并在不利于特征分辨率的情况下增加沉积速率。

构建速率和特征分辨率之间显然存在关系。构建速率还与熔池尺寸有关,熔池尺寸会改变微观结构,材料特性可能会受到高热量输入的影响。打印速度(每单位时间沉积的材料)是缩短制造周期的关键,也是增材制造工艺的关键变量,但如果忽视了沉积质量,可能会产生意想不到的后果。

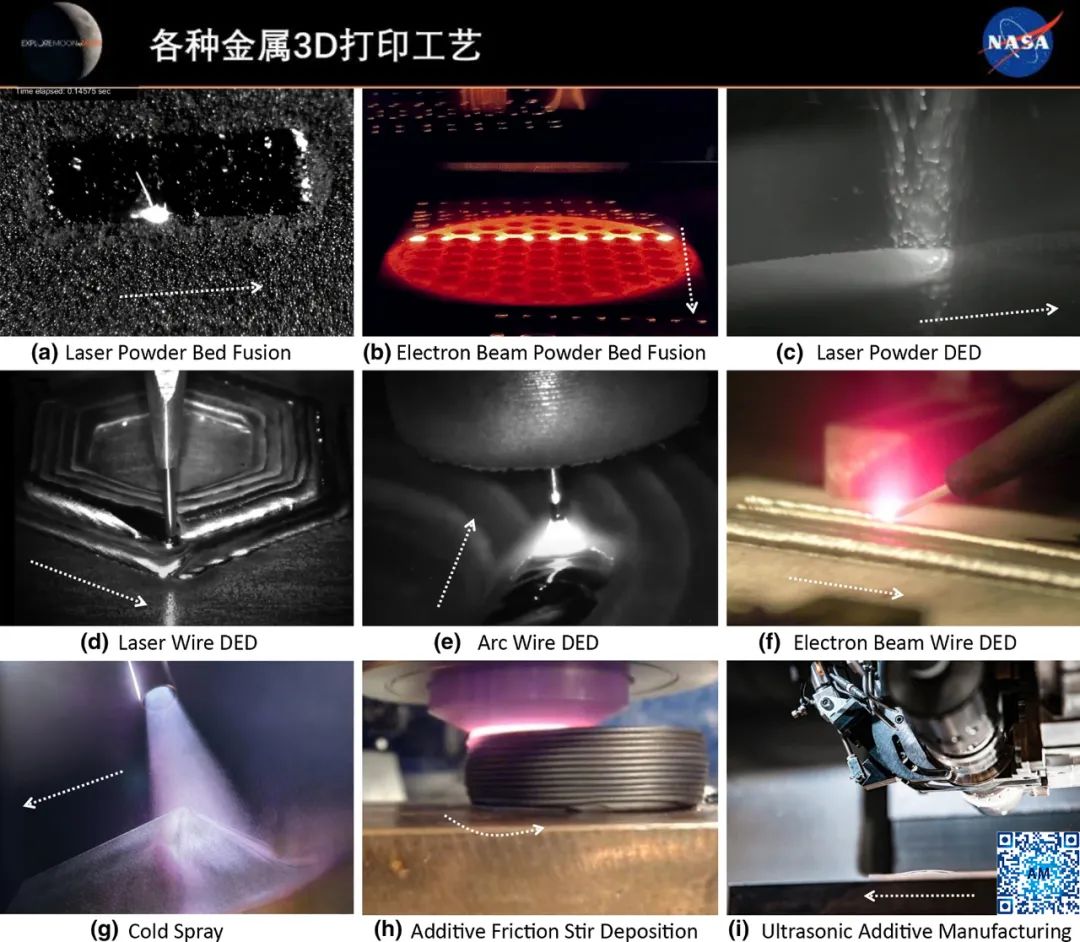

每种金属3D打印工艺对应的航空航天组件,根据特征分辨率、构建速率和多合金构建选择工艺,黑色字体代表熔化过程,蓝色字体代表固态过程

对于锻造或铸造替代品,假设可以满足所有其他属性,则构建速率优先于特征分辨率。制造速度是不发生熔化的固态工艺的最大优势之一,这些工艺(冷喷涂、搅拌摩擦焊、超声波焊接)提供高构建速率,同时保持精细的晶粒结构,这对于航空航天零件是理想的。

END

航天工业一直热衷于采用各种增材制造工艺,减少复杂零件的原型和生产交货时间。当前也已经使用每种增材制造工艺开发了各种航空航天应用,增材制造为高复杂度的部件提供了大批量的航空航天零件生产机会,这是传统制造技术所无法实现的。虽然当前有众多的工艺类型,但L-PBF仍然是使用的主要工艺,其次是DED工艺。

本文是NASA航空航天应用经验总结系列文章总结的第三篇,后续将继续呈现更多精彩内容。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.瞄准大·生产时代 | 铂力特发布六激光BLT-A450,为制造业赋能

4.NASA将复合材料3D打印纳入未来技术储备和创新研究计划