2023年首篇Science:实时检测3D打印缺陷,预测率100%

近日,3D打印技术参考注意到,2023年Science正刊首篇关于3D打印技术的研究已经于1月5日发表。弗吉尼亚大学材料科学与工程专业孙涛副教授领导的研究团队取得了新发现,极大提高了金属3D打印技术的质量保证能力,对扩大航空航天和其他领域该技术的应用带来新的契机。

https://www.science.org/doi/10.1126/science.add4667

https://www.science.org/doi/10.1126/science.add4667

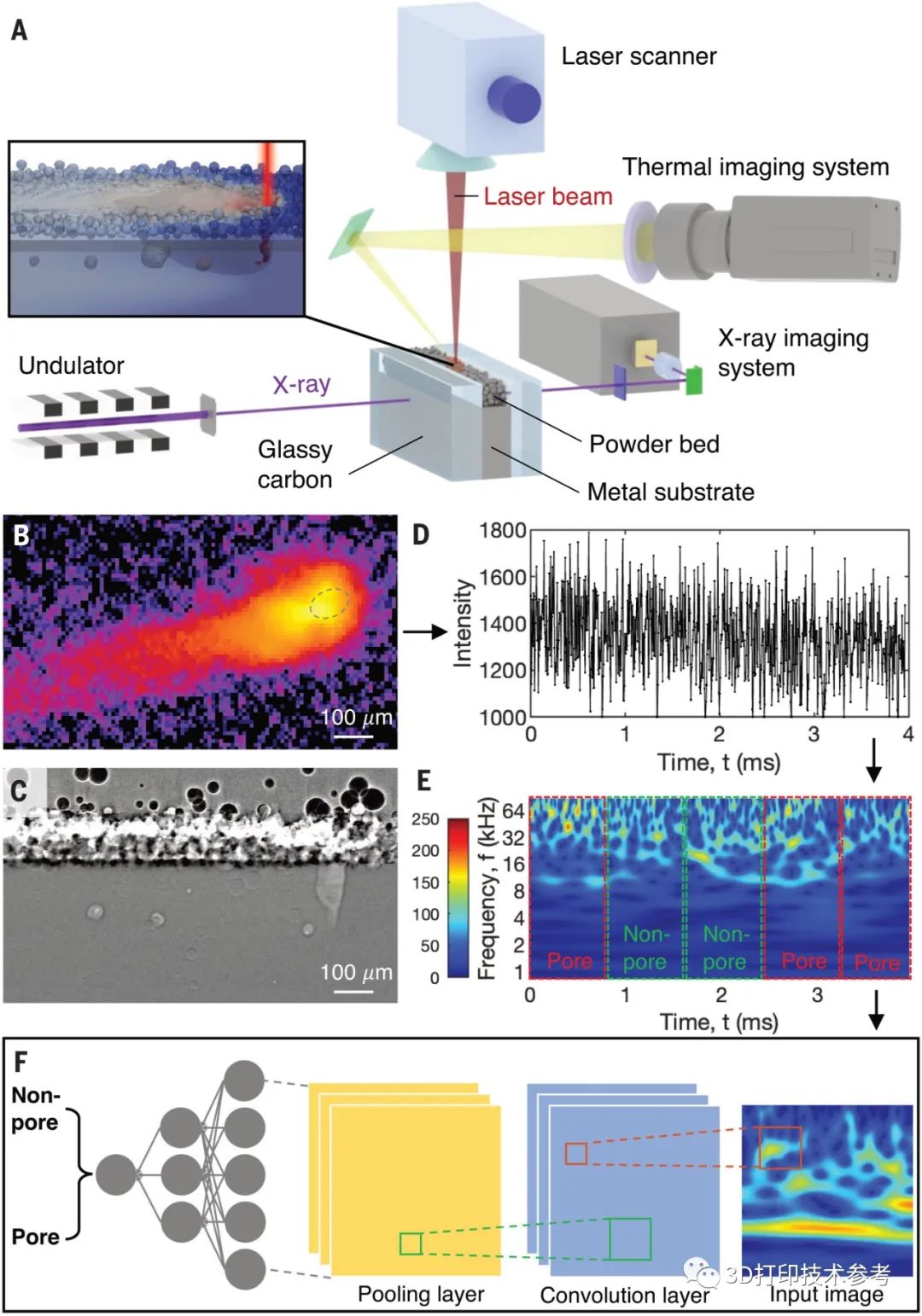

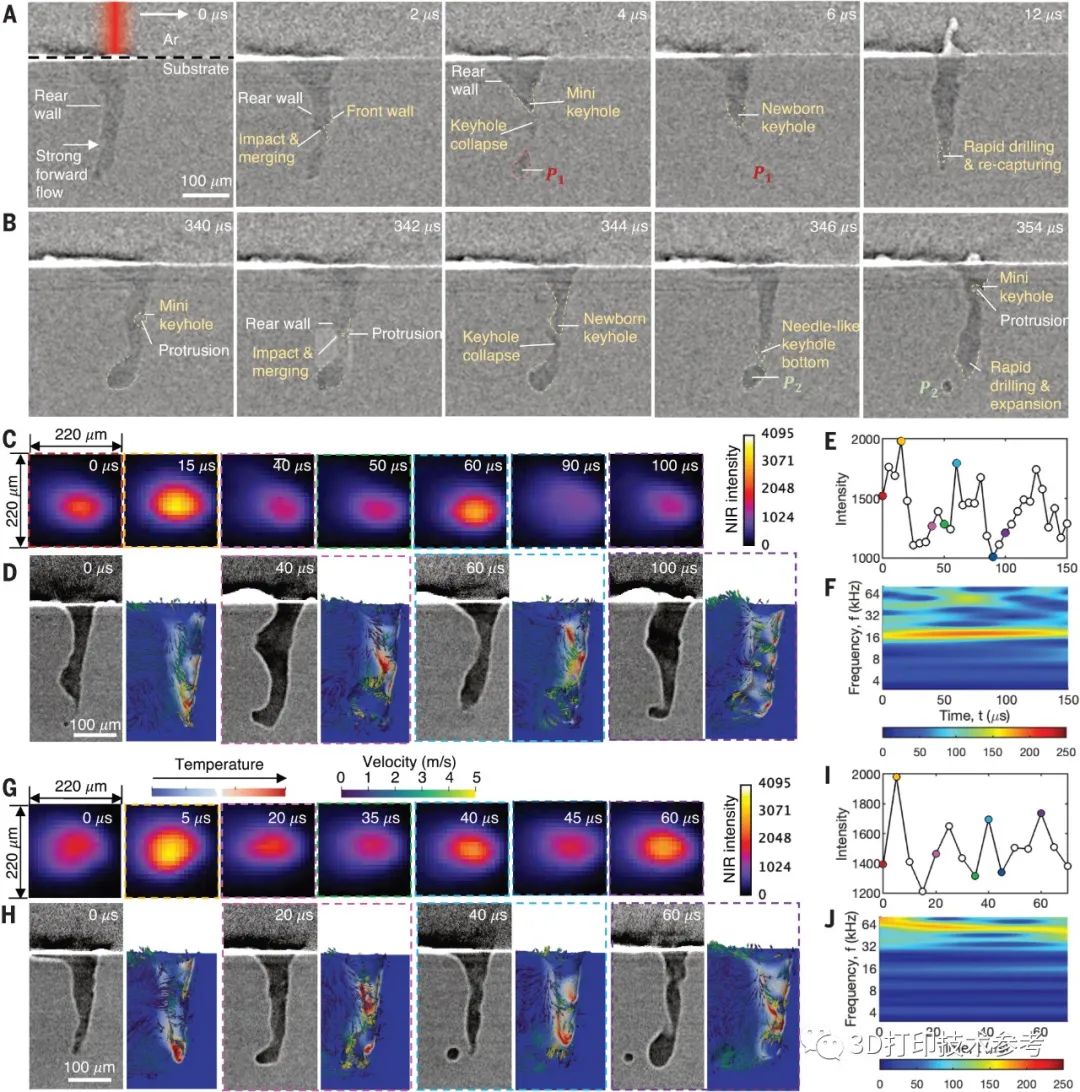

该研究以“Machine learning–aided real-time detection of keyhole pore generation in laser powder bed fusion”为题发表,研究人员通过同步高速加速器X射线成像和热成像,结合多物理场仿真,在Ti6Al4V激光粉末床熔融过程中发现了两种类型的锁孔振荡;通过机器学习进一步加深了这种理解,并开发出一种以亚毫秒级时间分辨率和近乎完美的预测率检测随机锁孔孔隙率生成的方法。总的来说,这是一种简单实用的方法,能够在商业3D打印系统中使用。

金属3D打印工艺中锁孔孔隙的形成

在粉末床激光熔融金属3D打印技术中,孔隙一直都是重要的缺陷类型。在激光能量输入过多(高功率和慢扫描速度)时,金属汽化施加反冲压力,将熔池表面向下推,形成一个狭窄而深的钥匙孔,其中发生多次激光反射和吸收。虽然这增加了金属的整体激光吸收,但锁孔壁上的不均匀激光吸收会产生局部热点,导致反冲压力、蒸汽动态压力、毛细管力和马兰戈尼力之间的不平衡。

在该研究中,科学家利用同步高速加速器X射线和热成像,在不稳定的锁孔条件下发现了Ti6Al4V的两种锁孔振荡模式——固有振荡和扰动振荡,而高频扰动振荡是产生锁孔孔隙的原因。一旦钥匙孔坍塌,钥匙孔的下部与上部分离,表现为一个气泡从钥匙孔尖端溢出。然后,气泡被新的钥匙孔向下和向后推。当气泡离开钥匙孔时,其运动主要由熔池中的流体流动控制。很少有孔隙可以通过流向熔池表面或循环回锁孔而逸出,大多数孔隙被推进的凝固前沿捕获并成为孔隙缺陷。

稳定锁孔内的固有振荡

稳定锁孔内的固有振荡

稳定锁孔模式下的本征振荡

稳定锁孔模式下的本征振荡

Ti6Al4V随机孔隙的生成过程

Ti6Al4V随机孔隙的生成过程

简单的说,小孔的形成和大小是激光功率、扫描速度以及材料吸收激光能量的能力的函数。如果小孔壁稳定,则可以增强周围材料的激光吸收并提高激光制造效率。然而,如果壁薄弱或坍塌——材料会在锁孔周围凝固,将气穴困在新形成的材料层内。这使得材料更脆,更容易在环境压力下开裂。

因此,通过优化工艺参数可以减少孔隙的产生,但LPBF工艺涉及的多种因素仍难以抵消激光熔化模式下出现锁孔的条件,如激光光斑尺寸、功率和扫描速度的漂移,以及不合理的扫描策略可能导致局部过热。因此,即使针对打印材料优化了设备参数,零件中仍可能存在锁孔孔隙。扰动锁孔振荡是解答这一问题的关键:在不稳定的锁孔模式下通过调整功率和扫描速度,有些气泡可以逃出锁孔并变成孔隙,而有些气泡会被锁孔重新捕获并消失。

新手段将预测成功率提升至100%

实时检测是金属3D打印质量保证体系的重要组成部分,有利于构建闭环控制系统,甚至还可以实施调整工艺消除缺陷。当前所开发的光学和声学传感系统在质量控制方面发挥了一定作用,但检测局部和瞬时生成锁孔仍然具有挑战性。这是因为除了参数漂移的明显原因之外,锁孔形成的随机性质还有其他物理原因。在不稳定锁孔条件下的激光扫描过程中,气泡形成的确切位置并不固定而是随机产生,哪些气泡最终会变成孔隙,哪些会被锁孔重新捕获并消失,这些问题都不确定。

LPBF工艺中的实时锁孔孔隙率检测

LPBF工艺中的实时锁孔孔隙率检测

Ti-6Al-4V打印过程中的固有和扰动锁孔振荡

Ti-6Al-4V打印过程中的固有和扰动锁孔振荡

研究人员开发了一种通过集成实验数据、多物理场仿真和机器学习来检测锁孔生成的方法。使用钥匙孔区域发出的热信号来预测孔隙生成,LPBF过程的X射线图像为校准和验证理论模型以及训练机器学习算法提供了丰富的真实数据。孙涛副教授指出,“通过整合原位同步加速器 X 射线成像、近红外成像和机器学习,我们的方法能够以亚毫秒时间分辨率和100%的预测率捕获与锁孔生成相关的独特热特征。”

在商用系统中验证研究成果

通过校准的仿真、优化的热成像方案和机器学习算法,研究人员展示了两种实用的方法,无需额外的同步加速器实验即可有效应用。他们使用商用LPBF系统(SLM Solutions 125)进行了概念验证实验,腔室的大小和视窗位置限制了热成像的设置。尽管无法应用最佳成像条件,但在调整参数后预测精度、精密度等均有所提高;第二种方法是使用经过良好校准的模拟来训练机器学习模型,当对实验数据进行测试时,粉床和样品的预测精度分别为85%和87%。

论文第一作者与孙涛副教授

论文第一作者与孙涛副教授

使用这种方法预测粉末床样品中的孔隙生成明显更加困难。这与使用实验数据进行训练的情况不同,在训练中,粉末床样本的预测率通常更高。这种差异凸显了开发更复杂的LPBF模型的必要性,其中应考虑控制粉末运动和蒸汽羽流动力学的物理特性。

END

孔隙作为金属增材制造过程工艺的重要缺陷类型,在零件使用过程中会带来很多危害。工艺的调整旨在消除缺陷,但工业后检测手段往往昂贵且效率低,破坏性检测更不现实。实时监测作为质量控制的重要组成部分,需要提高检测的精度和可靠性。

该研究中对锁孔生成的机理进行了阐述,并提出了一种商业可行的手段,虽然研究与验证结果有出入,但已经是很大的提高,并显示出极大的应用潜力。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.清华大学于《科学》发表论文揭示金属3D打印中匙孔气泡缺陷的起源

2.金属激光增材制造中的激光熔化模式 | 清华大学赵沧教授最新研究

4.【顶刊综述】金属增材制造过程中多尺度缺陷对性能的影响及控制方法