多材料金属结构一体成型:NASA正在测试不使用热源的新3D打印工艺

双金属结构或功能梯度金属最典型的应用是制造火箭发动机燃烧室。发动机在工作时燃烧温度超过3000℃,很少有金属能够承受这种高温而不被熔化,因此改变燃烧室的结构成为满足其正常运行的关键。当前的燃烧室采用再生冷却,结构由内、外两层壁构成冷却夹套。内衬一侧为高温燃气,要求材料必须具备极佳的导热能力,多采用铜合金;另一侧为结构护套,要求在高温下提供良好的机械性能,镍基高温合金是重要的选择。

近年来,3D打印制造燃烧室已经成为研究热点,同时已有大量应用案例。新材料、新工艺和新结构也成为研发的关键。NASA的研究人员专门开发了适合于3D打印燃烧室的GRCop-42(Cu-Cr-Nb)铜合金以及HR-1(Fe-Ni-Cr)高温合金。3D打印的GRCop-42相比传统的Cu-Cr-Ag,前者具有更高的蠕变性能和高温强度,有望提高新一代火箭发动机推力。HR-1则可在极端环境中抵抗腐蚀、氧化和脆化,用于承受高温强度的火箭发动机部件。由这两种材料3D打印的功能梯度双金属接头可用于需要高温强度和高热通量的火箭发动机部件,如内燃机衬套、夹套和喷嘴。

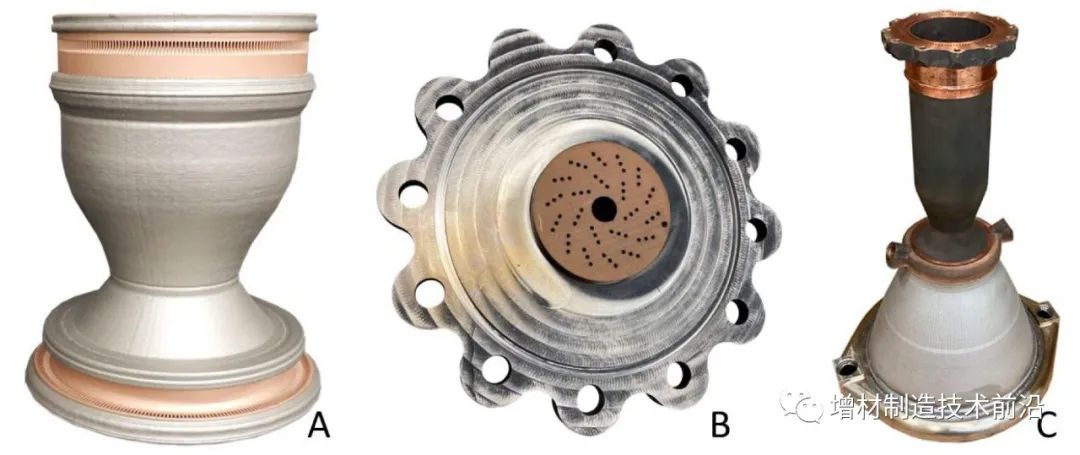

用于火箭发动机的双金属3D打印零件案例:(a)LP-DED制造的GRCop-42燃烧室,带有HR-1护套;(b)L-PBF制造的双金属喷注器;(c)LP-DED制造的双金属腔室

NASA已经使用基于激光的金属增材制造技术制造了GRCop-42和HR-1双金属火箭发动机接头。在此之前,马歇尔材料与工艺实验室已经借助DMG MORI的增减材一体3D打印机制造了In625和C18150(一种铜铬锆合金)制成的火箭发动机部件,并成功进行了测试。

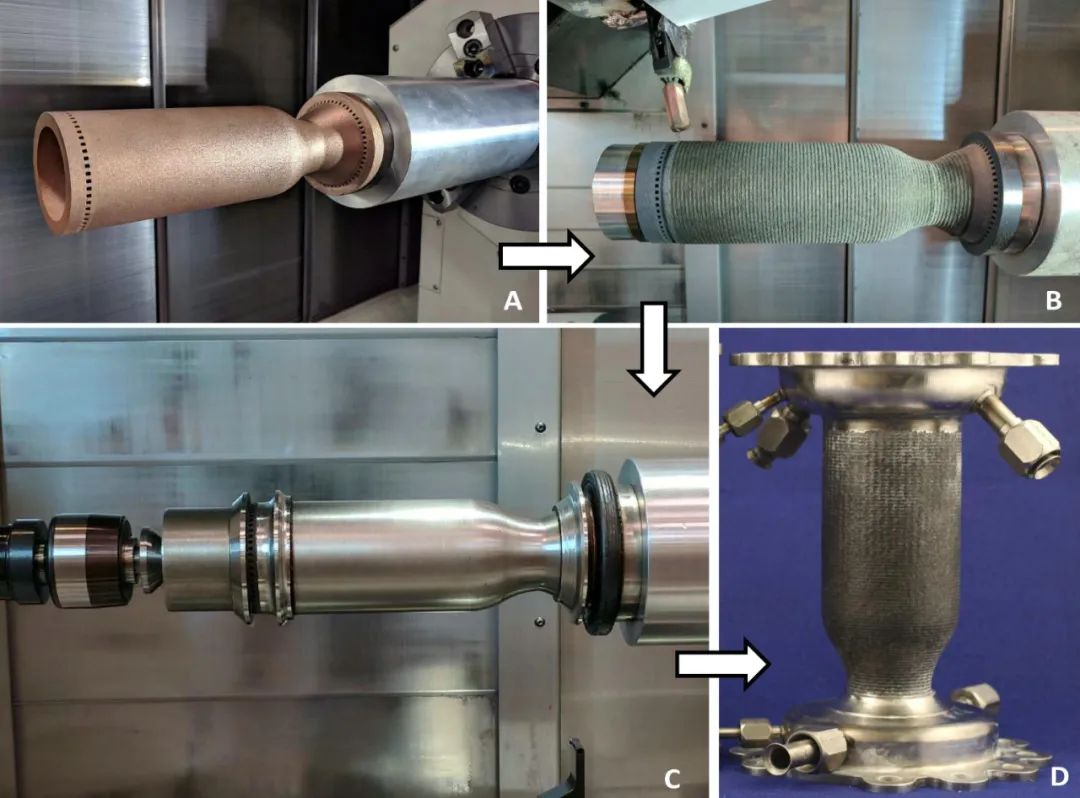

使用DMG MORI设备沉积铜合金零件、铜合金基础上沉积高温合金及最终完成的状态

使用DMG MORI设备沉积铜合金零件、铜合金基础上沉积高温合金及最终完成的状态

使用DMG MORI设备激光沉积多金属部件

使用DMG MORI设备激光沉积多金属部件

双合金功能梯度结构将出现两种材料之间的逐渐过渡,以消除不同热膨胀系数的材料之间接缝处产生的应力集中。然而,基于熔融的技术涉及熔化,双金属接头中容易出现孔隙和偏析,导致残余应力产生并在组件中形成有害相。

实际上,NASA也在测试一种不需要高能热源的3D打印工艺——采用冷喷涂制备双金属材料。这是一种基于高速粒子固态沉积的制备方法,粒子在固态下碰撞基体,经过剧烈的塑性变形沉积形成涂层,同时对基体不形成热影响,可近净成形制备零部件。

通常激光打印用粉的质量要求较高,如粉末流动性、球形度要好,不能有卫星球、空心粉等,加上雾化效率低,导致激光打印用粉的价格很高。冷喷涂对于粉末的要求主要在于直径,要求粒子大小必须在1-50μm范围内,直径越小越容易获得和气流一样的速度。因此说来冷喷涂对粉末的要求要更低一些,当然lens技术对粉末的要求也比SLM用粉要求低。

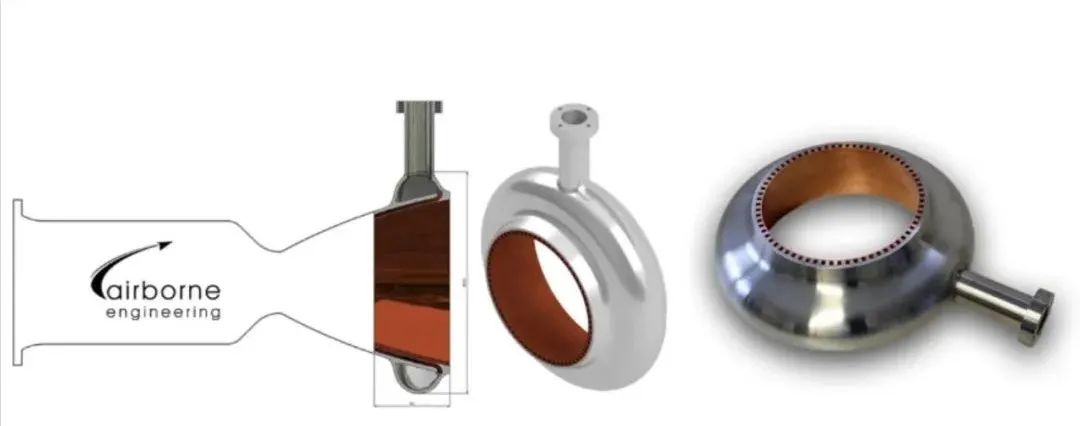

采用冷喷涂沉积多材料部件

采用冷喷涂沉积多材料部件

NASA的研究人员和南达科他矿业技术学院的研究人员采用不同含量的Cu-Cr-Nb(GRCop-42)和Fe-Ni-Cr(HR-1)粉末为原料,通过冷喷涂3D打印技术制备了样品,有望为火箭发动机燃烧室的制备提供一种3D打印新方法。

NASA冷喷涂3D打印制造的双金属发动机部件

NASA冷喷涂3D打印制造的双金属发动机部件

冷喷涂3D打印中工艺气体会对材料的微观组织和性能产生很大的影响。NASA这项工作的主要目的是研究冷喷涂3D打印技术制备GRCop-42和HR-1合金双金属结构,评价了氮气和氦气两种工艺气体对机械性能的影响,同时为改善机械性能进行了热处理,分析了热处理对微观结构演变和力学性能的影响。

冷喷涂3D打印制造的双金属发动机部件

冷喷涂3D打印制造的双金属发动机部件

这项研究采用冷喷涂3D打印技术制备了GRCop-42和HR-1合金,研究了两种粉末含量、工艺气体和热处理对样品微观组织演变和力学性能的影响。与氮气工艺制备的样品相比,氦气工艺下制备的样品具有相对较低的孔隙率和更好的机械性能。主要归因于氦气工艺下粒子具有更高的速度导致产生更多的塑性变形。所有冷喷涂3D打印制备的样品都具有非常低的延展性和较高的显微硬度。通过热处理实现了再结晶和析出相的细化,显著提高了GRCop-42和HR-1合金的延展性和拉伸强度。向GRCop-42中添加HR-1可降低孔隙率,GRCop-42中HR-1含量超过50 %,将会降低样品力学性能。

END

冷喷涂目前也已得到飞行应用,TRL技术成熟度较高,虽然主要用于维修,但应用正在成熟。冷喷涂被证明可用于自由形式和双金属应用开发,如液体火箭发动机燃烧室的热火测试。目前用于生产的商用冷喷涂装备数量也很有限,但该技术正在得到关注。

总的来说冷喷涂3D打印技术可用于制备GRCop-42和HR-1合金及其复合材料,可作为制造火箭发动机应用部件的替代生产方法。若采用这种3D打印方法制备出火箭发动机可以有效避免传统工艺中的钎焊、铸造等工艺,可有效提升零件成品率,减少工艺流程,是一种有潜力的多金属结构材料加工方法。

论文推荐:https://doi.org/10.1016/j.addma.2022.103354

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.应用潜力无限!2022年重量级(准)工业级聚合物3D打印机概览

2.2022年 | 国内外20余款重量级金属3D打印新设备看点