美空军支持钛合金废粉回收,以降低3D打印粉末的材料成本

近日,3D打印技术参考注意到,美国空军研究实验室(AFRL)公布了一项关于3D打印用钛合金回收和低成本生产新粉末项目的合同,美国国防部 (DoD) 技术加速器的国家安全创新网络部门(NSIN)将提供高达50万美元的研发资金,矿业公司IperionX获得合作机会。

具体来说,该项目要求企业提交3D打印用Ti-6Al-4V粉末的回收方法提案,该方案需要具有低成本制造新粉末的特点。Ti-6Al-4V是金属3D打印使用最广泛的材料之一,尤其广泛用于航空航天领域。

钛废料

钛废料

IperionX公司首席执行官评论说:“赢得这一挑战是美国空军对本公司专利钛技术的杰出认可。我们的领先技术能够以比现有工艺更低的成本有效回收钛废金属和其他金属粉末,我们期待与NSIN、AFRL和其他DoD机构密切合作,以鉴定并快速部署循环钛金属在关键防御领域的使用。” AFRL的材料工程师Calvin Mikler博士补充道,“IperionX真正理解了该项目的目的,并提出了一种独特的策略,将用过的钛粉和废料脱氧并再制造为适合3D打印的粉末,并用于制造航空级质量的零件。”

IperionX制造的低成本钛粉

IperionX制造的低成本钛粉

3D打印技术参考查询了该技术的钛合金低成本制造技术,这是一种氢辅助金属热还原工艺,它采用钛矿或废钛合金原料,以极低的能源强度生产钛粉,从而有可能在可持续的闭环中实现低成本、低碳排放的生产。该过程使用氢使Ti-O 不稳定,利用用Mg还原TiO2实现还原脱氧,形成满足工业需要的低氧含量的TiH2,然后通过行业标准方法将TiH2进一步加工成钛金属。

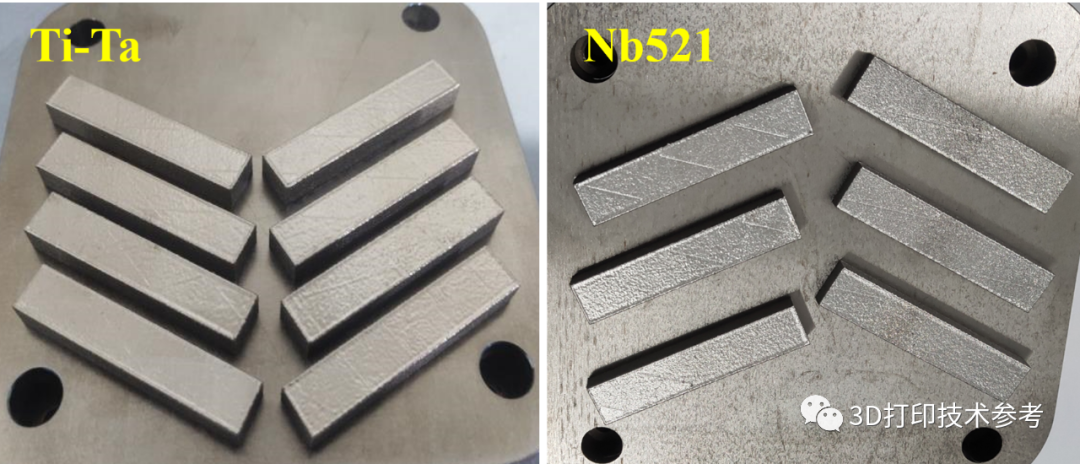

IperionX低成本钛粉3D打印的零件

IperionX低成本钛粉3D打印的零件

去年,IperionX与美国能源部 (DOE) 和橡树岭国家实验室(ORNL) 合作,验证了该公司的Ti-6Al-4V 粉末在增材制造中的使用。IperionX 获得DoD和DOE 的批准预示着该公司在政府采购市场的未来,它还有可能成为其他关键经济领域不可或缺的一部分。

国内3D打印钛粉低成本制造技术

此前,3D打印技术参考曾经介绍过北京科技大学和南方科技大学在3D打印钛粉的低成本制造技术。

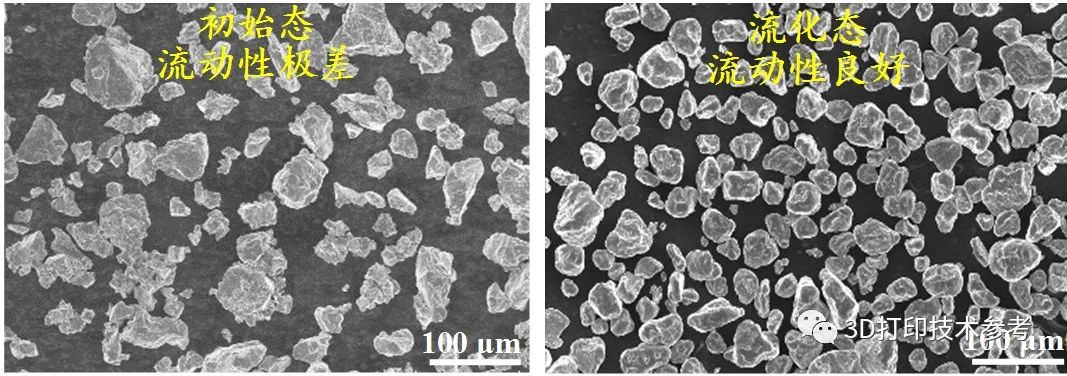

北京科技大学曲选辉教授团队陈刚副教授等研究人员,基于气-固两相流理论,创立了流化制备3D打印用低成本金属粉末的新方法:以传统工艺制备的低成本不规则形貌粉末(如氢化脱氢钛粉、还原钨粉等)为原料,在适当温度下,不规则形貌的粉末颗粒(固体)在流动气体(流体)作用下互相碰撞,呈现出流态化现象,颗粒间的冶金结合和塑性变形显著改善不规则粉末的形貌、球形度和流动性,并可以实现粉末流动性和杂质可控。

该工艺具有流程短、收得率高、能耗低、易于规模化等特点。流化粉末性能与球形粉末相当,成本较雾化球形粉降低60%以上,所制3D打印制品性能优异。采用SLM技术打印的纯钛流化粉成形件的氧含量为0.17±0.01wt.%,室温抗拉强度602±4.6MPa,断裂延伸率20.1±1.2%,这些数据和EOS给出的官方性能相当。

采用流化金属粉末制备的SLM成形件

采用流化金属粉末制备的SLM成形件

基于该工艺制备的粉末能否用于SLM技术,最受质疑的是关于粉末的流动性问题。对此,北科大的研究人员发表了相关论文。研究指出,处理后的粉末相比原料粉具有更好的平滑度;除了形状的改变,5μm以下的细粉也显著减少,平均粒径从原料粉的28.6 μm增大到550℃处理后的33.9μm,这也意味着,流化处理对最终粒径范围和平均粒径的影响较小。在粉末的流动性方面,450℃处理后粉末的流动性为35.2±0.3s/50g, 它与已商用化的类似粒度范围的高球形度TC4具有相当的流动性,因此并不必过多担心铺粉的问题。

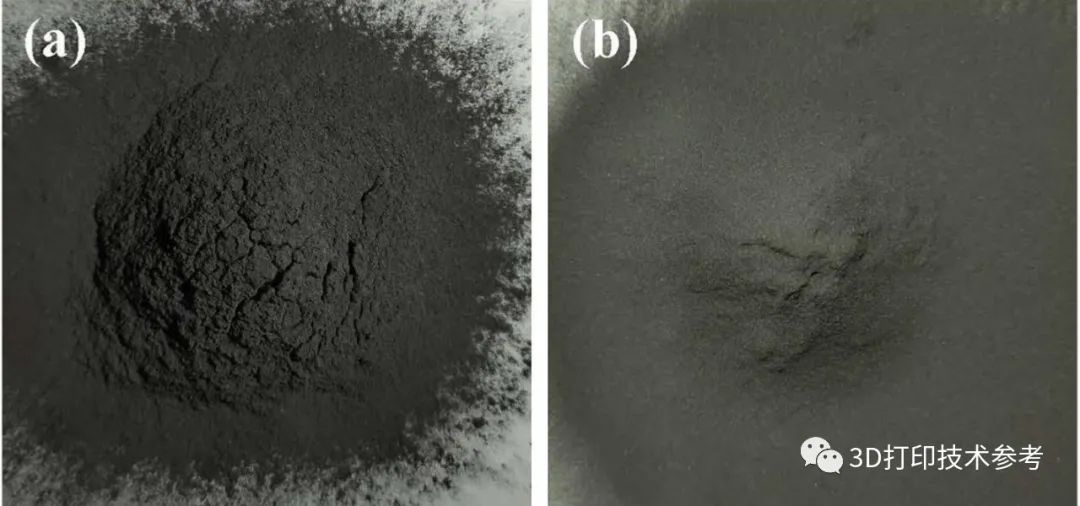

粉末原材料初始态和与处理后流化态的效果

粉末原材料初始态和与处理后流化态的效果

粉末原料与处理后的形貌对比

粉末原料与处理后的形貌对比

该团队以低成本氢化脱氢粉末为原料,通过流化技术已经研制出了Ti、Ti-6Al-4V、TiTa、Nb521、NbTi等3D打印高熔点微细粒径金属粉末,供应给中国航发北京航空材料研究院、钢铁研究总院、北京隆源、上海第九人民医院等单位,应用于航天/航空发动机关键部件与医用植入体的3D打印成形,用户评价良好。该创新工艺荣获了第四届冶金青年创新创意大赛二等奖,第六届中国国际“互联网+大学生创新创业大赛”北京赛区二等奖。

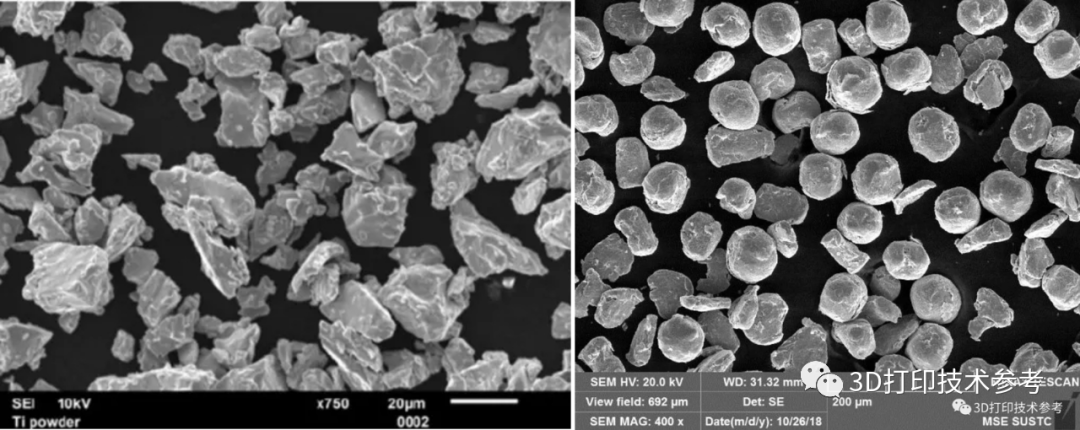

南方科技大学严明教授课题组类似的钛粉成型方式。其采用的原始材料同样是氢化脱氢工艺制备的不规则、流动性极差的钛粉,与北科大不同之处在于,其采用的是机械球磨方式。球磨可以改变粉末的形状,机械合金化对材料性能具有潜在的影响机制。采用的氢化脱氢钛粉平均粒径为35μm,按照10:1的球料比进行球磨,并通以氩气防止钛粉发生氧化。在球磨过程中还需加入少量硬脂酸(至关重要),它对粉末颗粒的粉碎具有助磨效应,可以减小粉末颗粒对球磨体的粘附程度。硬脂酸的熔沸点较低,在钛粉打印过程中可以挥发去除。球磨过后,粉体呈近球形,均一度较好,流动性得到较大改善。

南科大团队处理前后粉末形貌对比,球形度显著改善

南科大团队处理前后粉末形貌对比,球形度显著改善

机械合金化也发生在球磨过程中,由于磨球碰撞,氢化脱氢钛粉表皮脱落会引入磨球元素,进而实现对氢化脱氢钛粉的成分改性。在优选的实施方式中,还可以在球磨处理过程中,掺入第二相粉体,以优化氢化脱氢钛粉的改性过程,使得到的近球形钛粉性能更加优良。

通过整形改性后的氢化脱氢钛粉在流动性和粒径方面是可接受的,已经具备了可打印性。采用整形改性后的氢化脱氢钛粉和优化的打印工艺,最终SLM成型件的性能远超EOS官方数据,其中抗拉强度达到900Mpa,延伸率20%,硬度也高于APC球形钛粉的打印件硬度。

END

从长远来看,增材制造比传统制造更适合处理回收材料,这仅仅是因为开始时浪费的材料数量要少得多。国际能源署 (IEA) 估计,为了实现2050年的目标,到2030年必须在清洁能源上花费4.5万亿美元。这些资金中的很大一部分很可能会用于建立先进制造和回收之间的联系。

如果不大幅度、迅速的扩大回收能力,要实现扩大3D打印的生产规模并降低碳排放的目标似乎是不可能的。废粉回收和再制造正是3D打印有可能在未来几年内获得更大规模投资的应用类型。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.无支撑金属3D打印:VELO3D成功探索全球范围可重复、无差别制造

2.破除忧虑——采用金属回收废料制造的3D打印粉末能否符合规格

3.专题:粉末可回收性因素对金属增材制造的影响及提高粉末重复使用性的方法

4.增材制造用钛合金的种类、应用、粉末制备技术,及市场用量情况