ORNL使用8轴工业机器人和旋转运动对Ti6Al4V进行5轴激光定向能量沉积

基于从提高零件制造质量到支持更大几何复杂度的考虑,人们对多轴增材制造的兴趣显著增长。最为知名的是由Relativity Space开发的世界最大金属3D打印机,它基于定向能量沉积技术,拥有三只庞大的机械臂,一只用来熔化金属丝进行增材制造,另两只则用以进行减材加工。其典型的成就就是通过这台打印机来制造整枚火箭。

3D打印技术参考还于视频号推送了美国橡树岭国家实验室的3机器人定向能量沉积大型金属3D打印机,依赖于多机器人和旋转台协同,同时打印,极大提高了大型金属零件的生产速度。该实验室表示,将使用更多机械臂(如多达6个)来进一步提高零件的沉积效率。

橡树岭国家实验室的3机器人定向能量沉积大型金属3D打印机

橡树岭国家实验室的3机器人定向能量沉积大型金属3D打印机

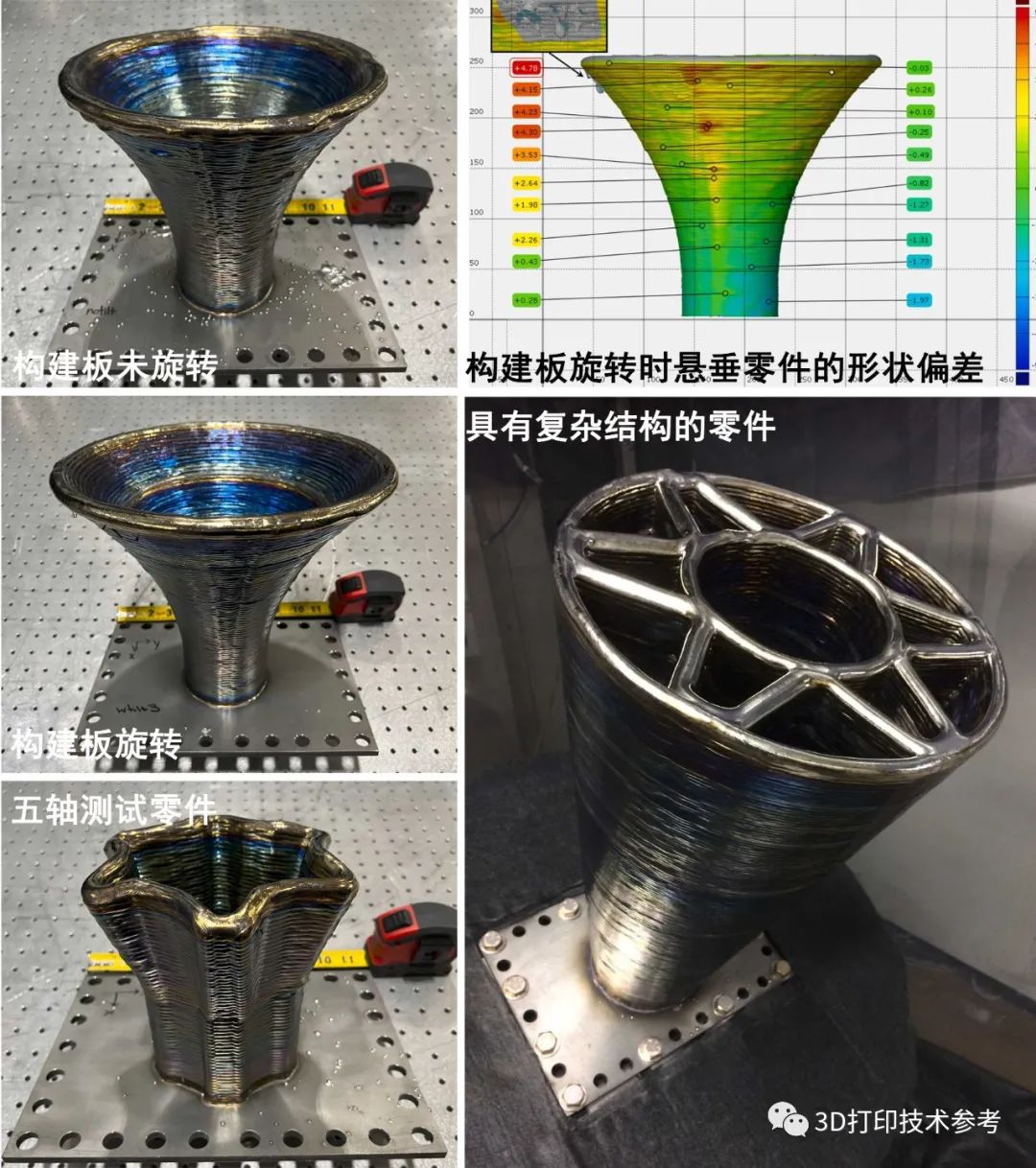

这一突破随之而来,笔者注意到橡树岭国家实验室制造科学部的研究团队最新公布了一种使用8轴工业机器人的5轴增材制造工艺,并通过构建板旋转实现零件成形的方法。在研究中,采用激光定向能量沉积打印了四个验证零件,高度超过500毫米、重44公斤、无支撑悬垂达45°的演示零件,从不同的角度证明该技术的制造潜力。

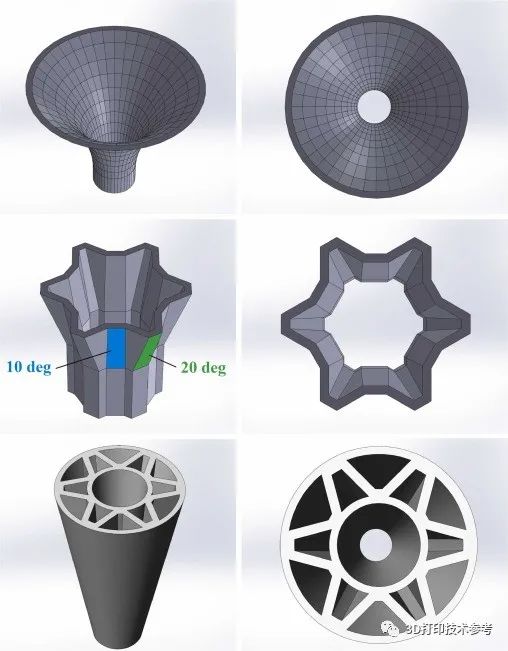

橡树岭国家实验室的团队开发了一种切片技术、过程控制方法和多轴系统,支持使用激光热线能量沉积工艺打印中等复杂度的大型Ti-6Al-4V结构。系统的主要组件包括带有两个10kW光纤传输二极管激光器的透射光学器件,其输出经过光学组合,总功率为20kW、丝材预热系统、送丝机、环境控制系统、运动控制系统。运动控制系统由安装有打印头的KUKA KR-90 6轴工业机器人和提供构建板倾斜和旋转的KUKA DKP-400 2DOF定位器组成。所有部件均使用Ti-6Al-4V线材作为原料进行打印,并在完全惰性环境以最大限度地降低打印部件上的氧化水平。

研究中所采用的工艺控制方法包括熔池尺寸控制和层厚控制。在熔池尺寸控制方面,采用了实时监控策略,使用轴内NIR相机监测熔池,该相机通过激光光学系统的二向色镜接收来自熔池的发射。对图像进行处理可产生由等温线定义的熔池大小信号。实时调控激光功率可以以控制熔池大小,事实证明,实时控制熔池尺寸对金属能量沉积有多种好处,包括实现高度的净形几何控制,并且这对于悬垂几结构的打印也具有重要意义。使用基于传感器的测量方法和前馈控制技术进行层厚控制。该方法包括对打印几何结构的层间扫描、层高度图的生成以及当打印头在高度图中移动时对后续层上的送丝速率进行调制,纠正与层标称预期高度的高度偏差。

验证零件实物

验证零件实物

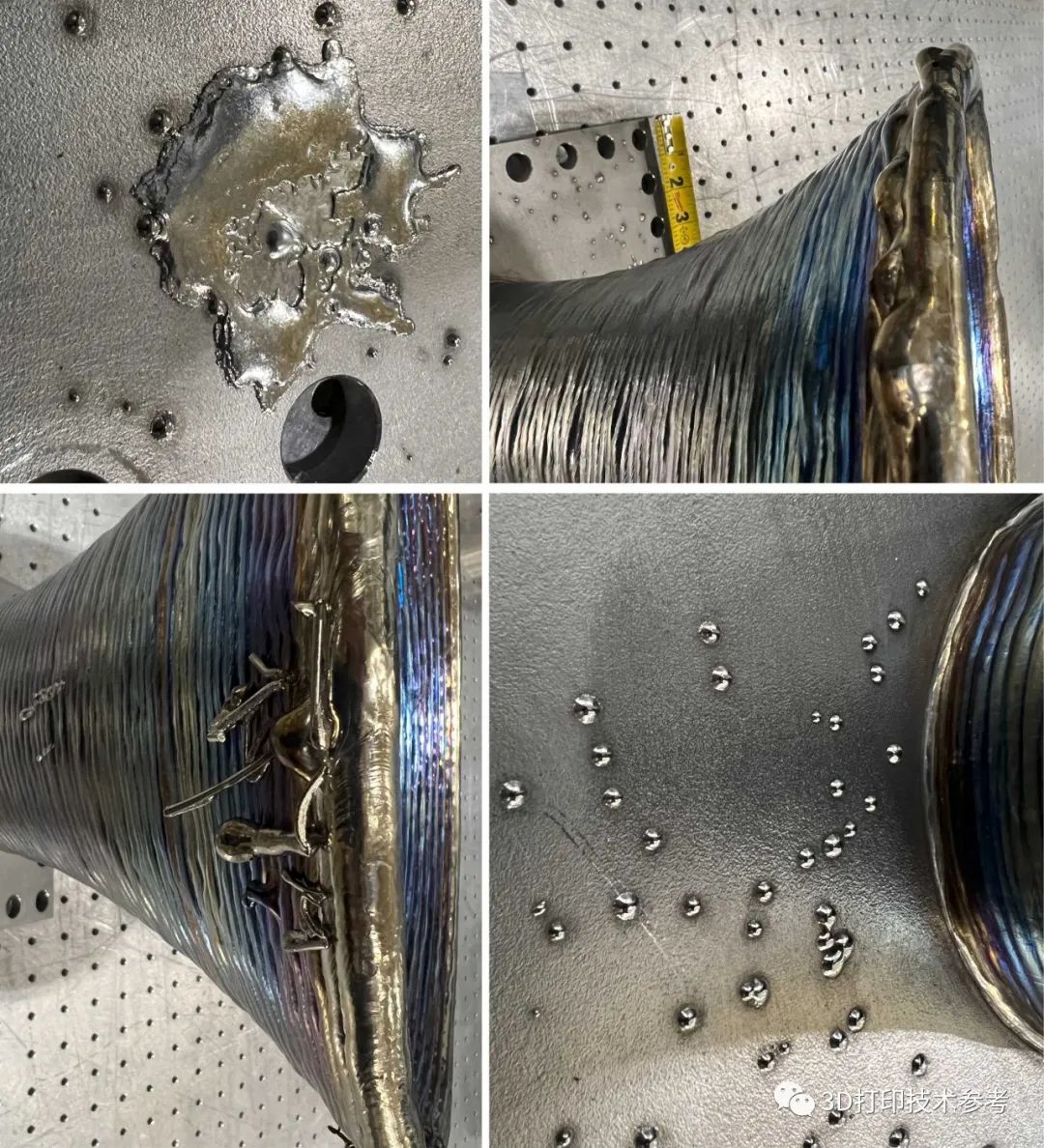

最终,研究团队完成了所有测试几何结构的打印,其中悬垂测试打印了两次,一次没有构建板倾斜,一次有构建板倾斜,通过构建板旋转打印的零件被认为非常成功。未使用构建板旋转打印的悬垂结构的主要失效模式是工艺和几何稳定性遭到破坏,在凝固之前熔池从零件边缘发生了滴落,飞溅量的增加也很明显,几种不稳定因素联合出现可能导致熔融金属从沉积点喷出。此外,5轴零件的的关注项目之一是机器人在执行5轴运动时的轨迹规划和速度控制;多层多道结构的打印代表了为具有复杂性和内部特征的各种应用部件可能需要的策略。

在打印过程中旋转台未倾斜导致打印失败

在打印过程中旋转台未倾斜导致打印失败

大规模(或大尺寸)金属增材制造正在成为工具和最终用途零件的主流生产技术,特别是在用于生产传统长周期产品如模具或作为机加工零件预成型件的铸件或锻件替代方法方面。在航空航天工业中,金属增材制造正被用于生产更高效的零件预制件并减少废料,特别是对于Ti-6Al-4V等高价值材料。在国内,最为知名的是王华明院士团队采用该工艺制造的大尺寸飞机机身整体加强框。

根据所选工艺,金属增材制造还可以提供更大的几何复杂性并实现小批量生产。虽然激光粉末床熔融或粘结剂喷射等金属增材制造工艺支持更高的零件复杂性,但定向能量沉积是一类具有高速率、大尺寸金属结构构建能力、足够分辨率和几何复杂性的技术,其用途广泛。

王华明院士团队采用该工艺制造的大尺寸飞机机身整体加强框(来自CCTV4)

定向能量沉积根据原料分为两类,即送丝工艺与送粉工艺,前者可以通过热源进一步细分为单激光、激光热丝、电弧和电子束工艺。橡树岭国家实验室的研究团队指出,与电弧增材制造 (WAAM) 相比,作为激光能量沉积具有显著优势,包括将原料输送和热源控制,实现高度的几何和热过程控制。此外,激光沉积过程具有较低的烟雾和飞溅,金属预制件也会具有更出色的表面质量,这为打印后处理阶段所需要考虑的工具磨损、成本等带来了优势。

为了实现更大更灵活的工作空间,激光送丝能量沉积经常部署在6轴工业机器人上,并且该领域对开发新的机器人系统实现构建体积大小、吞吐量和几何复杂度的组合方面产生了浓厚的兴趣。新兴方法包括使用外部运动轴、多个机器人串联工作、机器人和龙门系统的组合以扩展构建范围,以及使用移动机器人。

除了机器人系统本身之外,还必须发展必要的3D打印切片和工艺规划技术,支持系统和零件的复杂性,这是一个多智能体系统和先进切片方法的协调的领域。

主编微信:2396747576; 硕博千人交流群:248112776;网址:www.amreference.com

延伸阅读:

1.激光+电弧混合增材制造新工艺 | 哈工大团队取得重要研究进展