多材料金属3D打印:高制造成本与高价值回报的博弈

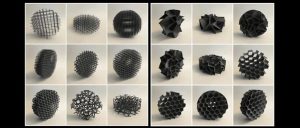

近年来,增材制造作为一项生产技术已经越来越重要。特别是,金属激光粉末床熔融工艺已在航空航天、医疗、工具制造以及通用机械和工厂工程等行业实现批量生产。增材制造工艺提供了高度的设计自由度,可以根据发生的负载来优化组件结构,从而可以大量合并零件。功能集成的可能性也已在许多行业得到开发,可以有针对性的制造固态接头或多孔结构。然而,到目前为止,这些组件始终由单一材料制成。

仔细观察增材制造的工业应用就会发现,批量生产通常是在高科技应用中实现的。这不仅是因为在高科技领域需要最大的设计自由度以实现优化的器件性能,而且还因为在此类应用中更高的制造成本更可能被接受。其原因是,由于在使用组件过程中不断实现节省,生产成本可以在短时间内得到补偿,甚至过度补偿。

因此,可以进行投资回报计算,其中几年、几个月甚至几天内实现的节省超过了生产部件增加的成本。例如,如果阀块不是通过传统铣削和钻孔方法制造的,而是通过增材制造设计 (DfAM) 进行流量优化,可以减少流量损失。这就可以使用更小的泵体,从而不仅节省投资,而且节省持续的能源成本。鉴于我们已经看到这些高科技领域利用增材制造实现了新的可能性,很明显这些领域也将受益于多材料增材制造。

根据ISO/ASTM TR 52912的定义,多材料组件是包含至少两种牢固结合在一起的不同材料。纵向多材料组件的生产(在连续层之间发生材料变化)目前已经可以在大多数商用SLM机器上进行,其过程是首先打印一种材料到一定高度,然后将粉末更换为另一种并以上一种材料打印的零件作为基体继续打印。在该过程中,将面临整个机器的清洁,如有必要,还可能需要进行集尘器、密封组件的更换。

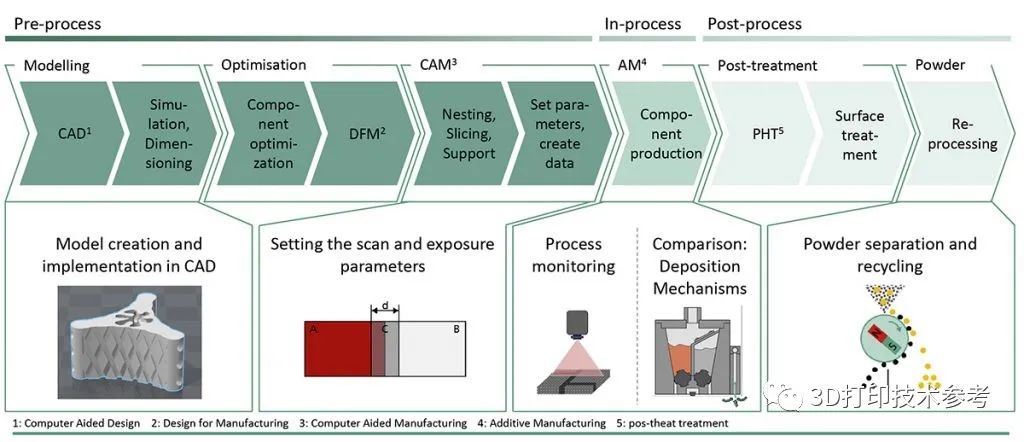

沿工艺链进行多材料加工的挑战

沿工艺链进行多材料加工的挑战

总之,上述方式实现的多材料增材制造相对耗时,所实现的材料复合仅能是二维截面。对于3D多材料部件的打印,两种材料必须同时存在于一层内。因此,3D多材料组件的特点是材料可以随机分布。此时,传统的打印机无法实现多材料粉末的铺设。对于通过SLM工艺生产3D多材料部件,有必要在软件和硬件方面对现有的打印机进行改造,并在每个步骤中调整工艺链。

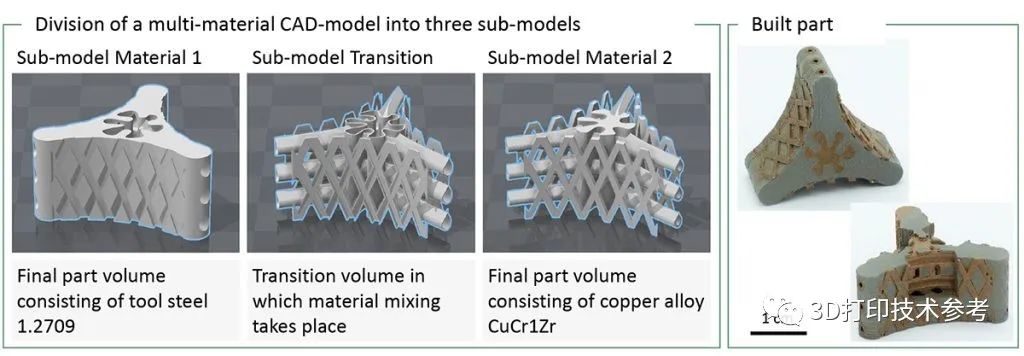

首先,材料分布需要由设计者定义。这可以由应用设计师通过自己的专业知识或使用模拟工具来完成。一旦知道所需的材料分布,就需要为增材制造工艺生成零件的三个子模型。对于每个材料部分,需要一个单独的模型(子模型),以便允许在SLM打印过程中进行合适的参数设置。

多材料SLM工艺的零件建模:每个材料部分都需要自己的子模型以允许后续分配参数

多材料SLM工艺的零件建模:每个材料部分都需要自己的子模型以允许后续分配参数

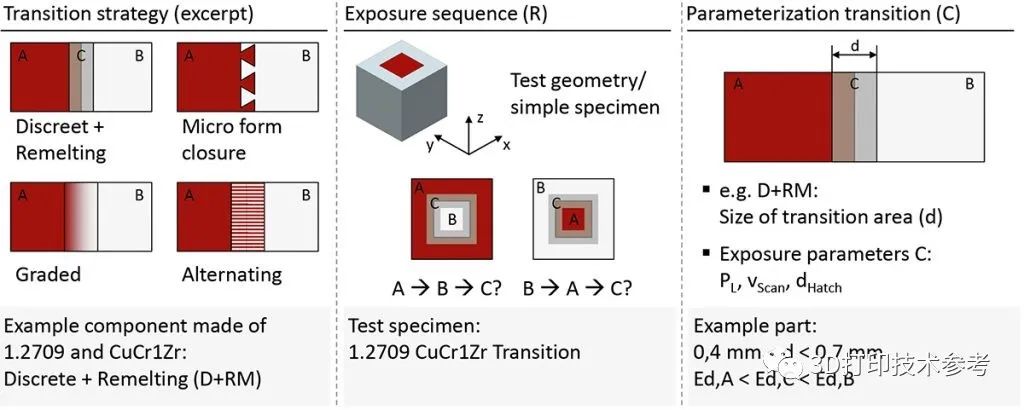

多材料零件的参数化,重点关注两种特定材料 A 和 B 之间的过渡区 (C)。说明:Ed = 能量密度,PL = 激光功率,vscan = 扫描速度,dHatch = 填充距离

多材料零件的参数化,重点关注两种特定材料 A 和 B 之间的过渡区 (C)。说明:Ed = 能量密度,PL = 激光功率,vscan = 扫描速度,dHatch = 填充距离

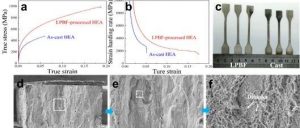

除了按材料生成的子模型之外,还需要第三个子模型来描述材料之间的过渡区域。对于每个部分,构建过程通常需要特定参数,以确保材料具有足够的质量。这意味着,为了获得高相对密度值和无裂纹材料,每个材料区域的激光功率、扫描速度和填充距离可能会有所不同。此外,根据扫描顺序,可能会发现零件质量存在差异。

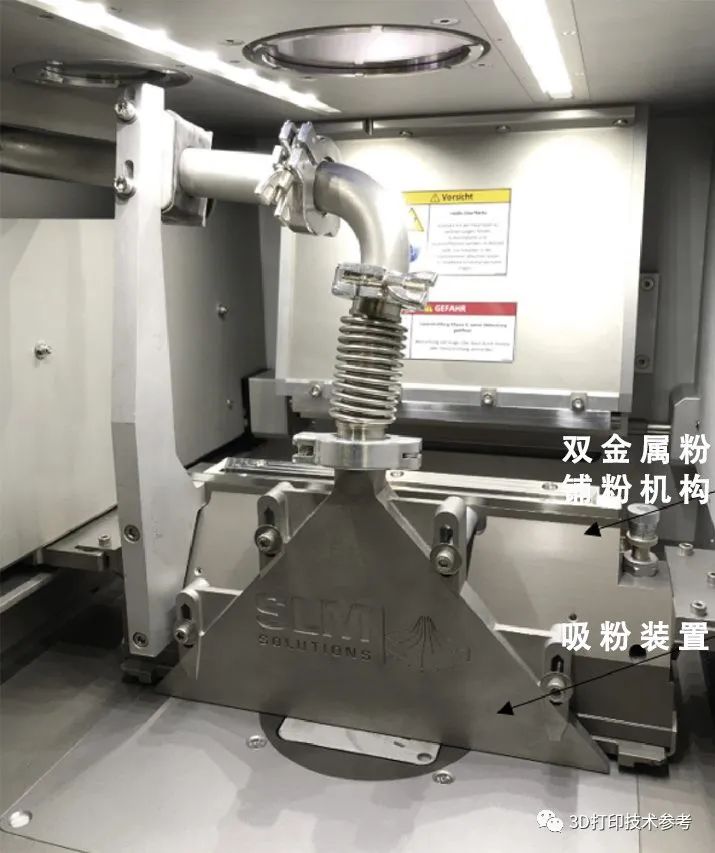

多材料SLM工艺中最重大的挑战是对多种材料实施铺粉。传统的铺粉机构无法在一次构建作业中应用两种粉末材料。因此,需要对设备和软件进行重新设计才能实现多种粉末的铺设。德国Fraunhofer IGCV 实验室对一台SLM Solutions SLM® 280 2.0进行了改造,使其能够铺设和打印多材料。该机器在一次构建作业中能打印两种粉末材料。此外,铺粉机构配备有抽吸装置,能够去除多粉末层,多材料循环遵循以下步骤:

-

将材料 A 铺在第 n 层并根据设计进行熔化

-

未凝固的粉末材料A被抽吸装置吸走

-

根据 CAD 设计,材料 B 被铺设在第 n 层并熔化,未熔化的粉末材料 B 保留在构建室中

-

构建平台降低一层高度,并对第 n+1 层重复步骤 1

-

遵循步骤 1-4 中描述的原理,材料 B 保留在构建室中,而材料 A 则不断地被抽吸装置吸取

Fraunhofer IGCV 实验室的多材料SLM® 280 2.0 机器内部视图

除了单一材料加工中已经熟悉的挑战(例如从零件中去除松散粉末或去除支撑结构)之外,粉末混合物的分离是多材料加工带来的关键挑战。在步骤 1-4 中描述的铺粉过程中,两种粉末材料的混合是不可避免的。理论上,仅去除一种粉末就足够了,通过完全移除材料 A,仅留下材料 B。而且,只有材料A会留在抽吸装置中。然而,发现现有技术不允许如此精确地去除粉末层。粉末的粒度分布和所得颗粒质量以及抽吸装置可实现的均匀性限制了精度,并且意味着需要抽吸三层或更多层高度以避免污染。因此,对粉末势必发生混合。

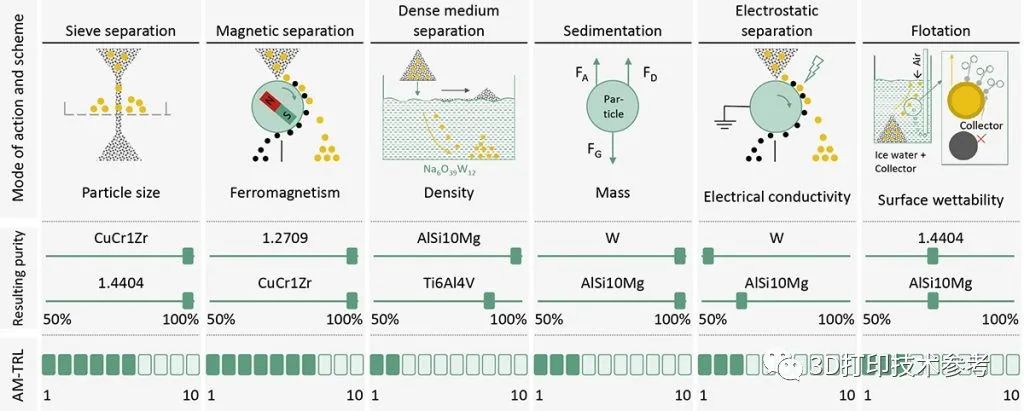

根据所使用的粉末材料特性,可以指定不同的粉末分离方法。例如,如果一种粉末具有磁性,但第二种不具有磁性,则可以使用磁性技术分离;如果可以加工不同且无重叠粒度分布的粉末,则也可以进行筛分分离。此外,还有其他物理原理,但它们目前对增材制造的适用性仍然明显低于磁分离或筛分。需要指出的是并非总是以100%分离粉末材料为目标,因此这些材料还会重复使用,所需的纯度水平很大程度上取决于材料组合。

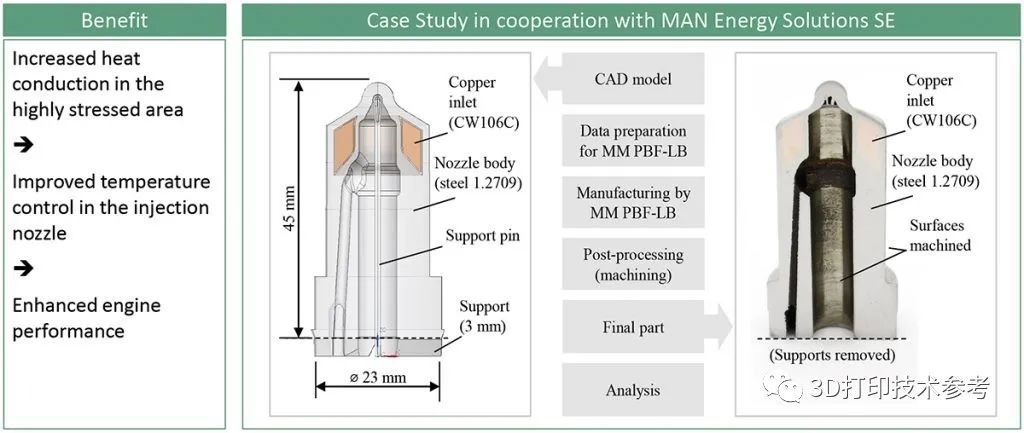

多材料组件可以根据要求充分利用特定材料的优势。例如,耐磨耐热钢可以与具有良好导热性的铜合金组合,用于大缸径发动机应用。

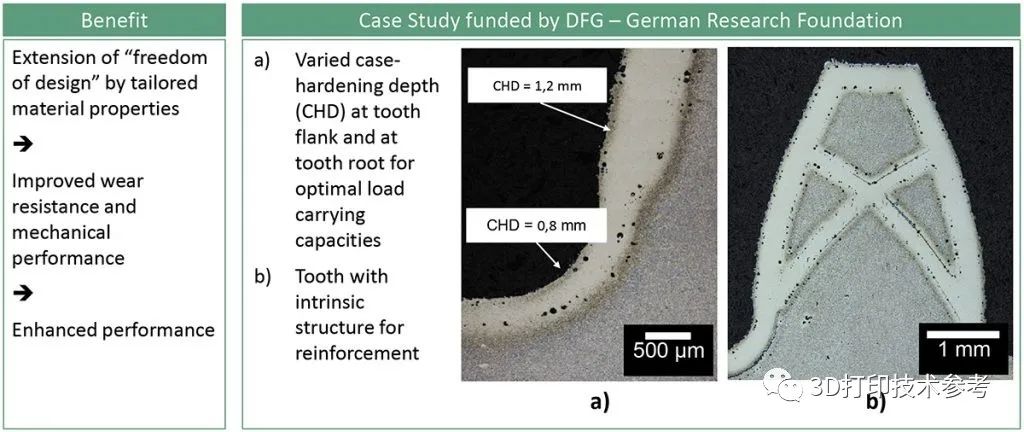

在制造铜-高温合金发动机喷嘴的案例中,遵循了上述4个循环制造过程,此时的材料 2 是一种粉末混合物,其添加了石墨混合物来预先增加碳含量。由于激光照射,碳在熔化和加热过程中的扩散导致两个区域之间的渐变过渡。所使用的工艺允许选择性的设置和调整边缘层的厚度,从而在齿面产生最佳硬度分布,同时在齿根产生针对承载能力进行优化的硬度分布。此外,此处显示的过程可用于在组件内部创建支柱,且不需要随后的表面硬化,只需加热和淬火即可产生完整的马氏体表面层。

与 MAN Energy Solutions SE 合作研究的多材料金属粉末床熔融大缸径发动机喷嘴

与 MAN Energy Solutions SE 合作研究的多材料金属粉末床熔融大缸径发动机喷嘴

与DFG 德国研究基金会合作研究的由两种钢组成的齿轮的工业用例

与DFG 德国研究基金会合作研究的由两种钢组成的齿轮的工业用例

用于太空应用的镍铜燃烧室演示模型

用于太空应用的镍铜燃烧室演示模型

Fraunhofer IGCV 实验室还打印了多材料的燃烧室。燃烧室面临着高热负荷,但也需要尽可能轻。采用增材制造增加的制造成本可能会被带入太空的更多负载所过度补偿。由于这些原因,航天是增材制造的核心产业之一,特别是多材料增材制造。在所展示的示例中,镍基合金将用作腔室的耐热基体,并且铜基区域将增加热传递。

END

本文所示的组件并未充分描述多材料组件的潜力。例如,对于注塑应用,耐磨工具钢可以与具有良好导热性的铜合金相结合,从而显著缩短高长径比塑料部件的生产周期。铝和铜合金的组合为电动机制造提供了节省成本的机会。此外,钛合金与钽相结合可以改善牙种植体。

总之,多材料加工正在向着工业应用迈进,某些材料配对(例如铜和钢)的技术准备程度足以实现工业应用。利用磁力分离进行分选,纯度几乎为100%。与钢-铜材料组合相反,其他粉末分离技术很困难,因此多材料加工不是很经济,因为粉末的可重复使用性通常被视为经济效率的中心标准。然而,也需要明确多材料加工可以提供什么优势,所付出的加工成本能否被过量补偿。

目前多材料SLM的技术成熟度仍低于单材料SLM工艺,但很明显金属多材料的3D打印具有工业价值。国外针对该方向的研究正在从研究转移到商业开发。基本的可行性已在增材工艺链的所有环节得到证实,并且第一批工业机械已投放市场。对于广泛的工业应用,现在有必要满足产品特定的要求。可以总结出,多材料加工为企业、特别是高科技领域的企业,提供在未来系列产品中获得市场优势的绝佳机会。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.SLM-可进行多金属3D打印的材料体系,制造潜力、难点与要点

2.SLM-3D打印一体化多金属材料散热器,揭示未来应用潜力