将Nature研究成功商业化和应用的3D打印材料

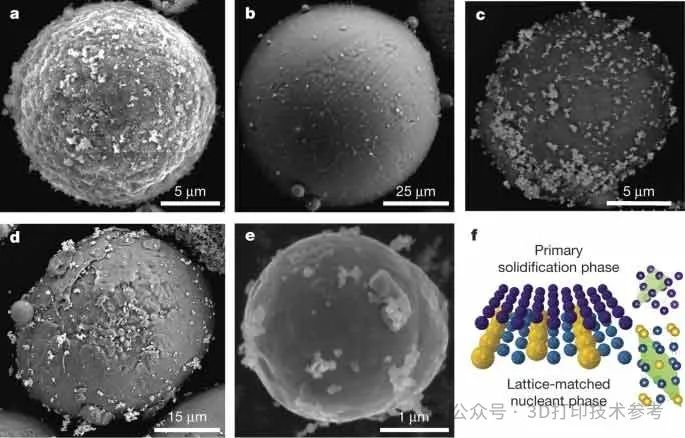

2017年9月,Nature刊登了一篇题为“3D printing of high-strength aluminium alloys”的文章。HRL实验室通过引入控制凝固的成核剂纳米颗粒来解决3D打印过程中产生的大柱状晶粒和周期性裂纹,并将其组装到7075和 6061系列铝合金粉末上。在使用成核剂进行功能化后,发现这些以前无法进行3D打印的高强度铝合金不仅可以使用SLM技术成功加工,同时实现了无裂纹、等轴、细晶粒的微观结构,从而使材料强度与锻造材料相当。

https://www.nature.com/articles/nature23894

https://www.nature.com/articles/nature23894

将纳米粒子组装到金属粉末上

将纳米粒子组装到金属粉末上

基于该研究,HRL推出了商业化的高强铝合金7A77.50/7A77.60L,并于2019年投放市场,并获得了第一个客户——NASA;2022年,该材料被美国陆军用于3D打印直升机零件;2023年,7A77.60L被批准用于一级方程式赛车。此外,该材料还被用于热交换器制造。

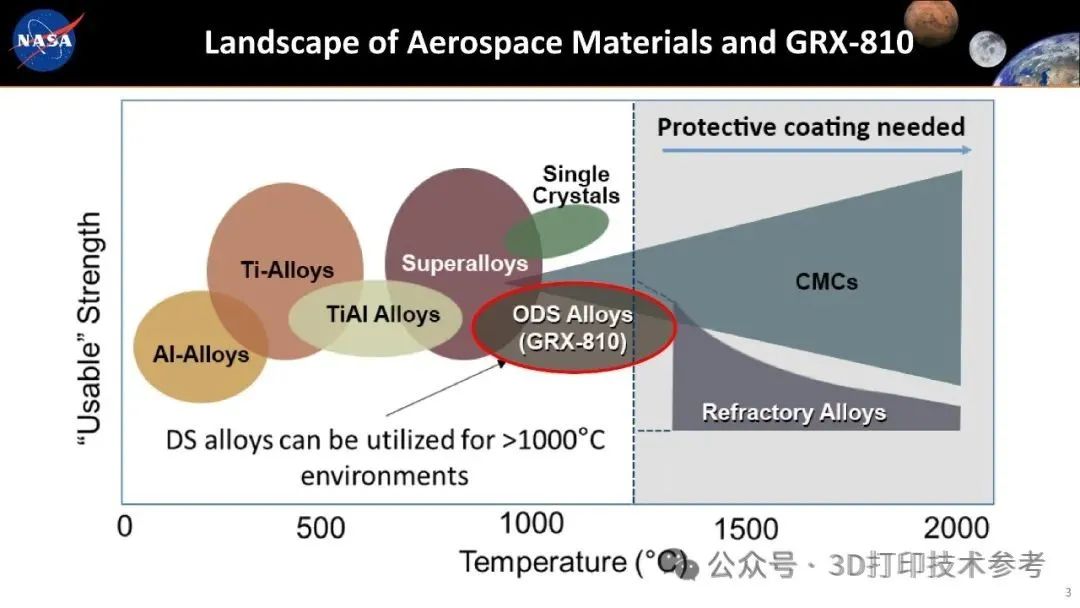

2023年4月,NASA技术团队以“A 3D printable alloy designed for extreme environments”为题在Nature发表了关于最新开发的GRX-810超级合金的相关研究,涉及其微观结构、机械性能以及与当前同类型增材制造合金的比较。

https://www.nature.com/articles/s41586-023-05893-0

https://www.nature.com/articles/s41586-023-05893-0

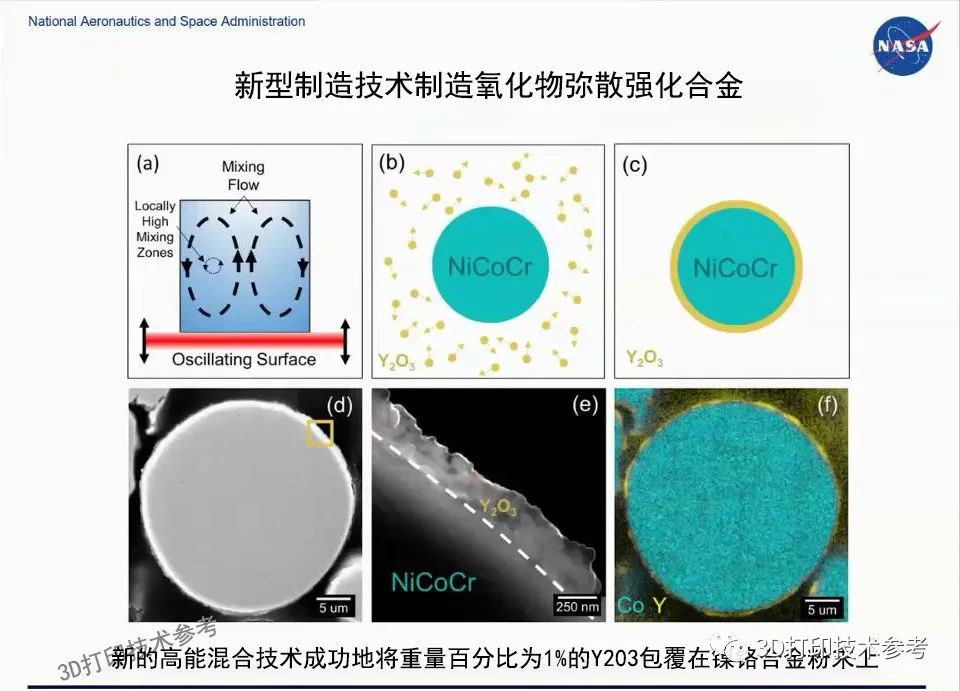

该新材料是一种氧化物弥散强化合金,被命名为GRX-810,可以承受超过1000℃的温度,更具延展性,比现有最先进的合金寿命长1000倍以上。该材料的主要成分为Ni-Co-Cr基合金,使用集成计算材料工程技术创建,并使用一种新的高能混合技术成功将重量百分比为1%的Y2O3包覆在NiCoCr粉末颗粒上,粉末粒径为10-45μm,借助增材制造工艺将纳米级氧化钇颗粒融入其整个微观结构中,从而带来显著的性能增强。总的来说,这是具有卓越温度和抗氧化特性的新型材料。

将重量百分比为1%的Y2O3包覆在NiCoCr粉末颗粒上

将重量百分比为1%的Y2O3包覆在NiCoCr粉末颗粒上

与之前的合金相比,新材料在1093°C时的抗拉强度提高了35%,延展性提高了三倍

与之前的合金相比,新材料在1093°C时的抗拉强度提高了35%,延展性提高了三倍

该材料的应用进展非常快速。2023年上半年,EOS、3D Systems均采用自家金属3D打印机实现了GRX-810的粉末床激光3D打印,并对性能进行了验证。

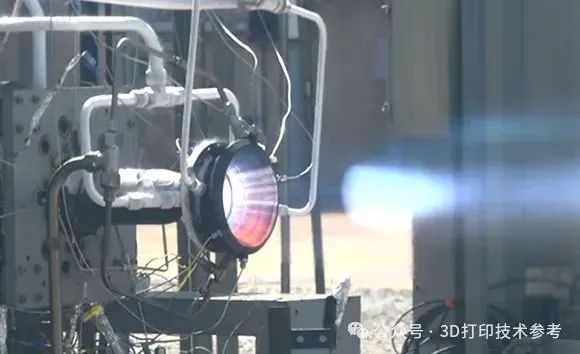

据NASA 2024年1月消息,GRX-810在工程化应用方面取得了新进展,由该材料3D打印的液体火箭发动机已成功进行热火测试。发现,与测试的其他合金相比,GRX-810样品的蠕变强度显著增加。

GRX-810新超级合金3D打印火箭发动机成功测试

GRX-810新超级合金3D打印火箭发动机成功测试

GRX-810 3D打印的部件

NASA优先考虑GRX-810合金的早期材料开发,以建立符合预期机械和热物理性能的最佳工艺参数。同时,在GRX-810推进的初始阶段,重点放在了组件开发上,以验证可以成功构建预期的复杂几何形状。GRX-810被提议用于多种应用,特别是热交换器、涡轮机械和在高热通量环境中运行的部件。在液体火箭发动机的背景下,具体应用包括设计用于减轻涂层面板、再生冷却喷嘴和涡轮泵中的喷射器。选择示例如图7所示。NASA使用GRX-810借助激光粉末床熔融工艺构建了涡轮叶盘、具有内部特征的导流器、喷射器、再生冷却喷嘴、涡轮叶盘以及带整体端口的涡轮叶片。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

3.Fraunhofer ILT使粉末床激光3D打印的飞溅减少了4倍