3D打印中的“黄金67°”:老策略为何仍是行业标杆?来听专家重新解读

导读:67°工艺策略似乎是一个老话题,但内藏的门道我们是否真的搞清楚了呢?本期内容,是国外一位金属3D打印领域的资深研究员深入研究后的独家供稿,助力我们再深度了解这一黄金角度的背后逻辑。

本文将从LPBF激光扫描策略的基本原理出发,深入分析旋转67°背后的科学 逻辑(包括数学基础与物理机制),并结合实际案例说明其在不同工程应用中的性能表现,为3D打印领域的科研与工程人员提供一份全面深刻的技术参考。

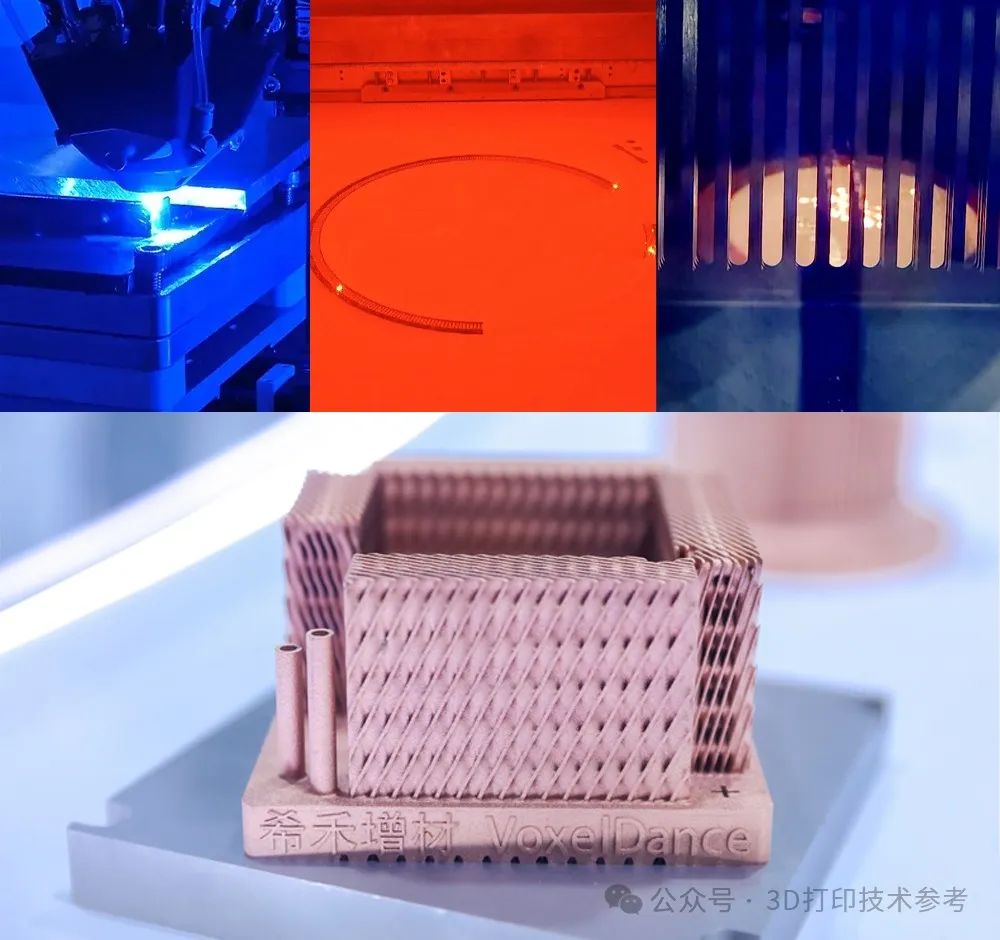

LPBF激光扫描策略

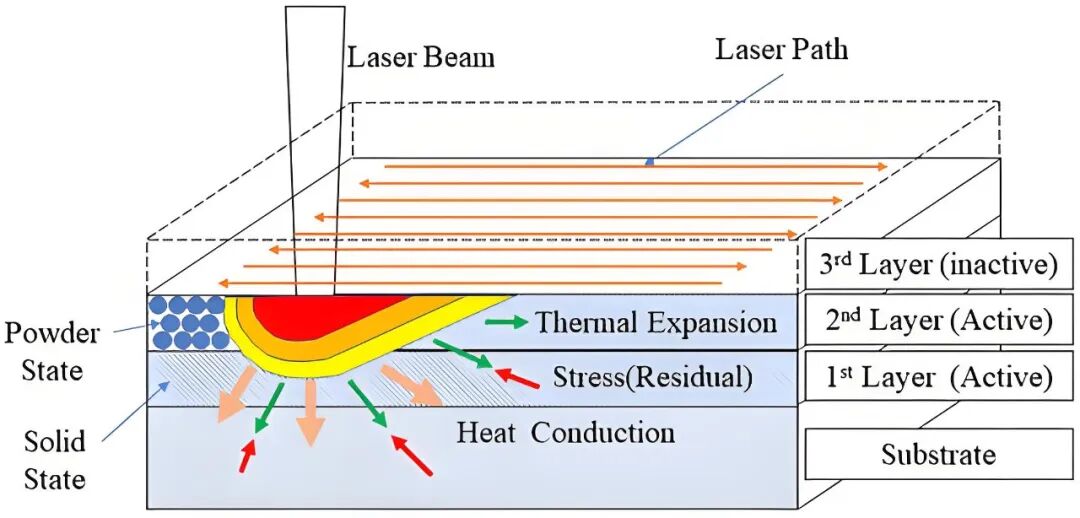

激光粉末床熔融(LPBF)是一种功能强大的增材制造技术,它通过高能激光束逐层扫描融化金属粉末,构建具有复杂结构的零件。其中,激光扫描策略的选择对零件成型质量有决定性影响,主要涉及激光束在制造过程中的路径规划,包括打印激光功率、扫描速度和打印层间旋转角度等参数。其中,层间旋转67度被广泛地应用于工业生产中。

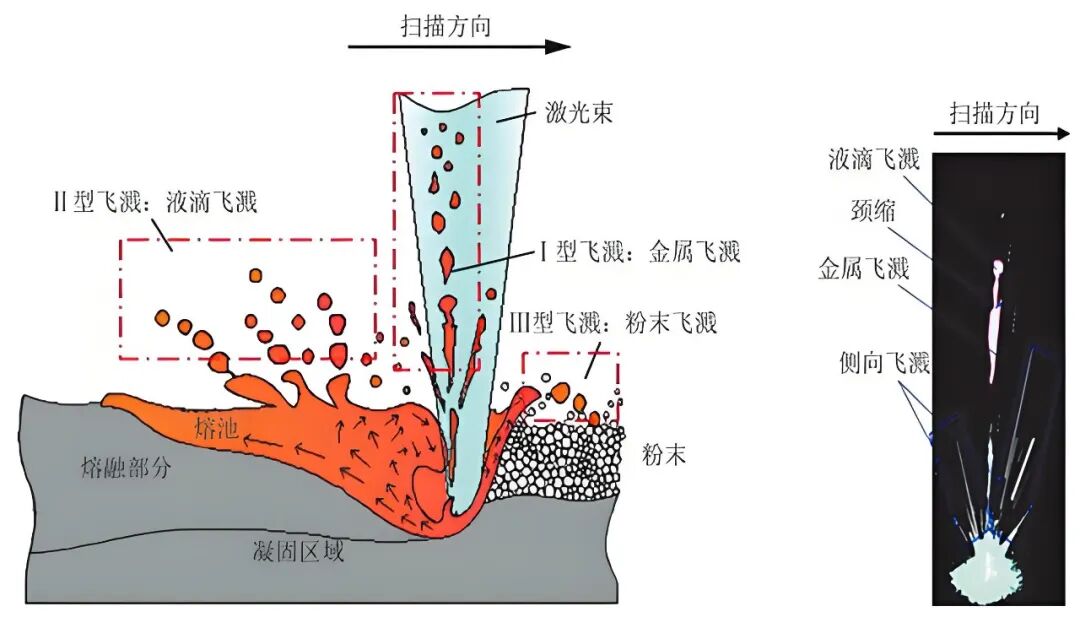

LPBF过程中,高能激光束与金属粉末相互作用形成熔池,熔池区域具有极高的温度梯度和冷却速率,伴随着复杂的熔体流动行为以及反复加热和冷却循环的累积效应,容易产生气孔、飞溅、球化、裂纹等冶金缺陷,并导致最终打印部件出现各向异性的微观组织,从而影响成形零件的力学性能和服役寿命。

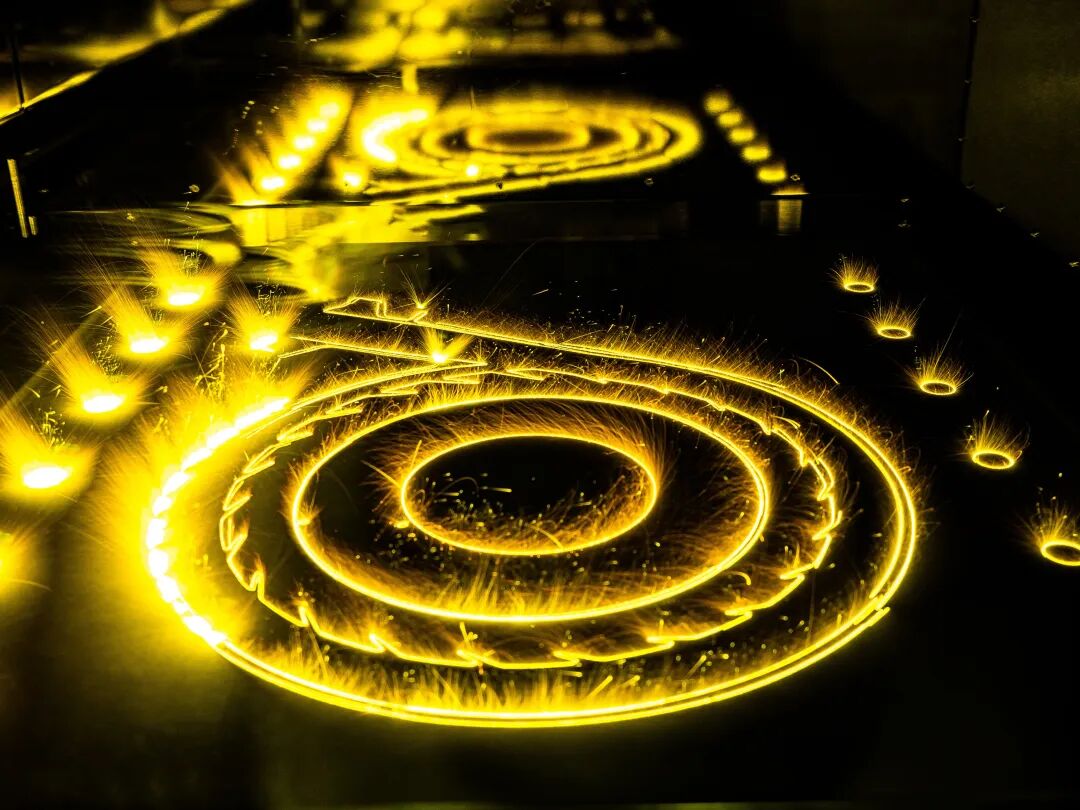

针对上述问题,国内外研究人员广泛采用了层间旋转扫描策略,通过改变每层的扫描方向来分散水平和垂直循环热输入,降低打印零件残余应力和变形。既然需要对激光旋转一定角度扫描,那么旋转多少度才是最优的?

若层间旋转角度过小,实际打印过程中相邻层的激光扫描轨迹会出现过高重叠,这容易造成金属粉末熔合不良,进而引发打印结构出现强度下降、开裂或分层等问题;而若层间旋转角度过大,相邻打印层之间的重叠会减少,导致层间的结合力减弱,这可能导致打印部件表面粗糙、尺寸精度降低,甚至还会增加翘曲和分层的风险。

67°背后的数学原理与物理机制

为什么是67度,而不是更直观的45度或90度呢?67度的有效性来自其独特的数学优化和物理机制。

数学优化

对于LPBF来说,素数‘67’作为旋转角度是非常合适的,因为它无法被360°整除,这意味着实际打印过程中需要经过非常多的层数才会出现重复。具体来说,67°的数学优势在于它有效地避免了周期性重复,不同于其他角度(如30°、45°、60°或90°),67°可以确保激光能量在所有方向上近似随机分布,进而促进温度场均匀分布,这样可以有效地防止打印过程中激光熔融产生的热效应沿着固定方向积聚,有利于形成具有各向同性微观结构的3D打印部件。

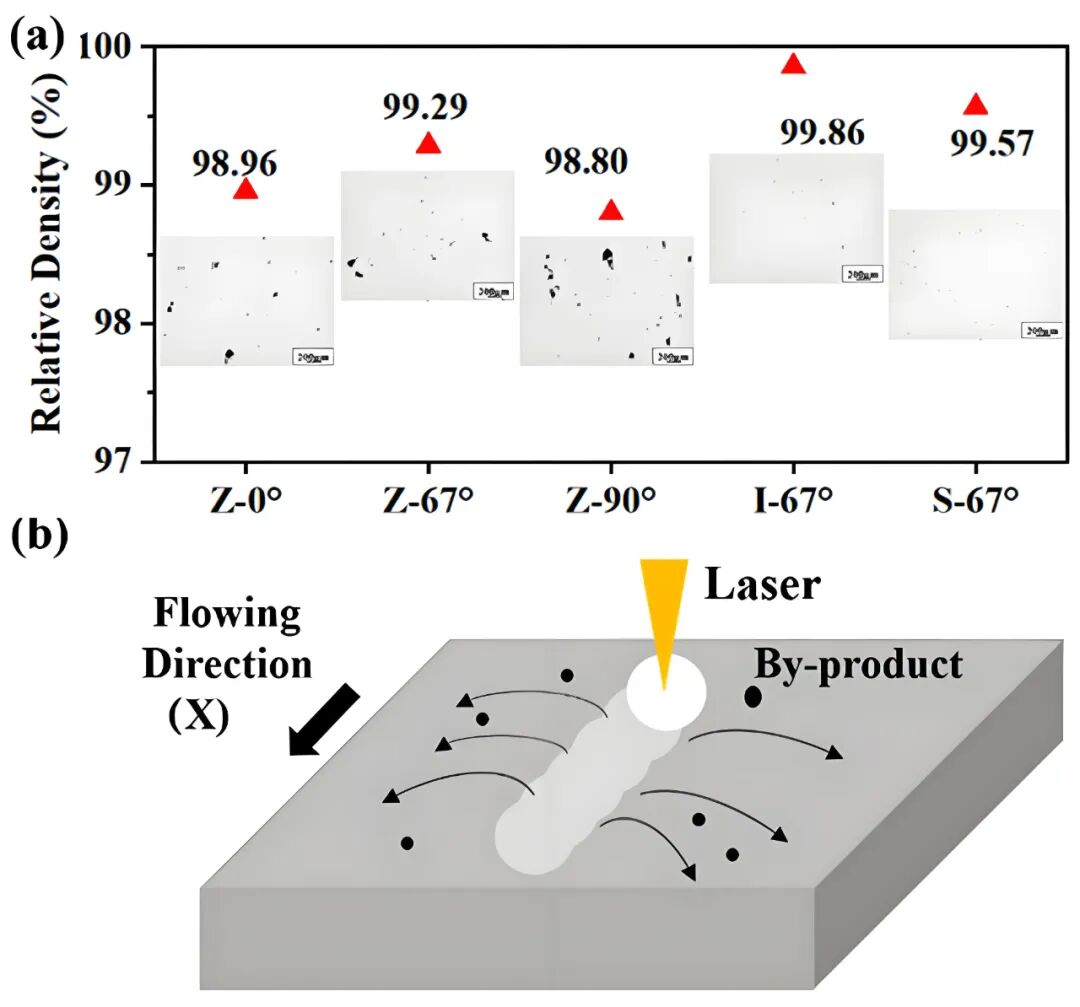

不同扫描策略下样品的相对密度;( b )扫描方向与保护气体流动方向平行的示意图。(来自华南理工大学相关研究)

物理机制

LPBF过程涉及高能量激光输入、金属粉末的热性能以及打印过程中热量如何消散的相互作用。根据工艺参数的不同,激光扫描粉末后会产生一个大约为50至150微米宽、10至50微米深的熔池,同时,热影响区会延伸数倍于熔池的大小,对已经凝固的粉末层造成影响。当激光扫描方向不变或周期性重复时,激光熔融产生的热应力容易沿着固定方向发生积聚,导致不规则的融合甚至是孔隙等缺陷。

LPBF熔池凝固过程中易受LPBF过程固有的陡峭热梯度和快速冷却速率的影响而形成柱状晶粒和织构,导致3D打印部件力学性能出现各向异性。层间旋转67度策略通过在打印过程中不断改变热流方向来破坏柱状晶粒的生长,使得每一层经历的热梯度角度不同,促进侧枝生长和晶粒细化,从而使3D打印部件表现出各向同性的力学性能。

LPBF过程中复杂的热循环会导致3D部件表现出较高的残余应力,在极端情况下,过高的残余应力甚至会导致零件开裂或失效。层间旋转67度策略通过不断改变相邻打印层间的热梯度的方向,有利于减少单一(固定)方向上残余应力累积,从而有效地降低峰值残余应力,实现在打印部件内创造更均衡的应力场。

基于英国曼彻斯特大学P.J. Withers教授团队利用中子衍射技术开展的测量结果也表明,采用层间旋转67度策略制造的LPBF不锈钢零件的残余应力值比扫描方向无旋转角度制造的零件低约20-30%。此外,采用层间旋转67度策略零件的应力分布也呈现出更明显的各向同性特征,最终打印零件整体尺寸稳定性与服役可靠性都更好。

不同工程实践中的性能验证

在广泛应用LPBF技术的行业中,层间旋转67度策略正扮演着解决实际问题的关键角色。虽然旋转67度策略的具体优势会因不同材料和实际零件形状而不同,但这并不妨碍它在每一个应用场景中都展现出独特的价值。

那么,在工业模具、航空航天和医疗器械等不同领域,这一策略究竟都带来了哪些价值呢?

工业模具

因工业模具(如注射模具、冲压模具和切削工具)通常需要在高应力和高温等严苛工况下使用,故而对模具的尺寸稳定性和耐磨性要求很高。工具钢在LPBF制造过程中通常会形成马氏体微观组织,但其形态和分布容易受到激光扫描方向的影响,固定方向(无选择角度)扫描易导致马氏体板条的定向排列,形成各向异性的硬度分布。采用层间旋转67度策略后,马氏体板条的分布变得更加随机,因此硬度分布更加均匀,并且这种改善不仅体现在模具静态的硬度测试中,更重要的是在实际使用过程中模具也表现出更加一致的耐磨性能。

此外,前面提到,层间旋转67度策略有利于热量均匀分布,这对于模具内部随形冷却通道(增材制造应用于制造工具的一大关键优势)的性能至关重要。由于随形冷却通道内部结构通常比较精密复杂,且容易在打印过程中发生变形,旋转67度所带来的均匀热分布,有助于保持随形冷却形状尺寸结构的准确性。

航空航天

层间旋转扫描策略被广泛应用于3D打印航空航天结构件中,例如涡轮叶片、支撑件以及轻量化承力结构的制备。以钛合金涡轮叶片为例,传统的单向无选择扫描方式容易导致叶片出现显著的各向异性,在服役过程中,叶片需要需承受复杂的多轴载荷,这种各向异性的力学性能分布可能成为潜在的失效源。研究表明,采用层间旋转67°策略制造的叶片的径向与周向的拉伸性能差异可控制在5%以内,相比单向扫描工艺显著改善了各向同性水平,从而提升了整体结构的可靠性。

更为重要的是,层间旋转67度策略在高周疲劳性能方面表现突出。疲劳裂纹的萌生与扩展通常受到零件微观组织不均匀和织构集中的影响。层间旋转67°策略通过不断改变热梯度方向,削弱了强织构的形成,使晶粒取向更加随机化,并促进了较为均匀的晶粒结构。这一微观组织特征不仅有利于减少裂纹萌生,也迫使裂纹扩展路径更加曲折,从而显著地延长了3D打印部件的疲劳寿命。

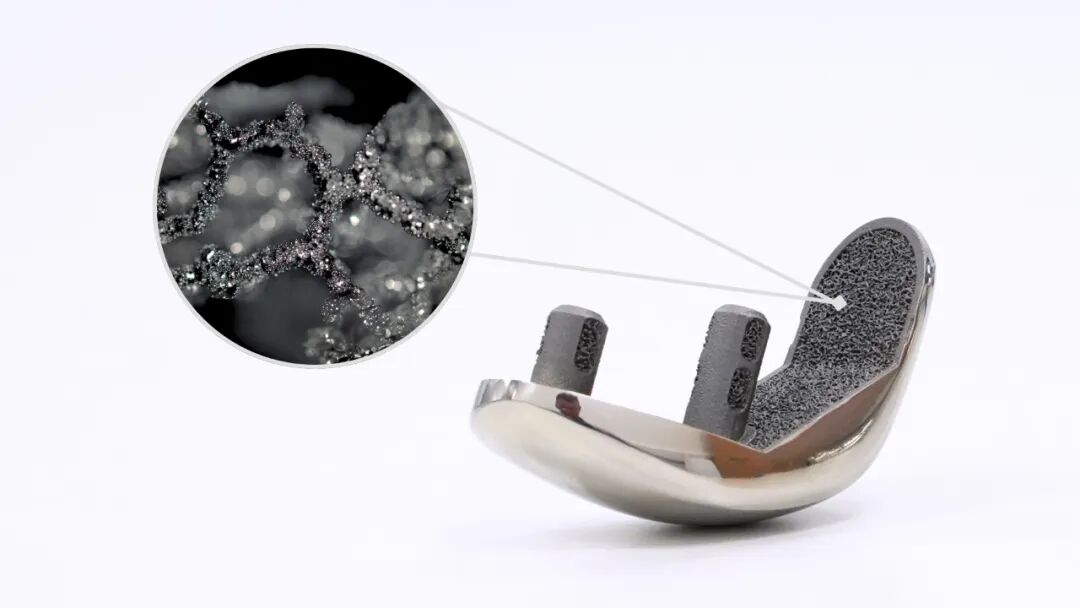

医疗器械

在医疗器械领域,层间旋转67°策略主要被用于改善3D打印部件的表面质量和生物相容性。以钛合金骨科植入物为例,植入物表面的微观形貌对骨整合过程具有重要影响。采用67°旋转策略可以优化微观组织均匀性,使晶粒更加细小和等轴化,从而间接改善打印部件的表面特征。这种均匀的晶粒结构也有助于后续的表面处理,如机械加工、抛光或表面改性。

结论

激光粉末床融合中层间旋转67度策略的广泛使用并非偶然,而是数学、物理学与冶金学交叉优化的典范。未来对扫描策略的探索必将从固定的旋转角度迈向动态自适应的智能控制,在实际生产中获得更优质量的部件,进一步释放3D打印的潜力。#增材制造 #3D打印

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。