铜及铜合金3D打印2025最新技术进展:基于激光/电子束和能量沉积

铜及铜合金3D打印技术的发展一如既往的备受关注,因为此类金属具有广泛的用途,但3D打印制造却因高反射率而变得极为困难,严重影响了其推广应用。

从2024年至今,铜及铜合金3D打印技术的进步尤为突出,主要体现在制造工艺的创新,解决了长期以来被困扰的难题,可直接推动纯铜及铜合金3D打印技术在更广泛的范围内取得应用,尤其体现在航空航天、电子工业以及汽车制造领域。本期内容,3D打印技术参考将对当前最新的技术发展进行梳理。

绿激光粉末床熔融,更大尺寸、更多激光、更为精细

绿光相比传统红外激光具有更高的吸收率、更优的打印效果,这一点已经被行业认可。目前,国内已有多家企业推出了LPBF技术的绿激光版本,但代表性的企业无疑是希禾增材。其领先之处在于,该企业成功自研高功率绿光激光器,与其他企业形成了鲜明的技术堡垒,因此也代表着国内甚至全球绿光金属3D打印技术的最高发展水平。

在最近两年相继推出中小尺寸、单激光的绿光3D打印机之后,希禾增材将LPBF绿光版本推进至多光、大尺寸制造阶段。2025年,希禾增材推出XH-M660G,设备打印高度可达1.2米(不含基板厚度),采用四激光双向铺粉技术。该装备也是业内首台配备高功率绿激光、打印尺寸达米级的金属粉末床3D打印机,专为航空航天等超大部件的制造设计,打印效率较传统工艺显著提升。

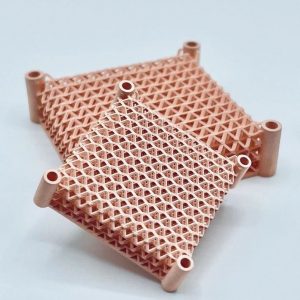

除此之外,希禾增材还推出了精细打印方案,凭借绿激光15-40μm极小光斑直径,具备多种材料0.06mm的最小壁厚打印能力。打印成品兼顾复杂几何精度、结构稳定性和优异的力学性能,为精细结构制造提供了强大支撑。

总的来说,希禾增材推出的最新绿光解决方案代表了铜及铜合金绿光金属3D打印的最新进展。而该企业也因自研激光器,因此具有较高的技术壁垒,有望在未来航空航天领域成为新的有实力竞争者。在国内绿激光LPBF解决方案中,汉邦激光、铂力特、镭明激光等均推出有相关解决方案。

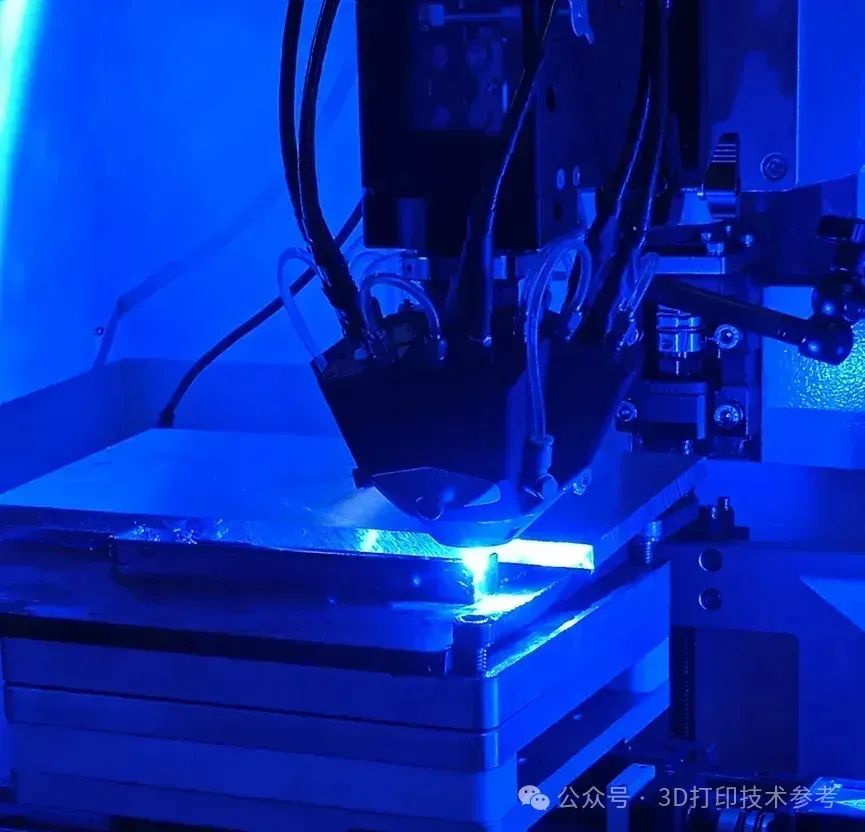

蓝色激光送丝3D打印,铜部件增材制造的突破性进展

纯铜对蓝色激光(400nm-500nm)的吸收率达到65%,相当于常规LPBF用红外激光的13倍。然而,关于蓝色激光3D打印商业化的进展在此前非常少。

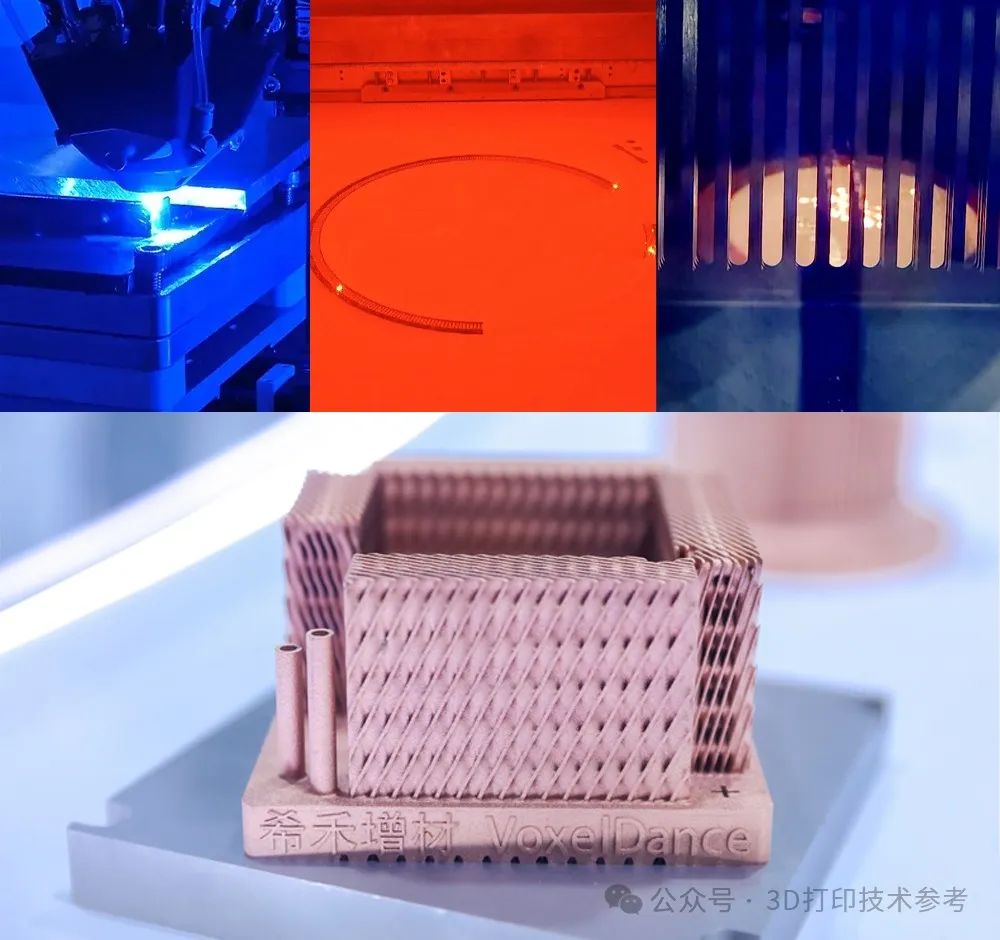

2025年3月,航天科工激光院与融速科技联合宣布,成功研发出“蓝光多激光同轴送丝增材技术”,并开发出高功率蓝光阵列激光器,突破了国内激光送丝增材技术在高反射金属打印领域的技术瓶颈,实现了铜部件增材制造的突破性进展。

所开发的蓝光激光器

蓝光送丝3D打印过程

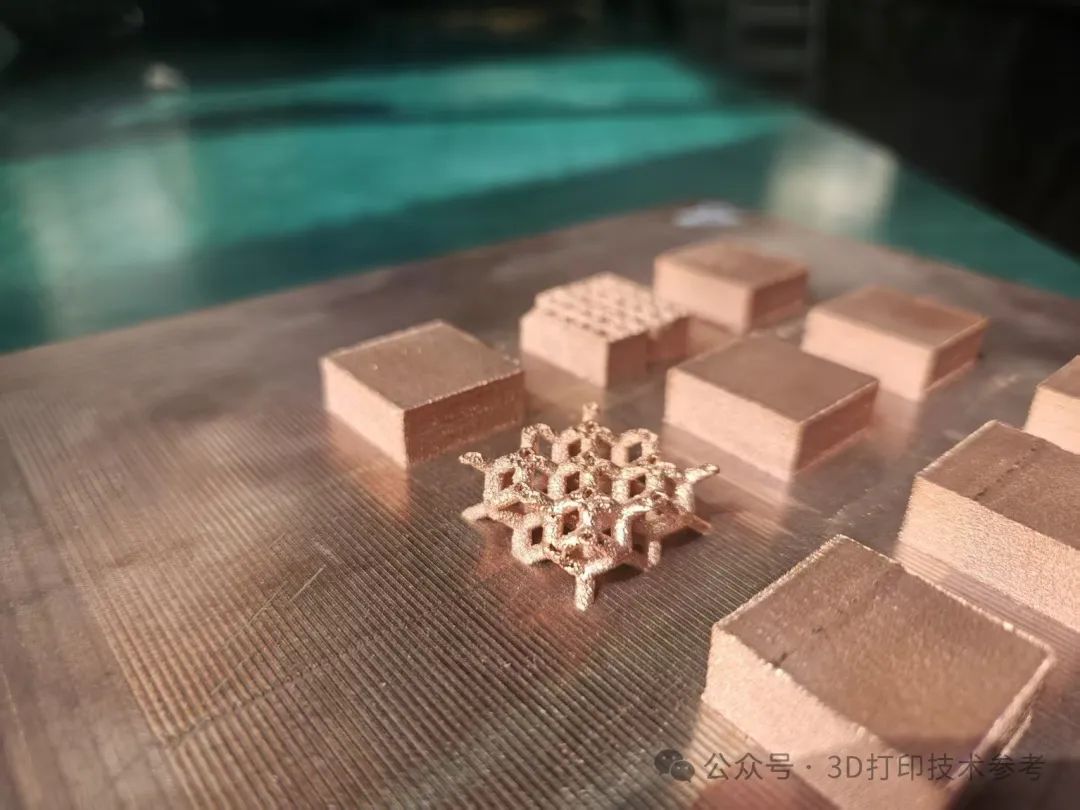

蓝光送丝3D打印的样品

合作双方创新性地采用了六个单独可控的高功率蓝光阵列激光器,结合六激光同轴送丝技术,充分发挥了蓝光激光器的高吸收率、高加工精度和高能量转化率优势,以及VEAM技术的高成形精度、能量分布均匀稳定、高材料利用率和高沉积速率特点。这一融合使蓝光激光器在铜部件增材制造领域的应用实现了重大飞跃。这一成果标志着我国在高反射金属增材制造领域迈入国际领先行列。

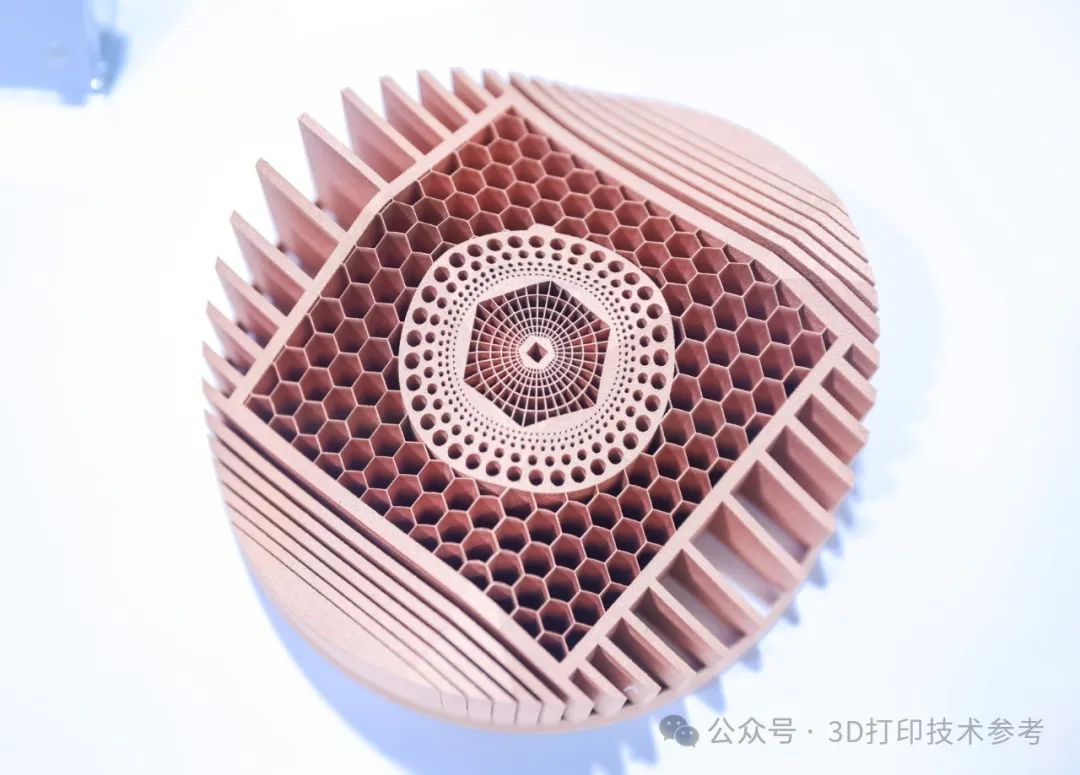

电子束点打印技术,解决表面质量差、易开裂难题

点打印或点熔化技术,是电子束3D打印技术的最新发展。而铜在3D打印过程中,由于导热性太高,特别容易产生热变形。西空智造指出,点扫描策略可精准控制每个独立熔池的凝固过程,热扩散小。同时可减少热积累和温度梯度,很大程度上避免纯铜/铜合金因热应力导致的变形和开裂。除此之外,传统线扫描因热控不足易引发熔池波动和几何变形,而点熔化通过均匀的热历史分布,显著提高零件致密度(气孔缺陷更少)和表面精度。

西空智造电子束点打印过程

西空智造点打印铜产品

当前,国内西空智造,国外GE旗下增材制造公司以及freemelt,均推出了电子束点打印或点熔化技术。

红外激光3D打印,长周期连续作业更加可靠

采用红外激光3D打印纯铜有着固有缺点,实现大尺寸制造更是困难重重。2025年,易加三维推出了多款米级大尺寸纯铜及铜合金打印零部件的成功案例,攻克了米级铜构件成形稳定性、长周期连续作业可靠性等核心难题。易加三维表示,经过多年的技术积累与工艺优化,铜材料打印现已达到相当成熟的阶段。

易加三维大尺寸铜合金3D打印产品

所展示的φ1030x175mm的铜合金部件,在176小时连续打印中稳定控制层间应力畸变制精度,关键尺寸重复定位精度±0.01mm,致密度达99.97%以上,满足航空航天领域的高性能需求。

φ735x1010mm的铜合金喷管,通过多激光成形技术与智能风场控制系统的协同作用,在374小时连续作业中持续稳定打印。重复定位精度达±0.01mm。成形件经检测致密度达99.97%,满足工业级高导热部件的性能要求。φ630×450mm纯铜尾喷部件,以472小时连续打印刷新纯铜打印行业纪录。关键流道部位的尺寸偏差控制在±0.01mm以内,流体动力学性能提升显著。

易加三维大尺寸纯铜3D打印产品

三大展件均采用易加三维基于红外激光的粉末床熔融技术,通过多激光精准定位与拼接区精度控制,使用1000W/2000W激光器参数优化及15-53μm铜粉匹配工艺,实现纯铜致密度≥99.96%、CuCrZr致密度≥99.97%的突破性成果。实现99.9%以上的成形合格率,成功突破米级铜构件技术瓶颈。

END

3D打印技术可以制造出具有复杂几何形状和内部结构的铜及铜合金零件,而传统加工工艺往往难以实现。这些最新的技术进展,打通了铜材料3D打印的关键环节,不仅仅是实现了稳定成型,还在于能够制造出高质量的部件。

3D打印的高质量铜部件可实现航天发动机关键部件高质量、大尺寸、高效率直接制造,并进一步实现安全稳定应用;电子设备的小型化,对于高精细3D打印的铜散热结构和导电部件具有重要需求,能够满足未来手机等电子3C制造、汽车制造等多行业需求。因此,铜及铜合金3D打印技术的突破,对于航空航天、电子工业以及汽车行业具有重要价值。

注:本文由3D打印技术参考创作,谢绝转载。