四千字综述:3D打印技术制造热交换器的技术挑战

粉末床激光熔融(L-PBF)金属3D打印具有复杂的材料熔凝过程,需要研究解决该技术的制造局限性,特别是制造高质量、无缺陷的薄壁或厚度小于200-300µm的薄壁特征非常困难。此外,冲压等传统制造方法已证明能够制造典型厚度范围为46-200µm的板翅。然而,增材制造尚未达到大规模生产开发高性能换热器所需的这些关键属性所需的技术成熟度和生产质量。采用L-PBF工艺打印薄壁换热器具有多重挑战,其中收缩会导致薄部件出现裂纹和完全破损,在以复杂几何形状为特征的流道制造中,可能会有未清理干净的粉末或未熔化粉末的夹杂物附着于内壁,这将带来内表面粗糙度的增加和热交换性能的降低。此外,在设计通过增材工艺生产的组件时,必须考虑增材工艺的局限性。

热交换器的的薄壁特征

L-PBF工艺目前似乎无法保证薄壁特征生产的可重复性。特别是,精度误差随着制造部件的厚度尺寸的减小而增大。已发现水平和垂直截面之间存在显著的尺寸变化,而且厚度越小变形越厉害。

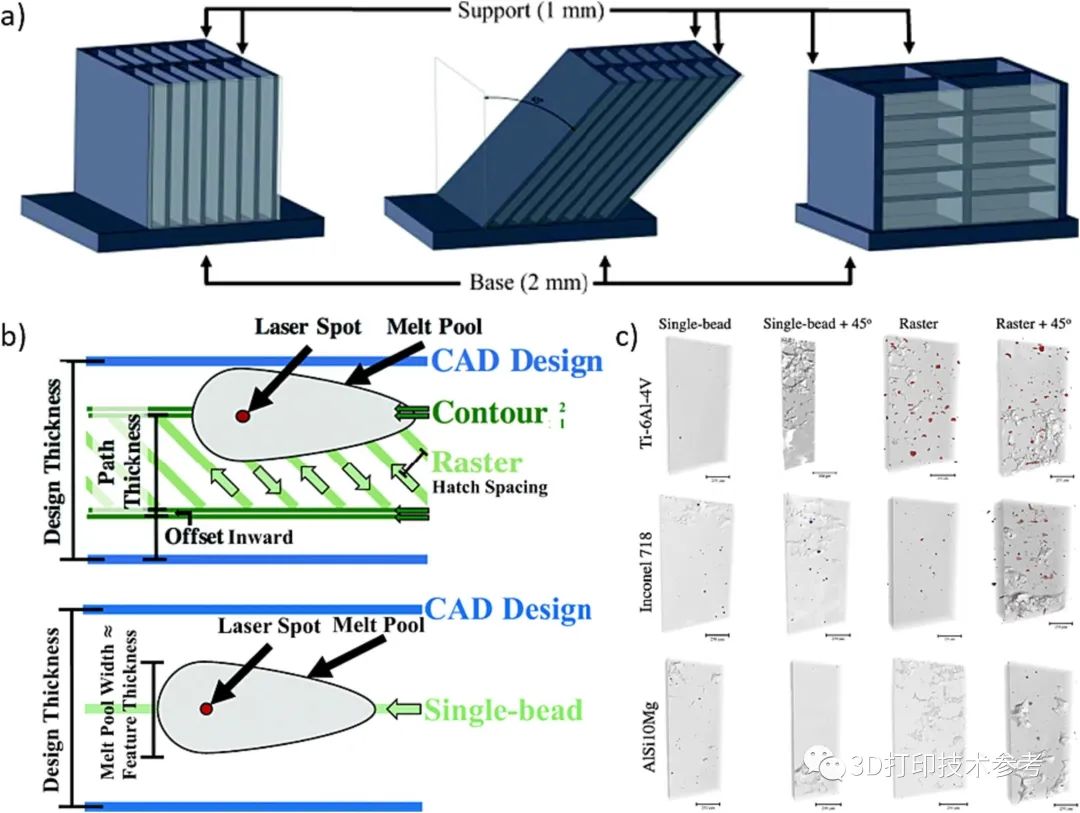

研究L-PBF工艺参数对薄壁的影响:a)研究的几何形状的示意图;b)不同扫描策略示意图;c)通过μSCT计算不同材料薄壁结构的孔隙率。

研究发现,采用单一激光扫描策略时会出现明显的熔合缺陷。分别研究了100µm壁厚特征在Ti6Al4V、In718和AlSi10Mg不同的最大倾角制造极限。发现,AlSi10Mg和Ti6Al4V可成功生产60°的最大倾斜角,而In718只能实现45°的倾斜角。对表面质量进行分析发现,倾角与材料之间存在直接关系。

一般来说,寻找最佳工艺参数对同时提高特征的尺寸精度和总体质量极为重要,通过L-PBF工艺构建薄特征仍然具有挑战。

残留粉末清理

3D打印制造热交换器的另一个重要挑战是复杂内部通道的清洁。在进一步的后处理操作和完成制造过程之前,需要去除通道中残留的粉末。大多数优化或具有空心格子结构的热交换器没有开口或出口,因此粉末去除成为一个挑战,关于该问题的研究很少。

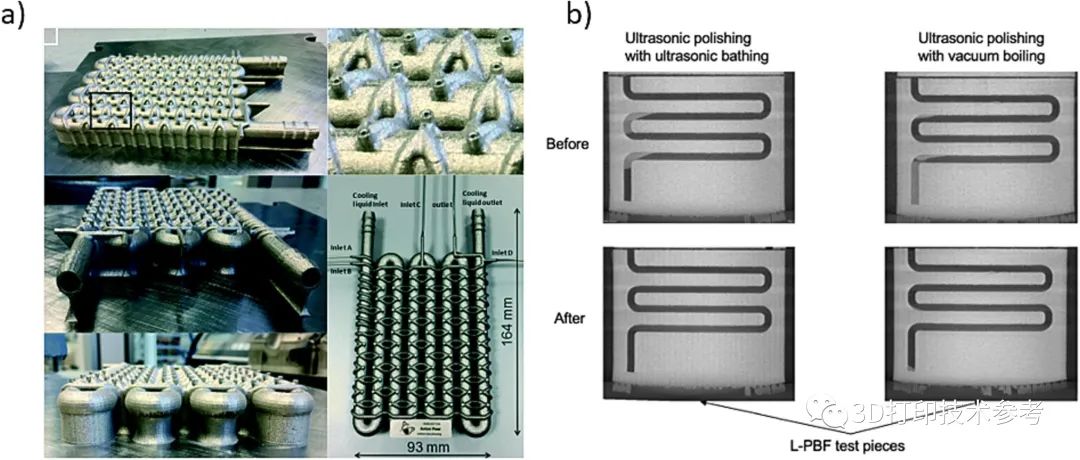

以在核领域使用的反应器为例,该零件经过重新设计,能够增加清理残留粉末的便利性。该组件由316L不锈钢通过L-PBF行业打印,其在通道连接点上的设计了一系列的孔,以便于在工艺结束时去除粉末。首先使用超声波技术清洁,再通过激光束焊接来封闭这些孔。对反应器进行的分析证实了这种制造策略的成功。

除粉方法:a)第一种方法:重新设计组件;b)第二种方法:使用后处理策略

另有研究人员提出了一种检测和去除通过L-PBF制造的复杂特征中夹带粉末的方法。特别是,使用X射线计算机断层扫描(XCT)和称重来定量检查和评估其除粉方法的成功率。研究人员将超声波抛光和超声波清洗的传统方法与真空沸腾的创新技术进行了比较。真空沸腾策略需要将组件浸入水中,热源使水达到沸点形成水泡,水泡有助于去除粉末,该技术被证明可以完全清理管道。该方法易于实施,但不能用于某些金属材料,以防止其与水或空气接触容易发生反应,如铝及其合金。由于其高的负氧化还原电位,铝与水会反应生成氢气。科学研究发现,该反应的结果可能造成气态氢的大量积累,即使浓度较小,但考虑到金属粉末颗粒较大的暴露表面,水环境中的反应可能导致在高压下形成高含量氢气。这可能会在湿式粉末去除系统中造成火灾或爆炸。

Solukon自动化除粉设备

除上述方法外,本领域还开发了专用的工业级设备,用于去除增材制造零件中的粉末,如拓博增材。这些专门的除粉站通常由多种组件组成,旨在快速从打印平台上去除残留粉末。这些设备通常在使用惰性气体的受控环境中工作,包含过滤器、筛分组件和各种其他功能,确保提取粉末的完整性和质量。

3D打印热交换器的基本属性

对于热交换器,需要分析不同的属性以评估其在使用阶段的性能。特别是,对于通过增材制造生产的热交换器,科学注意力集中在表面粗糙度、微通道和薄壁、表面几何形状、层流或湍流行为、腐蚀以及最终的热效率。热交换器(例如用于飞机发动机的热交换器)在200°C左右的温度下运行,并且不会承受非常高的负载。因此,它们不需要高机械性能,但需要适合散热的表面和几何性能。随着增材制造工艺的技术进步,表面质量可以得到很大的提高,并且可以实现小厚度的精密加工。

1. 无泄漏完整性

无泄漏特性对于增加紧凑型高性能热交换器中不同温度下两种流体之间的热交换至关重要。增材制造减少了泄漏风险,因为它消除了组装各种薄型部件的制造步骤。然而,它也具有由于成形缺陷(例如孔隙率和层结合不充分)而可能造成损失的缺点。诸如孔隙之类的缺陷可能是薄弱的结构点,流体可以从这些薄弱的结构点中逸出,与第二液体混合。特别是,考虑到薄壁特征的制造,一个小缺陷可能会损坏整个组件。尽管航空航天领域对薄壁紧凑型热交换器的兴趣日益浓厚,但泄漏问题的研究尚未引起科学界的关注。目前还没有针对泄漏及有针对性的优化之间的相关性研究,以解决这一关键问题。

真空浸渍系统可通过连续过程消除材料的内部孔隙,首先将组件浸入树脂浴中,同时放置在高压釜内。随后,产生真空以排出部件中的空气,从而促进树脂进入空隙。浸渍过程完成后,将部件从浴中取出,并提取多余的树脂以确保最佳的浸渍水平。

2. 表面粗糙度

表面粗糙度被认为是金属增材制造生产不同类型热交换器中最重要的特性。粗糙度起着双重作用,因为它影响所产生的特征(管道、壁)的实际尺寸和流体的行为。通常,高粗糙度意味着制造尺寸与预期设计存在显著偏差,特别是当尺寸接近增材制造机器的制造极限时。许多研究还表明,与传统制造的翅片和通道相比,通道的高内部粗糙度会增加压降和湍流行为。另一方面,传统制造和增材制造之间的传热性能在大多数情况下是相当的。数值分析表明,表面质量和材料类型都会影响传热和压降,低粗糙度可以改善热交换性能。特别是,对于钢管,分析发现表面粗糙度和热交换性能之间的线性关系,铝和铜则表现出类似的非线性趋势。

结果表明,具有光滑内表面的铜管是实现高热性能的最佳选择。因此,许多研究的目标是优化增材制造技术参数,用于定制增材工艺下的表面粗糙度。研究发现,熔池之间的偏移或距离已被确定为降低粗糙度的关键因素。熔池之间较大的偏移始终被证明有利于最大限度降低粗糙度水平。这可以归因于熔池和相邻凝固熔池之间发生润湿现象,导致轻微的液体溢出。研究发现,低粗糙度的理想工艺值是接近小孔现象形成的值。对于薄壁,扫描策略也起着至关重要的作用,然而必须进行进一步的研究,以确定较低的硬度水平以及由此产生的机械性能是否会影响薄壁和超薄壁的可靠性。

3. 疲劳性能

3D打印材料的疲劳性能一直是广泛研究和调查的主题。微观结构、残余应力和表面粗糙度等多种因素都会影响任何材料的疲劳寿命。特别是,研究集中在增材制造中常用的特定金属和合金,例如钛合金、不锈钢、铝合金和镍基高温合金。增材制造工艺参数、微观结构、缺陷和后处理处理对这些材料疲劳性能的影响均得到了研究。然而,热换热器由多个复杂而薄的部件组成,其性能受到其他几个因素的影响。高温下的循环载荷和升高的工作压力的结合可能会引起结构问题。近年来,热交换器的疲劳评估主要依赖于数值模拟。

目前对通过增材制造工艺制造的薄壁的低循环性能进行了大量的研究。这些研究已经确定了影响这些特征的疲劳行为的几个影响因素。初始微观结构通常表现出各向异性特性以及孔隙度和未熔合等冶金缺陷对疲劳性能起着重要作用。此外,与传统制造方法相比,增材制造工艺往往会导致更高的表面粗糙度。广泛的研究表明,表面粗糙度升高会对增材制造的薄特征的疲劳性能产生不利影响。然而,这些限制可以通过各种后处理处理来缓解,包括热等静压(HIP)、机械加工和热处理。然而,对增材制造工艺参数、微观结构、缺陷和后加工处理的影响的全面了解仍然不完整。正在进行的研究工作重点是进一步表征和增强金属增材制造薄壁特征的抗疲劳性和可靠性。

4. 耐腐蚀性能

腐蚀是影响热交换器的再一个主要问题。腐蚀可能由多种因素引起,包括环境传导、使用的流体以及磨损和侵蚀。在热交换器的使用寿命期间,腐蚀故障非常常见,并且维护和修理成本可能相当昂贵,特别是当涉及航空航天领域使用的空油紧凑型热交换器时。这些组件特别容易受到恶劣的环境条件的影响,特别是在存在海洋和远洋航线的情况下,高浓度的盐雾会加速降解。因此,对腐蚀现象的研究以及对保护暴露表面的传统和创新方法的探索正在进行中。后热处理、表面精加工和涂层处理对增材制造材料腐蚀行为的影响现在得到了广泛的评估。

5. 后热处理

由于L-PBF增材制造过程中的固有现象,所生产的部件需要进行后热处理以改善材料的性能。一般来说,通过增材制造生产的打印态材料(热处理前)的显微组织和机械性能不如通过传统锻造制造技术生产的材料。增材制造工艺的特定热循环的特点是由激光引起的突然加热,然后是快速冷却和第二次熔化,同时涉及下一层以及下面和先前层的重熔化。这些热循环在L-PBF工艺的每一层的形成过程中重复进行,并导致较大的热梯度在部件上形成残余应力。如果应力水平很高,则可能会发生零件几何形状的变形,从而导致产品损坏和故障。

目前已经评估了几种方法来解决这个问题。使用后热处理来去除残余应力仍然是科学和工业领域最常用的解决方案,研究表明增材制造后热处理会大幅降低位错密度,从而显著降低残余应力。

L-PBF零件的后热处理也广泛用于提高其他材料性能,例如机械性能以及耐腐蚀和耐磨性。对增材制造的材料进行后热处理可提供与传统材料相当甚至优于传统材料的性能。均质化和固溶处理使微观结构均匀,并使增材工艺典型的细长树枝晶晶转变为等轴晶粒。它们还允许偏析合金元素的扩散。而通过时效处理,会形成沉淀物,这有助于提高材料的机械性能。此外,热处理过程中会发生氧化现象,在多种材料上形成保护性氧化层,这有助于提高耐腐蚀和耐磨性方面的性能。

END

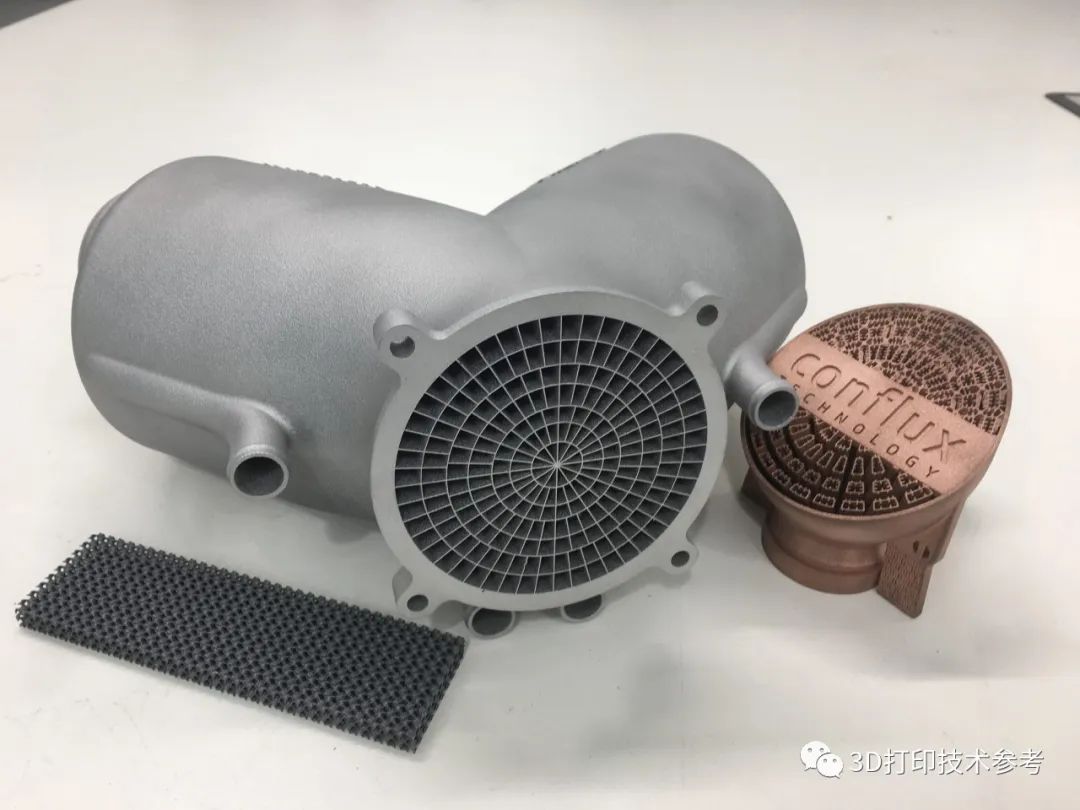

3D打印技术的进步改变了热交换器的制造方式。作为制造实验室和商业规模热交换器的可行选择,3D打印技术正在显著提高热交换的效率,并减轻重量和成本。然而,虽然它在生产优化和复杂的几何形状方面优于传统技术,仍需要做具体和系统的大量验证。

与传统批量生产方法相比,3D打印所涉及的工艺参数优化、表面粗糙度控制、支撑结构去除、后处理要求、兼容原材料和成本竞争力一直争议不断。但尽管存在挑战,采用该技术已经成功实现了金属、聚合物和陶瓷材料的热交换器制造。

注:本文内容由3D打印技术参考创作,未经联系授权,谢绝转载。