大尺寸、高精度、高质量:突破碳化硅陶瓷3D打印的制造极限

碳化硅(Silicon carbide,SiC)是一种重要的结构陶瓷材料,具有密度低、强度高、耐高温、抗腐蚀、导热系数高、热膨胀系数小等优点,在机械制造、航空航天、石油化工、半导体工业等领域获得了广泛应用。但碳化硅是一种共价键化合物,硬度高、脆性大,难以机械加工。传统陶瓷成型方法如模压成型、注浆成型等,在复杂精细结构碳化硅陶瓷部件的成型方面具有一定的局限性。

增材制造作为一种先进制造技术,能够获得传统机械加工方法难以实现的复杂精细结构,具有更高的灵活性和更快的制造速度,为复杂精细结构碳化硅陶瓷部件的快速、低成本制造提供了新途径。陶瓷增材制造技术通常采用陶瓷粉体、浆料或前驱体为原料,通过粘结剂喷射(BJ)、光固化(SLA和DLP)、浆料直写(DIW)、激光选区烧结(SLS)和激光选区熔化(SLM)等增材制造技术得到具有复杂精细结构的碳化硅陶瓷坯体,坯体经过脱脂、烧结等工艺,得到精密碳化硅陶瓷部件。在所有技术中,光固化技术是目前商业应用最多且最成功的陶瓷类3D打印技术。

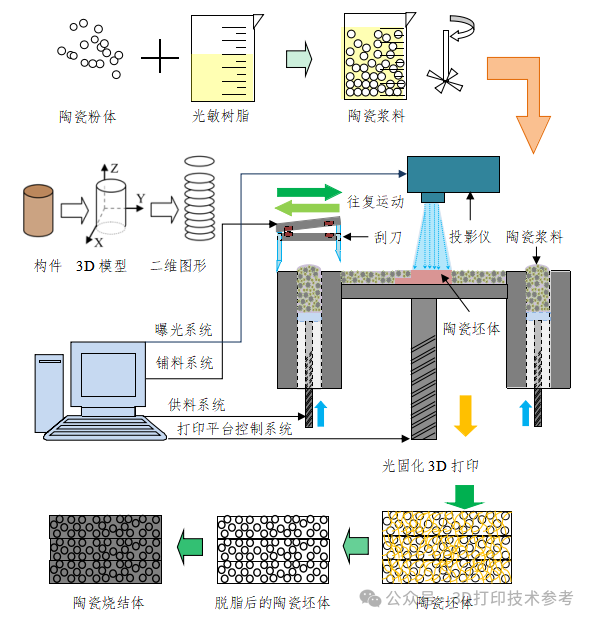

陶瓷光固化增材制造技术原理示意图

陶瓷光固化增材制造技术原理示意图

一款基于光固化技术的工业型高精度陶瓷3D打印机

光固化技术基于单体光聚合反应,其制备陶瓷的具体过程包括制备陶瓷浆料、打印和脱脂烧结三个步骤。制备陶瓷浆料时,需要将光固化树脂与陶瓷粉末混合搅拌,得到均匀的陶瓷浆料。打印时,采用光固化原理,通过紫外线照射使陶瓷浆料逐层固化制造出陶瓷胚体,最终经脱脂烧结获得陶瓷产品。总的来说,该技术具有如下优势:

-

更高的精度:光固化技术采用了逐层堆积的方式进行制造,能得到更好的表面光洁度、以及更极限的特征尺寸。

-

更高的强度:利用光固化技术可以采用更精细的碳化硅粉材制成高固含量膏料,也可以加入特定的增强材料如碳纤维等,并通过特定的烧结工艺生成高致密、高强度的碳化硅陶瓷。

-

更高的效率:可以快速制造零件,节省了制造时间和成本。可以一次性制造出整个零件,而不需要像传统制造技术那样进行多次加工和组装。

-

更丰富的拓扑结构:通过自主研发的各类晶胞结构库,可以实现包括TPMS在内的多种拓扑结构,满足极端环境下服役的各种碳化硅特种结构需求

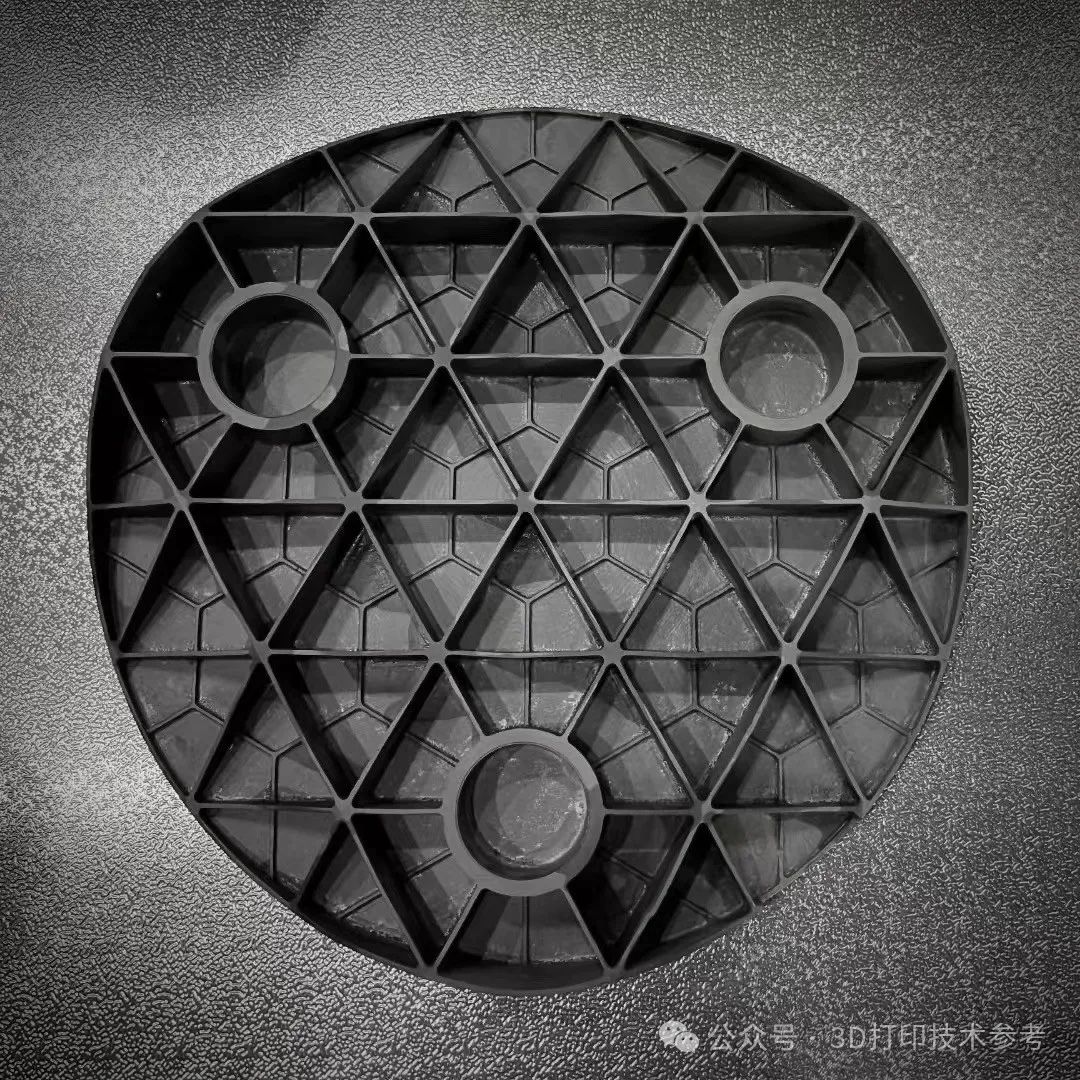

乾度高科光固化工艺研制生产的一种碳化硅吸盘等产品

乾度高科光固化工艺研制生产的一种碳化硅吸盘等产品

由于碳化硅属于“黑色陶瓷”,并不容易实现光固化。主要是因为其颗粒具有较高的吸光度,难以吸收紫外线等一定波长的光,难以引发光敏树脂单体的交联聚合反应。为实现黑色陶瓷的光固化,工程技术人员通过增加光源功率、延长曝光时间和通过调整感光剂等方法来提高黑色陶瓷的材料的光敏感性,从而攻克碳化硅光固化技术难题。

光固化陶瓷增材制造技术另一问题是受制于成型尺寸问题,提及陶瓷光固化成型技术,许多业内人士认为只能做一些如牙齿等小物件,长宽100mm×100mm以上成型尺寸的设备已经属于“大物件”,尺寸问题严重制约了该技术的应用范围。因此突破尺寸界限,发展大尺寸的陶瓷光固化设备是一个非常迫切的问题。实现大尺寸不但可以实现更大尺寸的一次成型,还能实现批量化打印,大大降低碳化硅陶瓷件的生产成本。

目前,江苏乾度智造高科技有限公司已经开发出了“米”级陶瓷光固化3D打印装备,打印长度尺寸突破了0.5米,甚至可以达到1米以上。装备采用了高精度DLP光源、下沉式打印平台和自主研发的3D模型处理软件,通过优化曝光系统、打印平台控制系统、供料系统和铺料系统,可实现层厚20– 200μm陶瓷浆料的均匀平铺,支持高固相含量(≥ 55 vol%)、高黏度( ≥ 5 Pa.s)陶瓷浆料的光固化增材制造。

用户现场“米”级新设备安装调试时的精度测试

用户现场“米”级新设备安装调试时的精度测试0.5米级CeraFactory550设备,打印效率约为1.0㎡/min。可以同时打印100个5cm尺寸零件;0.5米全尺寸碳化硅反射镜打印时间一般不超过24小时。

该装备具有较高的光源强度,不仅可以用于打印浅色系陶瓷材料,如氧化铝、氧化锆、氧化硅和羟基磷灰石等,也可以用于打印深色系陶瓷材料,如氮化硅、碳化硅和碳纤维增强碳化硅复合材料等,能够实现多种陶瓷材料体系的高精度、高表面质量和高结构均一性增材制造成型,和国内外已有的陶瓷立体光刻增材制造装备相比,具有更好的材料适用性、更高的打印效率和打印精度。

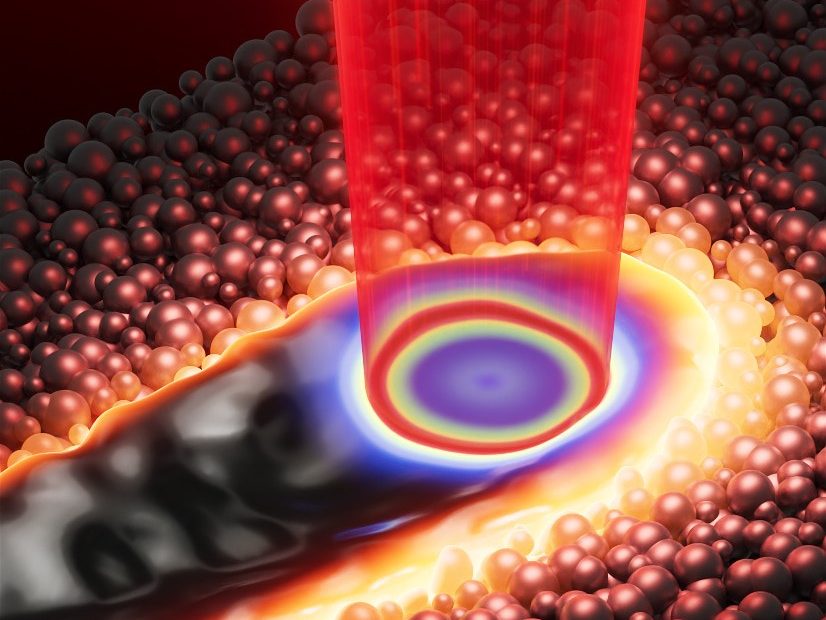

大尺寸光固化增材制造装备正在打印碳化硅部件

大尺寸光固化增材制造装备正在打印碳化硅部件

随着技术的不断发展,碳化硅陶瓷光固化增材制造技术将会得到更广泛的应用。该技术在航空航天、汽车、电子、医疗等领域具有广泛的应用前景,可以用于制造高温燃烧室、高压泵体、气动阀门、传感器、医疗器械等高性能零部件和器件。此外,碳化硅陶瓷光固化增材制造技术还可以用于制造复杂形状的零部件和器件,提高生产效率和降低成本,更多的行业及公司将受益于该技术。

此外,乾度高科还研发了其它多种新型的深色系陶瓷浆料。这些成就不仅推动了整个陶瓷3D打印行业的发展,也充分展现了乾度高科在从先进陶瓷材料到高端成型装备的全链条陶瓷增材制造技术及应用方面的深度投入和全面布局。通过持续的关键技术探索和创新,乾度高科致力于推动整个产业链的发展和优化,构建更加完善和高效的陶瓷3D打印生态系统。这些突破性的技术进展将为行业带来更加振奋人心的未来,为陶瓷3D打印的广泛应用和发展提供了坚实的基础。

主编微信:2396747576(请注明身份);硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

3.联泰科技重磅新品!齿科全自动化3D打印机—D300,引领技术发展

4.GE即将推出Point Melt电子束3D打印新技术,称将改变游戏规则